机电设备点检管理的针对性及方法

黄 伟

(镇江高等专科学校 电气电竞与交通学院,江苏 镇江 212028)

设备是工业生产的手段,设备维修经历了事后维修到计划维修、预防维修的发展过程。事后维修,即发现故障后维修的方式,会打乱生产计划。计划维修,即设备发生故障前制定维修计划,可保证生产设备运行的均衡性和连续性,但计划性太强,可能产生过度维修,加大成本,也可能欠维修,维修不足。预防维修遵循预防为主的原则,加强日常检查和定期检查,对运行设备采用状态监测,根据设备的故障规律、零件磨损规律、检查结果,在生产设备发生故障前,针对易磨损零件,易发故障机构、系统、元件等安排维修或更换,防患于未然,避免突发故障。预防维修重点是采用传感技术监测设备的状态,但成本较高。为达到设备状态实时监测的效果,可以实施点检管理。

点检是借助人的视觉、听觉、嗅觉、味觉、触觉,应用工具、仪器,按预设周期、线路和方法,对设备的规定部位(点)进行预防性检查。点检是车间设备管理的一项基本制度,分日常点检、专业点检、精密点检。现场点检一般1 d内完成,上午点检,收集现场信息,视情况排除一些小故障,下午及时归纳整理,提出维修建议,以及时掌握设备运行状况,预防事故发生,保证正常生产。

点检过程的数据及状态具有准确、客观的特点,可为设备运行状态监测提供基础,以便更好地实施设备的预防维修和状态检测维修。设备点检可以与日常维保、一级保养和二级保养结合。设备故障种类多、变化多,点检管理必须有针对性。

1 设备故障曲线及特点

1.1 设备故障期

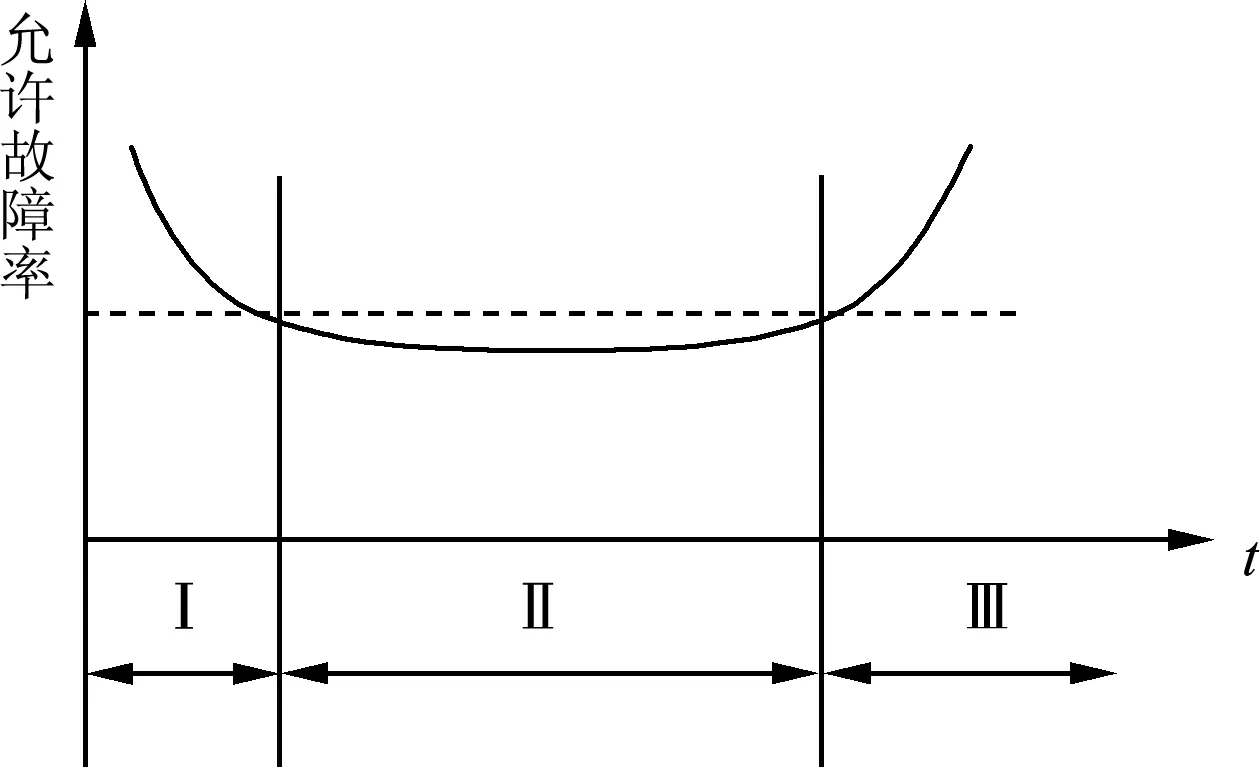

设备故障曲线俗称盆浴曲线,如图1所示,可分3个阶段。

图1 设备的典型故障曲线

1.1.1 早期故障期

第1阶段相当于跑合阶段,属试运行期或使用初期,故障较多。通过跑合阶段的运行,发现和排除故障,故障率将持续下降,并逐步稳定。此阶段可靠度的分布密度函数基本服从负指数函数分布,

R(t)=e-λ1t,

(1)

式(1)中R(t)为设备的可靠性函数,λ1为指数函数的分布参数,即设备的故障率。

此阶段设备故障易查找。故障原因一般是元器件未经筛选、制造工艺或包装运输损伤、误操作、设计质量有问题。此阶段的长短与产品、系统的设计、制造质量密切相关。早期故障是影响设备运行可靠性的重要因素,从设备使用总周期看,此阶段时间不长,如定型产品、批量产品的故障时间较短。对新设计的设备、单台设备等,此阶段故障形态主要由初期故障率、持续时间、期末故障率等决定[1]8-13。

1.1.2 偶发故障期

设备进入正常运行工作期,故障率较低,基本处于定值,但故障诊断困难。故障随机突发,如机械零件、电子电器元件的损坏等。设备故障是偶然因素造成,随机发生,与设计、制造质量,操作、保养等有关。此阶段较长,是设备的有效寿命,标志设备的实际运行状态。如持续时间达不到要求,说明设备不能达到预期经济效果[1]18-19。

对于偶发故障,应加强故障部位、特点、类型的统计分析,特别是重复部位、重复类型的故障。必须做好设备运行状态、故障动态和维修保养记录,连续运行的设备,做好交接班状态台帐,建立设备检查、生产日志等,完善设备管理制度。

1.1.3 损耗故障期

因设备的元件老化、部件磨损、结构强度疲劳等,故障率迅速上升[1]19。设备进入损耗故障期,可靠度的分布密度函数基本服从指数函数分布[2]75-76,

R(t)=eλ2(t+T),

(2)

式(2)中R(t)为设备的可靠性函数,λ2为指数函数的分布参数,即设备的故障率。T为设备故障曲线进入第3阶段的时间。

要阻止故障率上升,延长设备寿命,必须大修、改善维修、改造、更换设备。

1.2 各阶段维修方式

由以上分析可知,第1阶段的设备故障无特点,无规律可循,难以实施设备的运行状态监测,没有具体的维修方式,一般采用事后维修方式;第2阶段的故障虽难判断,但可对故障信息归类、分析,设备的状态监测尤为重要,可综合运用各种维修方式,一般采取预防维修方式,重要的设备可采取可靠性为主的预防维修;第3阶段的设备接近寿命期,故障上升,为延长设备寿命,多采用改善性维修,但要综合考虑成本及风险。

设备使用周期包含多条盆浴曲线,即多个大修理周期,直到设备不具备维修价值,报废,寿命结束。

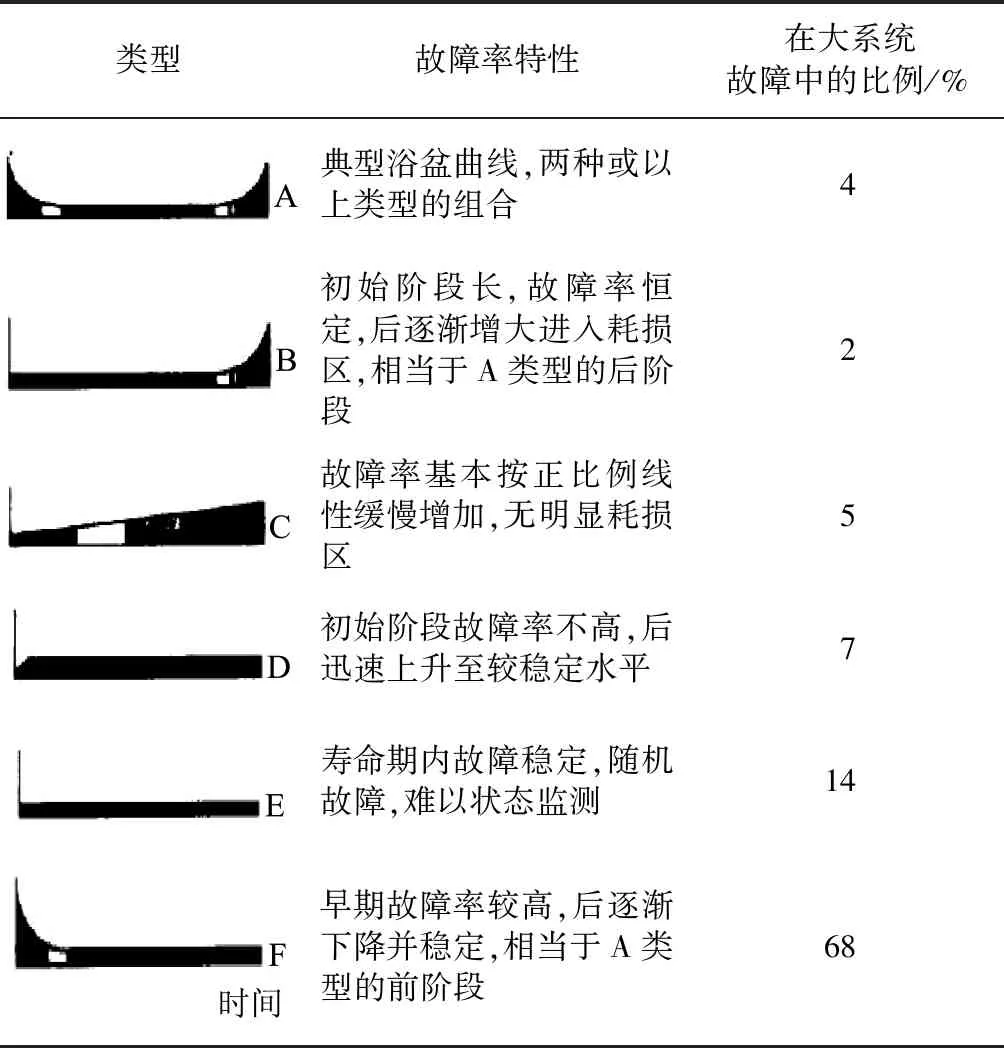

2 点检管理的针对性

设备故障曲线反映了故障变化过程,与维修方法紧密联系。以可靠性为中心的维修管理理论中所列的故障类型见表1,不仅包括适用“摩擦磨损”机理的A类盆浴曲线,还增加了其他类型,其中B和F类的组合基本服从盆浴曲线特性。需说明的是,同一种设备可能有不同的故障模型[3]30-35。由表1可知,A,B,C等3类曲线有使用寿命,符合摩擦磨损机理,可采用预防性维修办法;A,F等两类曲线经历了初期故障,可采用“倾向管理”,尽量“预知状态、超前管理”;D,E,F等3类曲线没有明显的使用寿命,故障及隐患是突发性的,一般采用以可靠性为中心的“预测性维修”方法[3]36-37。

表1 故障类型、故障率特征表

大型、长流程、连续运行的产品作业生产线设备一般实施点检管理。随着新材料、新技术、新工艺在设备中的应用,对象设备运行状态发生了巨大变化,应有针对性地实施点检管理。如连续工作的产品作业生产线设备实施点检管理,单体独立的产品作业生产线设备实施轮保与点检结合的管理,动力系统的运行设备实施运行部门的日常点检管理,工艺生产线较长的产品作业生产线设备实施分段点检管理,其他类型的设备一般不进行点检。另外,交货期紧急的作业生产线设备实施有准备的事后维修或抢修[4]110-115。

3 点检管理

据资料,设备每300个小事故、故障中隐含29个中等设备事故、效率下降等事件,可能隐含1个重大的设备故障、停机、重伤等事件,不重视微小的设备事故,将诱发设备的重大故障、事故[5]30-31。点检管理可以及时发现设备隐患,保证设备处于良好的技术状态。根据点检的特点制定明确、量化的监测评判标准,可以保证设备的维护质量,降低突发性事故发生率,减少设备故障后的维修工作量。

设备点检管理目标明确、考核具体、过程检查规范,现场信息和管理紧密结合,可以及时确定维修整改方案,工作效率高。建立完整的设备技术资料档案可以提高设备管理现代化水平。

根据点检人员构成、技术能力、现场经验、过程线路、维修备品、检测仪表器具、维修工具等确定点检项目、方法、流程、判定基准和周期。

1) 定标。即制订标准,判断点检过程中具体到部件、机构、系统等是否正常。2) 定期。制订点检周期,按产品作业生产线设备的重要性,确定检查的部件、机构、系统等是否为重点。3) 定人。确定点检的实施人员,设备现场操作人员、点检人员和设备管理专业人员相结合,日常点检、专业点检和精密点检相结合。4) 定法。制订设备检查的内容、方法。

点检内容多,需形成具体详细的设备点检表。开机前,检查设备各类紧固件的状况,是否存在松动现象,设备信号指示、表计示数是否准确直观。运行中,检查设备转动机构部件是否灵活,有无卡、堵现象,润滑状况是否良好;检查设备气动系统的气压是否在规定范围,接头是否松动,气路管道有无漏气;检查液压系统压力是否正常,各管路系统及阀的设定参数是否符合标准;检查设备有无漏油漏水、温度过高、振动等现象;检查设备电路系统,如绝缘性能下降,发生漏电,应立即切断电源,并采取相应措施;检查控制系统、传感器等状态。下班后,设备停机,必须关闭设备电源,关闭气、水阀门等。

点检人员依据点检结果提出建议,填写设备点检表或输入到点检信息系统。

在标准规定的相应阶段评价点检管理的效果,包括企业效率、员工的自主管理意识、点检人员的专业能力、设备的综合效率。

点检信息管理系统[6]具有以下特点。

1) 及时性。点检管理的实时信息及时输入,现场点检人员、专业点检人员、精密点检人员之间保持信息畅通,设备管理、生产计划、技术工艺、生产车间等部门交流数据,公司及时掌握设备状态。

2) 便捷性。使用方便,便于现场点检人员操作。

3) 扩展性。根据设备点检位置、线路、参数等变化,部门的设备调整,及时更新数据。

4) 开放性。点检信息管理系统与企业的信息管理系统对接,有线无线同步使用,微机终端和手机终端可随机登录。

5) 安全性。保证数据安全,点检人员、管理人员等进入系统有安全措施。

4 结束语

某制造业企业推行设备点检管理后,根据点检设备、点检内容制定点检标准、维修技术标准、点检技术标准等,精心组织,设备的综合效率OEE比采用传统设备管理的高,大于40%。