提高内防喷工具试压工效方案设计

黄可文,王旭,李东林,王小林,张天明

(渤海钻探工程有限公司管具技术服务分公司,河北 沧州 062552)

内防喷工具的试压是井控车间的一项重要的试压检验工作,随着钻井技术和井控技术的发展以及对外合作机会的增加,内防喷工具在钻井施工现场的应用也日益频繁。据统计,目前华北油区平均每年送至井控车间检测试压的内防喷工具达到一千余套,井控车间在正常工作日内试压每天约3 ~4套。现有的试压检测方式是将内防喷工具固定在试压工装后,采用试压检测控制系统逐个对其进行试压,由于内防喷工具的存放区与试压区距离一般较远,且在吊装、安装、拆卸过程中费时费力,每套试压泵和试压系统单次仅能试压检测一套内防喷工具,导致正常试压检测一套内防喷工具需要2 小时,工作效率较低,大大影响了工作进度,难以及时保证钻井队的正常使用。因此,通过分析和研究内防喷工具试压检测过程中每道工序和环节,提出改进试压检测的设计方案,完善试压程序和工装,实现安全、高效试压的目的。

1 影响因素分析

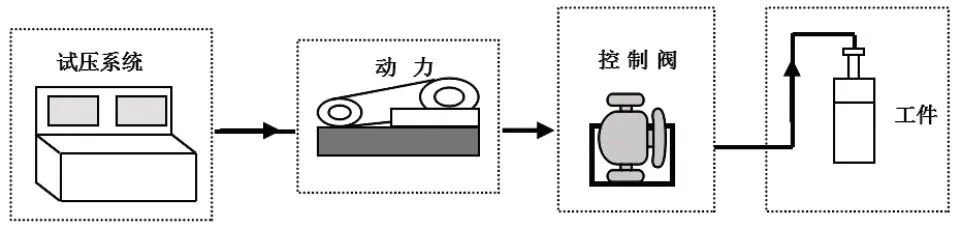

目前内防喷工具试压通常采用试压检测控制系统和试压泵及其连接管线来连接和控制内防喷工具进行试压,整个试压检测控制流程通常可以分为控制与监控区、供压泵区、稳压泄压控制阀区、试压工件区(见图1)。试压控制与监控区基本已实现集数据采集、图像监控、自动控制和数据处理功能于一体,可以利用系统其内置的工控机实现自动生成报表和监控试压的功能。供压泵区和稳压泄压控制区已采用市场上成熟的设备,压力泵通常选用高于试压工件压力级别、排量较高的电泵;工件区目前大部分采用手动和液压工装连接内防喷工具进行试压。对影响传统试压控制流程的试压效率的因素进行分析,主要有以下几个原因:

(1)单台试压控制与监控系统目前仅能控制一台试压泵和集成控制阀进行试压,试压控制对象单一,导致试压效率过低,是主要原因。

图1 传统内防喷工具试压流程图

(2)试压工装过于简单,基本采用手动试压帽进行连接,需要将内防喷工具固定在试压底座上,在戴紧试压帽,用榔头人工砸紧,接上试压管线进行试压,效率太低,费时费力。或部分采用液压装置对内防喷工具进行夹持,但基本采用立式连接,安装拆卸不便,且试压密封垫不耐用。

(3)试压泵电机的运转频率固定,由于内防喷工具的容积较小,打压时容易超过其额定工作压力,导致试压时多次重复打压。

(4)由于内防喷工具本体容积较小,在稳压的过程中容易造成压降过大,需要反复打压很多次才能试压合格,造成了试压时间的增加。

(5)所用的试压管线是普通胶管,在打压和稳压的过程中容易导致变形,对试压结果有很大的影响,特别是低压稳压阶段,也很容易刺漏,存在不安全的因素。

2 改进方案设计

针对影响内防喷工具试压工效的因素进行分析,以高效、安全为核心,对内防喷工具试压过程中各环节进行优化设计,确定改进方案,在确保符合井控安全标准要求前提下,使其更加符合现场使用技术要求,提高试压综合效率。

2.1 增加试压工位

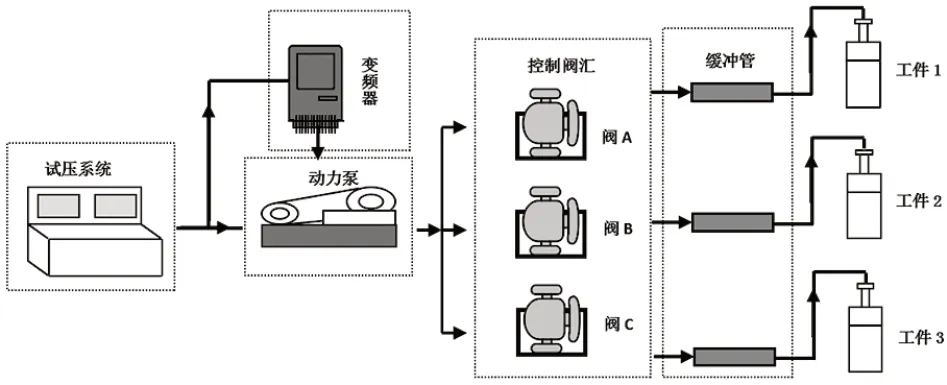

一是对试压系统进行改进,该系统应分别设有试压控制界面和监控界面,实现试压控制和试压期间的安全和漏点监控。该系统试压控制界面应具有三个操作界面,每个界面均能控制一套工件试压,能控制对应的集成阀组(见图2)。二是增加相应的控制阀组及试压连接管线,保障能同时对三个工位进行试压。三是编制试压控制的逻辑关系,保障试压泵能同时试压三个工位相互无干扰。

图2 增加试压工位后的流程图

试压控制逻辑关系:检查试压系统与变频器、试压泵及控制阀汇各连接部位,保持连接完好无异常;按顺序依次连接各试压工件、缓冲管及控制阀汇,使阀A 与缓冲管A、工件1,使阀B 与缓冲管B、工件2,使阀C 与缓冲管C、工件3,一一对应。各电路、气路、水路连接良好,无异常,开始打压。各试压工件均独立防护,相互不影响。

(1)当各试压工件额定压力等级相同时。

①启动试压操作控制系统,打开系统3 个试压界面,分别设置试压参数,随后控制总启动按钮,使试压泵开始运转打压,关闭集成阀泵端卸荷阀,高压水介质经试压泵、四通、集成阀单向阀、缓冲管、试压管线进入各试压工件容器。高低压情况下,分别通过调节变频器频率控制电机转速,实现调整注水效率。

②当各试压工件均密封良好无泄漏情况下,各阀汇传感器采集数据传回试压控制系统,各试压工件压力达到规定设定压力值后,分别控制各集成阀先打开泵端卸荷阀卸除试压泵压力,然后关闭气动截止阀(此时由单向阀保压),实现工件保压。当各工件低压保压均成功后(系统三个控制界面均显示稳压成功后),试压泵再次打压,到额定工作压力时,再次关闭集成阀气动截止阀实现保压,直至各工件稳压成功,各集成阀依次泄压,数据保存。

③当三个工件中有一个或两个工件在试压初始阶段不升压时,停止运转试压泵,检查泄漏点,调试好后再次打压。如果在低压稳压期间发现有一个或两个稳压不成功时,则控制对应阀组泄压,拆卸检查泄漏点。待其他工件试压完成后,再次接入按照步骤1 和2 试压。

(2)当各试压工件额定压力等级不相同时(假设其中一个70MPa 工件、两个35MPa 工件)。

①启动试压操作控制系统,打开系统3 个试压界面,分别设置试压参数,随后控制总启动按钮,使试压泵开始运转打压,关闭集成阀泵端卸荷阀,高压水介质经试压泵、四通、集成阀单向阀、缓冲管、试压管线进入各试压工件容器。高低压情况下,分别通过调节变频器频率控制电机转速,实现调整注水效率。

②当各试压工件均密封良好无泄漏情况下,各阀汇传感器采集数据传回试压控制系统,各试压工件压力达到规定设定的低压压力值后,分别控制各集成阀先打开泵端卸荷阀卸除试压泵压力,然后关闭气动截止阀(此时由单向阀保压),实现工件保压。当各工件低压保压均成功后(系统三个控制界面均显示稳压成功后),试压泵再次打压,当其中两个35MPa 工件到额定工作压力时,对应集成阀关闭气动截止阀实现保压(注意此时泵不能泄压),另外一个70MPa 工件继续升压,直至达到额定压力时,对应集成阀关闭气动截止阀实现保压,此时泵头泄压。各工件稳压成功,各集成阀依次泄压,数据保存。

③当三个工件中有一个或两个工件在试压初始阶段不升压时,停止运转试压泵,检查泄漏点,调试好后再次打压。如果在低压稳压期间发现有一个或两个稳压不成功时,则控制对应阀组泄压,拆卸检查泄漏点。待其他工件试压完成后,再次接入按照步骤1 和2 试压。

2.2 改进试压工装

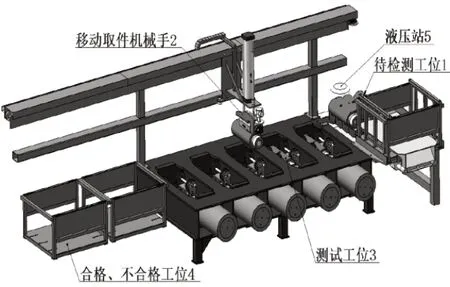

改进后的工装作业台能自动完成上料、卡紧、卸料等工作,试压工作台通过巧妙设计的机械结构,实现自动中心对位功能,可覆盖所有不同外径、长短型号的内防喷工具。(见图3)。移动取件机械手由行走十字滑台、升降机械臂、磁力吊具三部分构成,十字滑台架固定在框式结构的主架上,电机通过齿型带轮、齿型带将动力传输给升降机械臂史其左右移动,气缸带动升降机械臂上下移动将内防喷工具分别放入测试工位内,电控磁力吊具吸附固定内防喷工具。测试工位由框式结构主架、V 型卡具、液压顶缸,前、后试压密封头四部分构成,气缸带动V 型卡具左右移动将内防喷工具卡紧并自动对中,控制卡具左右移动的位置来适应不同型号直径的内防喷工具,液压顶缸伸出将内防喷工具压紧并通过试压密封头密封,密封面为梯型圈沟槽密封方式,密封压力为85MPa。

图3 新型内防喷工具试压作业台

2.3 增加试压对象的缓冲容积

在内防喷工具和集成控制阀之间增加一个大环空的缓冲管,增加试压环空,这样会帮助内防喷工具的稳压过程,提高单独内防喷工具的试压效率。

2.4 减少试压管线膨胀率

可选用高压力级别150MPa 以上压力级别的高压耐火胶管代替老的试压管线,减小变形情况。或直接采用210MPa 刚性硬管作为试压管线,保障打压过程中管线减少膨胀。增加一个变频器,调节试压泵的电机运转,在刚开始打压时快速运转,临近试压压力值时转速变慢,从而准确达到试压压力。

3 结语

内防喷工具试压效率直接影响整个井控车间生产工作安排,新的设计方案提高了内防喷工具的试压效率,通过改进原有系统其中是试压工位、试压工装、环空体积、变频频率、管线等途径,可使内防喷工具的试压效率得到了明显提高,并具有以下几个优点取代了传统的人工注水夹紧工装和拆卸的过程。(1)试压工位相对增加3 倍,可使试压系统和试压泵充分得到利用,试压监控人员仅需一人,提高工作效率,降低了人工成本。(2)改进后试压工装作业台可以实现上料、卡紧、卸料等工作,可针对所有不同外径、长短型号、压力级别的内防喷工具进行试压。(3)增加变频器、试压缓冲容积、更换试压管线等措施,可以有效提高试压期间稳压的成功率,减少试压保压频次,提高工作效率。