海底管道高清压电超声波内检测器研发测试

路通 王怀江 袁东野 陈秋华 王丹丹

摘 要:本文介绍了一种基于压电超声波原理的管道内检测器设计,有效克服了漏磁内检测器数据解读门槛较高、对腐蚀深度和面积测量精确度不足等缺陷。通过超声波探头的合理配置及后处理算法的优化能够大大的提升管道内检测的工作效能,对提高海底管道腐蚀检测能力具有重要的意義。

关键词:超声波检测;管道内检测;腐蚀缺陷

中图分类号:TE973 文献标识码:A 文章编号:1671-2064(2019)21-0143-02

1 管道内检测技术发展概述

管道内检测器技术主要有两种:漏磁内检测器[1]以及压电超声波内检测器[2]。漏磁内检测器适用面较广,但漏磁内检测器的数据解读门槛较高,特别是在判断腐蚀面积以及腐蚀形状时会出现较大误差。我国在内检测器开发领域漏磁内检测器取得了较大进展,但在压电超声波方面仍是空白。压电超声波内检测器用于液体介质的管道的检测,具有检测数据精度高和置信度高的特点,也可以激励45度横波用于管壁内的裂纹缺陷的检测,并且其检测精度不受壁厚或内外壁的限制,可同时实现管道腐蚀与裂纹的检测[3]。

2 压电超声波检测器的检测原理简介

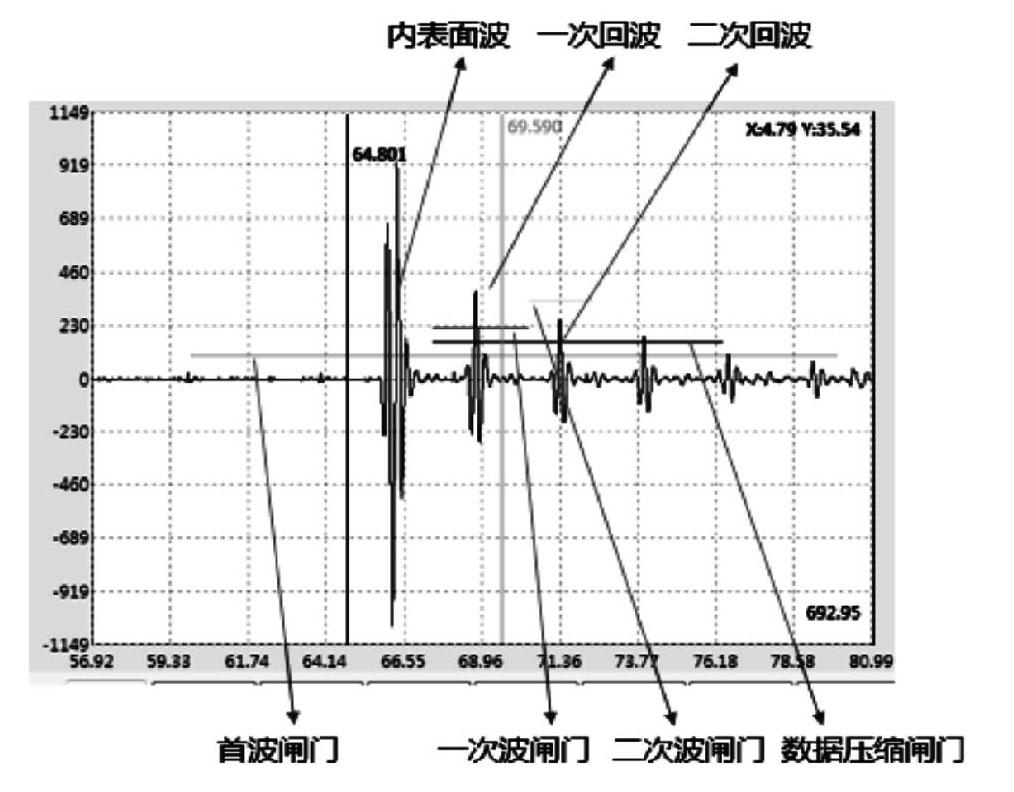

压电超声波的检测原理为:超声波探头发射脉冲至管道内壁,管道内壁的反射信号为界面波信号,传播至管道外壁并反射的信号为底波信号,一般情况下接收信号会出现一次底波,二次底波等。超声波信号的界面显示成为A扫描。A扫描信号通过设置首波闸门进行内表面始波识别与时刻标记,设置一次波闸门进行一次底波拾取,设置二次波闸门进行二次底波拾取,并通过数据压缩闸门进行相关数据信息存储。如图1所示为我们采用的压电超声波探头采集到的超声波信号,中心频率为5MHz,带宽超过75%。由此可以清晰看到一次回波至多次回波。

3 高精度压电超声波内检测器的设计

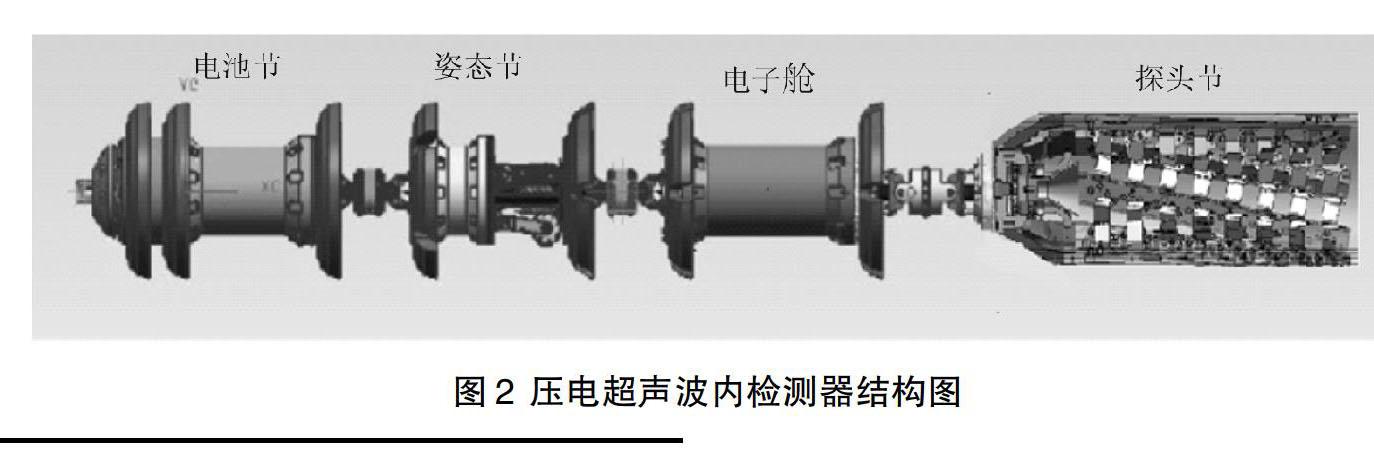

图2为压电超声波内检测器概念图,该检测器主要基于12吋管道(直径323.9毫米)内检测研制,该检测器包含128个测厚探头,探头圆周间距为7.36毫米,探头的中心频率为5MHz。检测器一共分为四节,分别为电池节、姿态节、电子舱和探头节。四节的总长度约2.5米,节与节之间采用万向节相连保证检测器过弯头时仍能顺利通过,四节机械结构均采用完全水密封,能适应管道内的高压环境。

检测器探头节由8个探头臂组成,探头臂均为柔性结构,由高分子柔性材料构成。所有探头臂沿圆周方向均匀分布。探头节自然状况下,当进行最薄壁厚为3mm的管道检测时,探头架到检测壁尾部依然能够保证5%左右的过盈量,因此探头架、检测壁在壁厚变化时均能稳定的贴合在管道内壁上,确保了探头节检测的稳定性和检测数据的可靠性,同时检测壁的柔性结构属性保障了探头节最小曲率半径为3D的弯头通过性。

4 管道内检测性能测试

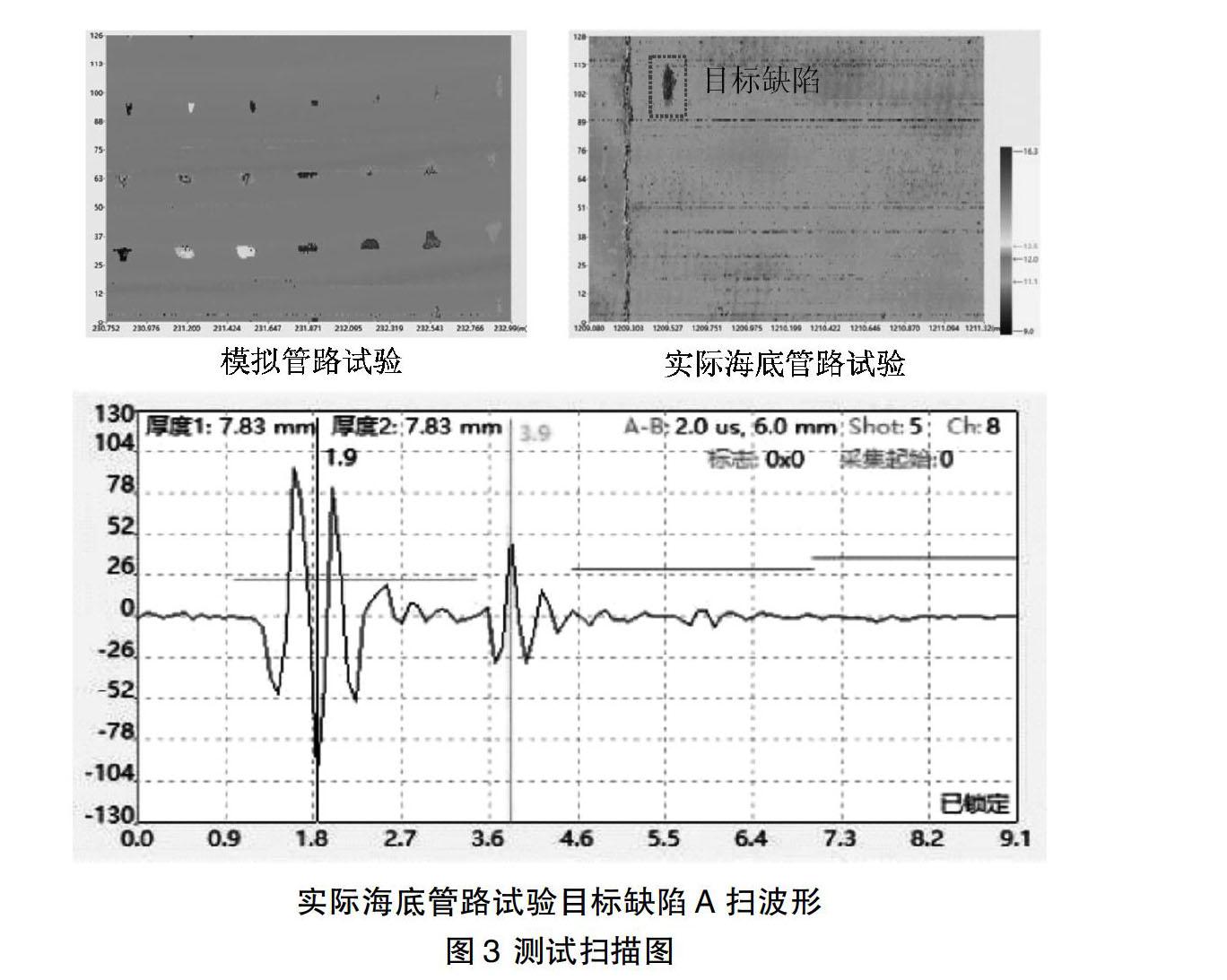

管道环路全程全长约800米,管道上刻有各种腐蚀模拟缺陷,设备运行平均速度为1m/s,最高检测速度为2m/s。图3(模拟管路试验)为检测后得到的一段管道上人工缺陷分布,从图中可以看出超声波C扫描图像很好地反映了管道缺陷分布以及几何形状的真实情况。图3(实际管路试验)为实际海底管道性能测试数据,测试距离为10公里,管道内部为生产水介质,检测器在管道内部运行速度为1米/秒,管道测试后得到了精确有效的检测数据,检出1000多个内外壁腐蚀缺陷,所有发现的缺陷均精确地标注了位置、形状、尺寸以及最大腐蚀深度等信息,从目标缺陷A扫波形可以判断出腐蚀区域的最大腐蚀深度为7.83毫米。

5 结语

高清压电超声波管道内检测器成功地对海底管道进行了实际测试,测试得到的检测数据结果可靠,并精确判断出缺陷的位置和形状,检测器产生的高清C扫描显示图精确地显示出管道腐蚀的真实状态,本检测器可以用来对原油管道、成品油管道、以及注水输气管道进行全覆盖检测,对提高长距离传输管道的检测可靠性和精确性具有重要意义。

参考文献

[1] 李健,崔剑雷,刘栋.高清晰度漏磁管道内检测器主控系统的设计[J].传感器与微系统,2012,31(5):129-133.

[2] 杨文博,徐今伟.超声波管道腐蚀检测器现场检测[J].油气储运,1994,13(6):31-34.

[3] STEINHUBL S M, MANN D R. Engineering and ultrasonic tool run in a natural gas pipeline to detect SCC[C].IPC2008-64510,2008(7):100-103.