基于LabVIEW的便携式通用型司机控制器测试系统

黄根岭,陈享成,刘 伟

(郑州铁路职业技术学院,河南 郑州 451460)

司机控制器是司机用来操纵机车换向、调速的主令电器,它通过控制机车控制电路中的电器,间接控制主电路的电器设备,机车司机便可安全、方便地操纵机车。由于司机控制器是高频使用的电气控制设备,经多次使用后可能出现凸轮触头损坏、传动机构松动、机破或者D21等故障,导致机车无法正常运行,直接影响整个列车的行车安全。

司机控制器测试系统是检验司机控制器性能的关键性设备, 直接影响控制器的可靠性。目前司机控制器的测试设备主要为试验台,其体积庞大、价格昂贵,加之不同型号机车的司机控制器外形不同,接口不一,一台测试设备往往只能测试对应厂家的控制器,测试机型和参数受限,缺乏通用性,达不到现场实际检测的要求。例如:对于HXD1B型司机控制器格雷码的检测,有的检测设备就达不到检测的目的;对于司机控制器联锁接触电阻的检测,有的检测设备只是检测通断情况,无法检测阻值。另外,级位测试也是重点检测内容,有的检测设备无法进行级位测试,甚至有些测试还要靠目测,其准确度达不到要求。现提出一种基于LabVIEW(Laboratory Virtual Instrument Engineering Workbench,实验室虚拟仪器工程平台)的便携式通用型司机控制器测试系统,它是一种适用于目前所有车型司控器的通用测试装置[1-3]。

1 系统总体设计

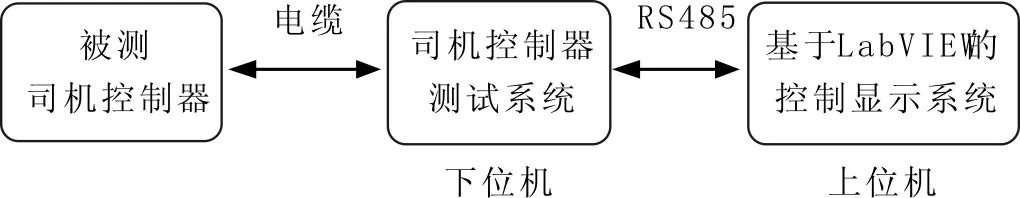

测试系统分为上位机和下位机两部分。下位机以单片机为核心,主要功能是数据采集、数据处理,与上位机进行通信,接收命令后,发送数据给上位机;上位机的主要功能是给下位机发送命令,控制下位机动作,接收、处理数据,逻辑分析,并将数据处理结果显示给用户。上位机采用NI公司开发的图形化编程语言LabVIEW编程,为用户提供友好的人机操控界面,便于用户进行设备操作。其原理如图1所示。

图1 司机控制器测试系统原理框图

2 硬件设计

测试系统的硬件电路由供电电源、通信单元、信号采集和逻辑控制单元等模块组成,用于实现与被测司机控制器的匹配联结,实现测量信息的采集,并完成与上位机的数据通信。其中信号采集由TI公司生产的12位A/D转换器TLC2543完成,通过TLC2543与51单片机之间的接口设计,完成逻辑控制,电路原理图如图2所示。图中RX为被测的联锁开关接触电阻。实际应用中,在测量被测电阻前,往往增加RC滤波电路,这样可有效防止TLC2543的高速A/D转换发生跳变。

图2 信号采集和逻辑控制原理图

3 软件设计

软件设计包括上位机软件设计和下位机软件设计两部分。上位机软件提供了执行测试系统的人机交互界面,采用LabVIEW编程,包括前面板设计和程序框图设计两部分;下位机软件采用C51编程,主要完成数据采集、与上位机通信等功能[4-5]。

3.1 上位机软件设计

前面板是控制与显示界面,可显示联锁开关的接触电阻、动作状态、手柄位置等信息,可以直观地判断司机控制器的逻辑状态、触点的接触电阻及电位器输出电压是否正确。同时显示相应被测试司机控制器的逻辑图。

3.2 程序框图设计

前面板和程序框图具有对应关系,前面板是用户操作控制的界面,程序框图是编程界面,主要由数据发送、数据接收与处理、故障数据查找三部分组成,内容包括司机控制器换向联锁逻辑关系(向前、向后、0位),调速手柄逻辑关系(牵引100%、牵引2/3、牵引0大零位、制动0、制动2/3、制动100%)。如果某一联锁故障,则会显示错误状态,联锁阻值大于200 mΩ,则相应指示灯报警红灯显示等内容。

3.3 下位机软件设计

下位机的程序流程图包括系统初始化和测试两部分。初始化部分包括定义变量、串行口数据配置等。测试程序部分包括接触电阻测试、电位器测试等,待所有测试完毕,停止测试,保存测试数据。系统主程序流程如图3所示。

图3 下位机软件设计流程图

4 测试结果

经多次上电测试,本测试系统所测数据的精度与对应司机控制器厂家所提供的的测试台相当。以HXD1D为例,测试结果如表1所示。从表1中可以看出,采用本测试系统测量值与测试台测量值基本一致,完全满足测量要求的精度。

表1 测量值对比表

续表

5 结语

本测试系统在一个界面就能实现检测数据的实时采集、处理、存储和显示,人机界面友好直观、操作简便、自动化程度高、扩展性和移植性强,一个测试系统能同时测试多种型号的司机控制器,系统稳定可靠,具有一定的推广价值。