Cu2S在脉冲电场下的超快速制备及其热电性能

龚 皓,苏贤礼,鄢永高,唐新峰

(武汉理工大学 材料复合新技术国家重点实验室,武汉 430070)

随着世界各国经济的蓬勃发展,人类对能源的需求逐年增长,但是近年煤和石油等化石能源已接近枯竭,并且这些能源在使用过程中还会产生严重的环境污染。因此,开发新型的可再生清洁能源已经迫在眉睫。在人类使用能源的过程中,绝大部分能量都以无用的热量形式浪费了,将这些热量加以回收和利用具有重要意义。热电材料可以将热能与电能进行相互转换,材料性能的优劣采用无量纲热电优值ZT进行衡量,其定义为:其中α为Seebeck系数,σ为电导率,T为绝对温度,κ为热导率[1-2]。寻找具有高ZT值的热电材料是热电材料研究领域的重要课题。

近年来,人们发现了一类具有特殊结构的热电材料,当这些材料处于高温时,结构中的阳离子会脱离晶格的束缚成为自由离子,以近似液体的方式在结构中自由移动。这些自由移动的阳离子会强烈地散射声子从而显著降低材料的热导率,它们的电输运性能具有晶体的特征,却同时拥有类似液体的热传导特性,因此被称为声子液体-电子晶体(Phonon Liquid-Electron Crystal)材料[3-5],Cu2S即是其中之一。化学计量比的Cu2S在不同温度下具有三种不同的结构,在370 K以下表现为呈单斜晶系的低温γ相,在370 K到700 K之间表现为呈六方晶系的中温β相,在700 K以上时转变为呈立方晶系的高温α相[6-7]。当处于700 K以上的α相时,Cu2S表现出典型的超离子态特征,材料中的 Cu+以自由离子的状态在 S亚晶格中无序地排布与移动,展现出类似液体的性质[8-9]:强烈的声子散射,极低的晶格热导率(~0.3 W·m-1·K-1)[6-7]。

Cu2S特殊的结构与性能使它在热电材料领域内广受关注[10-12]。He等[13]通过熔融-淬火-退火-放电等离子体烧结(Melting-Quench-Annealing-Spark Plasma Sintering)工艺获得了低热导率的Cu2S块体,研究发现极低的剪切声速是其低热导率的根源。Yang等[14]在室温下使用3 GPa的压力通过机械化学法(Mechanochemical Synthesis)合成了具有纳米孔洞的Cu2S,优化了热电性能。Zheng等[15]通过机械合金法-放电等离子体烧结(Mechanical Alloying-Spark Plasma Sintering)工艺获得了CuxS(x=1.92,1.94,1.98),其中Cu1.94S的热电性能得到大幅度优化,最高ZT达1.23。

在以往的研究当中,Cu2S块体的合成与致密化通常需要经过温度、压力和电场三方面综合作用来完成[13]。整个工艺路线较长,并且由于Cu2S自身的超离子传导性质,在SPS(Spark Plasma Sintering)过程中当样品温度达到700 K以上时,Cu2S就会转变为高温的α相,此时自由移动的Cu+在SPS的电场作用下会产生定向迁移,从而造成制备的块体样品出现成分不均匀的现象[16]。除了SPS工艺,通过热压烧结获得的 Cu2S块体则通常会出现晶粒尺寸过大和致密度较低的问题,其热电性能普遍低于通过SPS制备的块体。因此,如何低成本超快速地制备致密度高、成分均匀且性能良好的Cu2S块体材料是本领域的重要研究方向之一[16]。

本研究希望通过SPS过程中的高强度脉冲电流与压力场在极短的时间内同时作用,规避有害的离子迁移,使混合均匀的Cu粉与S粉在中低温下充分反应并原位烧结,获得成分均匀且致密的 Cu2S块体,并且通过对 Cu化学计量比进行优化而提升其热电性能。

1 实验方法

1.1 Cu2S块体材料的制备

将 Cu 粉(99.9%,73 μm)与 S 粉(99.95%)在研钵里混合均匀,装入直径为16 mm的石墨模具内,放入PAS(Plasma Activated Sintering,等离子体活化烧结)设备中,分两组进行通电烧结。第一组样品进行两阶段的SPS烧结,即首先在80 MPa压力下进行30 s的放电等离子体活化(电压值10 V,电流峰值30 A,脉冲占空比 0.967),然后进行直流电流烧结,在此过程中不断提升电流使样品在7 min时升温到823 K并保温 5 min,获得的 Cu2S块体,标记为DCS(Direct Current Sintering)样品。第二组样品只进行单一的放电等离子体活化过程,在 80 MPa的压力下对混合粉末施加强脉冲电流(电压值50 V,电流峰值1000 A,脉冲占空比0.967)作用30 s得到另一组 Cu2S块体,标记为 PECS(Pulse Electric Current Sintering)样品,更改脉冲电流作用时间为0、0.5、1、1.5、2、3、5、10、30 s。并且在使用PECS制备方法的基础上,改变化学计量比制备具有 Cu缺失的Cu2-xS,标记为 PECS-Cu2-xS(x=0,0.01,0.02,0.03,0.08,0.12,0.16,0.2)。

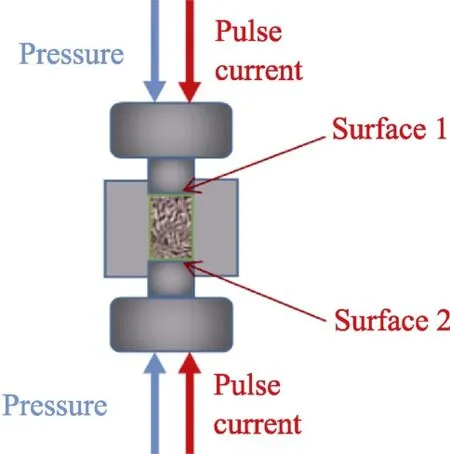

图1 样品烧结过程示意图Fig.1 Schematic diagram of sample sintering process

1.2 材料的相成分、结构与热电性能表征

采用PAS设备(PAS-Ⅲ-ED,Elenix)记录烧结过程中的电流与温度变化;采用粉末 X射线衍射(PANalytical:Empyrean,Cu Kα)表征块体与粉末的相成分;采用场发射扫描电镜(FESEM,SU8020)观测微观形貌;采用电子探针(EPMA,JXA-8230)确定样品的微区化学组成;通过热电性能测试装置(ULVAC-RIKO ZEM-3)使用四探针法测量电导率与Seebeck系数;通过κ=Cp·D·ρ计算得到样品的热导率,其中采用激光导热仪(NETZSCH:LFA 457)测量热扩散系数D,通过差示扫描量热仪(TA:DSC Q2000)测量热容Cp,通过阿基米德法测定材料的密度ρ。在300 K到873 K范围内进行热电传输性能的测量。

2 结果与讨论

2.1 合成机理

SPS制备方法包含两个过程:第一步为放电等离子体活化,在样品上施加30 A左右的脉冲电流使粉末颗粒极化,在局部区域形成微区强电场,使颗粒间产生等离子体并消除附着在颗粒表面的杂质与气体并加快粉末颗粒的扩散,这个过程通常持续30 s;第二个过程为直流电流烧结,此过程通过给样品施加不断增加的直流电流来增强样品中分子的热运动从而提高样品的温度,通过高温与强电流的同时作用来促进样品分子的迁移与排布,从而形成致密的结构,这个过程通常持续5到10 min,最高温度可达到800 K以上。Cu2S往往会由于直流烧结过程中产生的高温而进入超离子体状态,导致严重的离子迁移,从而影响样品的均匀性进而损害样品的性能。因此本研究不对样品进行直流烧结,仅仅通过脉冲电流对样品进行作用,将脉冲电流的峰值提升到原来的 300倍以上,使样品粉末在短时间内进行剧烈的合成反应。

2.2 烧结温度与材料的相成分

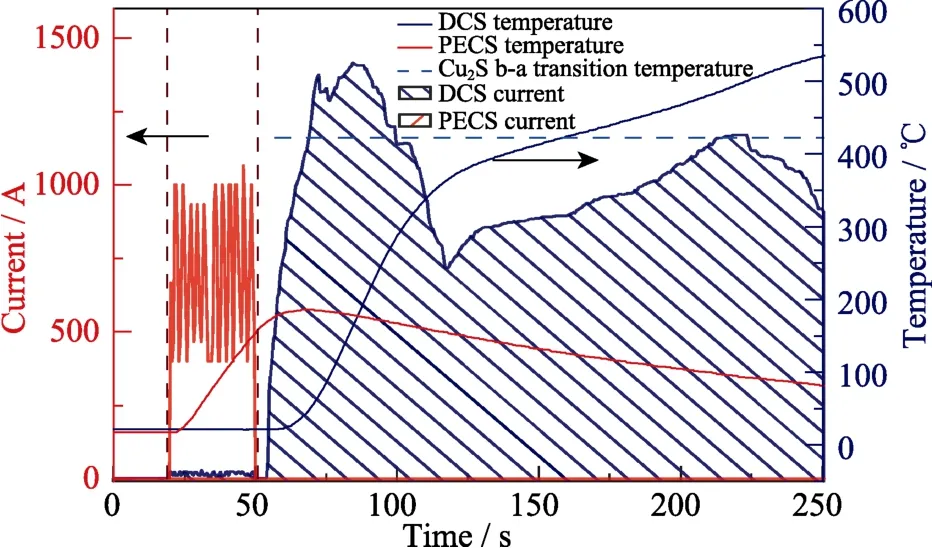

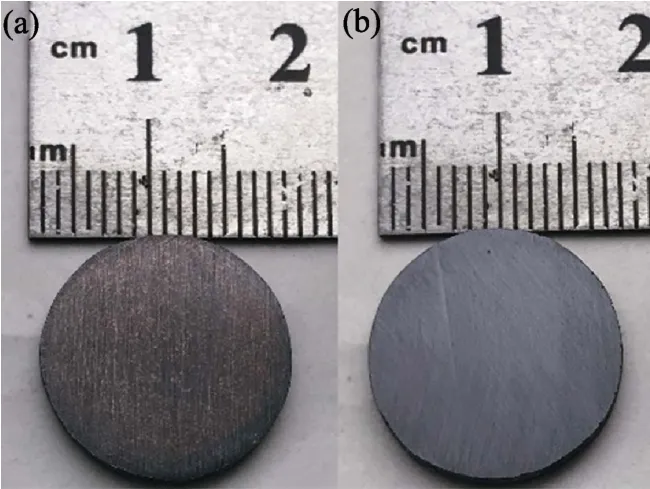

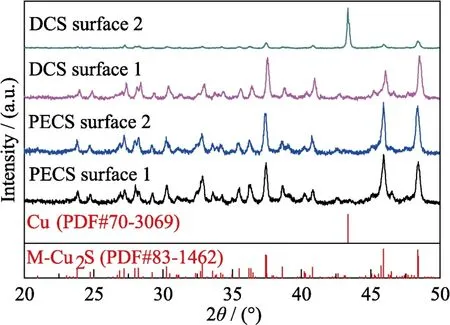

图2是DCS样品和PECS样品在合成过程中电流与温度随时间的变化图,其中DCS样品在合成过程中最高温度达到 550 ℃,高于 Cu2S的β-α相转变温度(427 ℃),样品转变为Cu+可以自由迁移的α相,在此温度下 SPS的强电流使 Cu+产生了定向迁移。从图3中,可以看到块体在电场方向上的一侧表面上有明显金属光泽的Cu偏析。XRD图谱(图5)也显示DCS样品的一个表面上Cu为主相,另一个表面的主峰均明显向高角度偏移,这是 Cu+迁移造成的晶格收缩所导致的。而在仅使用脉冲电场合成样品的过程中最高温度只有186 ℃,远低于β-α相转变温度,整个合成过程中样品都没有出现 Cu2S的高温α相。因此PECS样品的两侧表面均匀一致,未见Cu单质析出(图4),XRD图谱也表现出一致性,均与单斜相的 M-Cu2S(PDF#83-1462)吻合,表明样品在合成过程中未受电流场的影响而发生明显的Cu+迁移。

2.3 材料相成分随时间的变化

图2 DCS样品与PECS样品在合成过程中电流与温度随时间的变化图Fig.2 Variations of current and temperature of DCS sample and PECS sample during the synthetic process

图3 DCS典型样品在电流方向上的两侧表面Fig.3 Surfaces of both sides of a typical DCS sample in the current direction

图4 PECS典型样品在电流方向上的两侧表面Fig.4 Surfaces of both sides of a typical PECS sample in the current direction

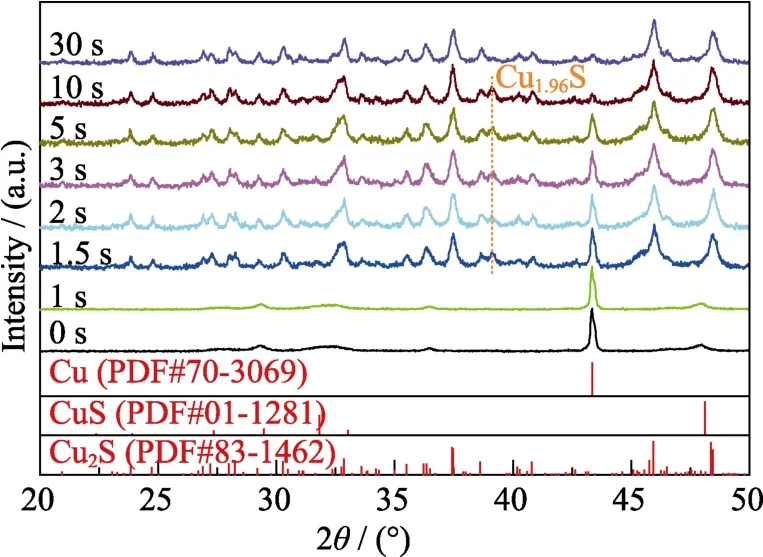

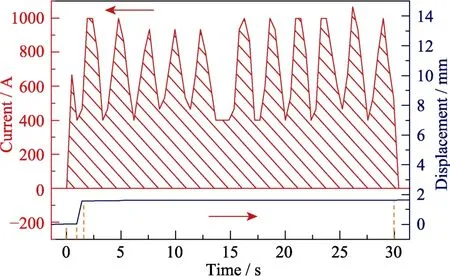

图6是对混合粉末施加不同时间的脉冲电流后所得PECS样品的XRD图谱,图7是脉冲电流与石墨模具的位移随时间的变化图。通过所制备样品的相成分分析,可以将Cu粉与S粉在80 MPa的压力与强脉冲电场作用下的反应与烧结过程分为3个阶段。阶段1:通电时间短于1 s时,电流无法提供足够能量推动反应的进行,仅仅形成了少量的CuS与Cu2S。阶段2:在通电时间达到1.5 s时,强脉冲电流使材料颗粒表面强烈地极化,排除了颗粒表面的气体并促进Cu2S的合成反应。大部分Cu2S已经生成,同时石墨模具也发生了明显的位移,表明材料的致密化过程也主要在这一阶段发生。但是XRD图谱上的杂峰表明依然存在未完全反应的 Cu与Cu1.96S。阶段3:随着脉冲电流作用时间的进一步延长,Cu与Cu1.96S的峰逐渐减弱,直到30 s时完全消失,得到单相的 Cu2S。样品进一步烧结致密化,最终获得的块体相对密度达到95.1%。

图5 PECS样品与DCS样品两侧表面的XRD图谱Fig.5 XRD patterns of both sides of PECS sample and DCS sample

图6 在不同反应时间下PECS样品的XRD图谱Fig.6 XRD patterns of PECS samples prepared at different reaction time

图7 脉冲电流和模具位移与时间的关系图Fig.7 Profiles of the pulse current and sintering displacement varied with time

2.4 材料的表面成分分布

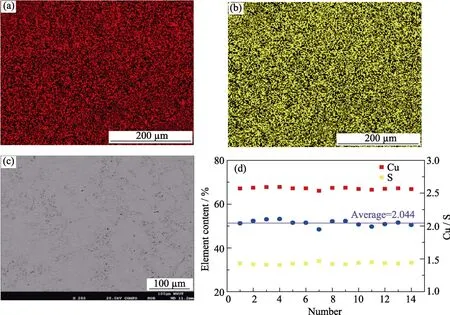

图8 PECS样品的抛光面的Cu元素(a)与S元素(b)的面分布图,对应区域的背散射电子图(c)与微区成分(d)分析结果Fig.8 Distribution mapping of element Cu (a) and S (b) on polished surface of PECS sample,with back scattering image (c) and chemical compositions (d) of the same area as above figures

图8(a~c)分别是通过EPMA获得的PECS样品抛光面的Cu、S元素的面分布图和对应区域的背散射电子图,面分布图表明样品成分分布均匀。图8(d)是(c)中对应区域内随机 14个点的微区成分分析结果,计算出的平均成分为Cu2.044S,各点化学成分偏离小于3%,表明制备的Cu2S块体的成分均匀。

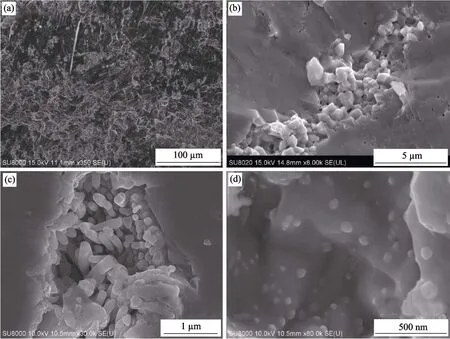

图9 PECS样品的断面在不同尺度下的二次电子成像照片Fig.9 Secondary electron images of a fracture surface of PECS sample on different magnification scales

2.5 材料的微结构

图9是PECS样品断面在不同放大倍数下的二次电子成像照片,表明在强脉冲电流的作用下,材料内部形成了丰富的多尺度结构,包含了尺寸为1 μm左右的晶粒以及直径为200 nm左右的柱状晶,在局部表面还形成了尺寸在50 nm以下的CuS第二相沉积,并且结构中还存在纳米孔。这些纳米孔洞、纳米第二相沉积与介观尺度晶粒的共同作用有助于增强材料中不同频率的声子散射,从而有效降低了材料的晶格热导率。

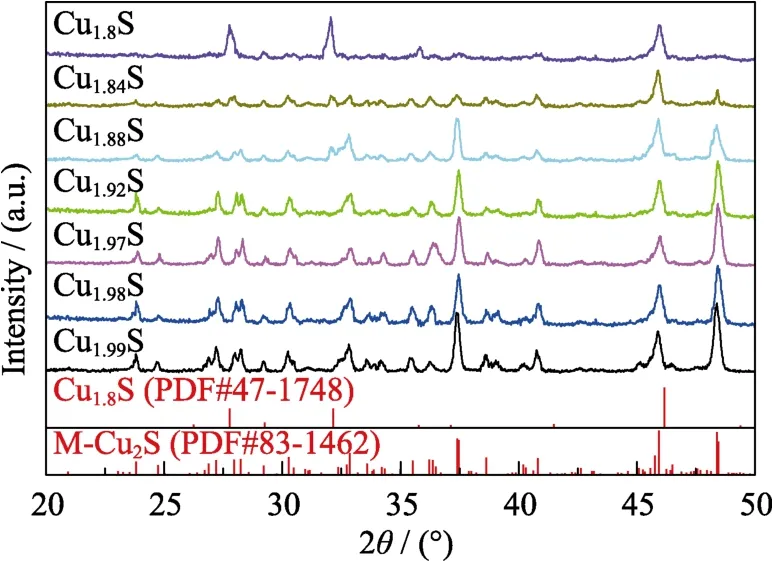

图10 PECS-Cu2-xS(0<x≤0.2)的XRD图谱Fig.10 XRD patterns of PECS-Cu2-xS(0<x≤0.2)

2.6 Cu2-xS的相成分与热电性能

图10为 PECS-Cu2-xS(0<x≤0.2)块体的 XRD图谱,当0<x≤0.03时,衍射峰与单斜相的M-Cu2S的标准卡片(PDF#83-1462)吻合;当 0.08≤x≤0.16时,样品为 M-Cu2S与 Cu1.8S(PDF#47-1748)的混合相当x=0.2时,M-Cu2S的峰消失,图谱与 Cu1.8S(PDF#47-1748)一一对应。

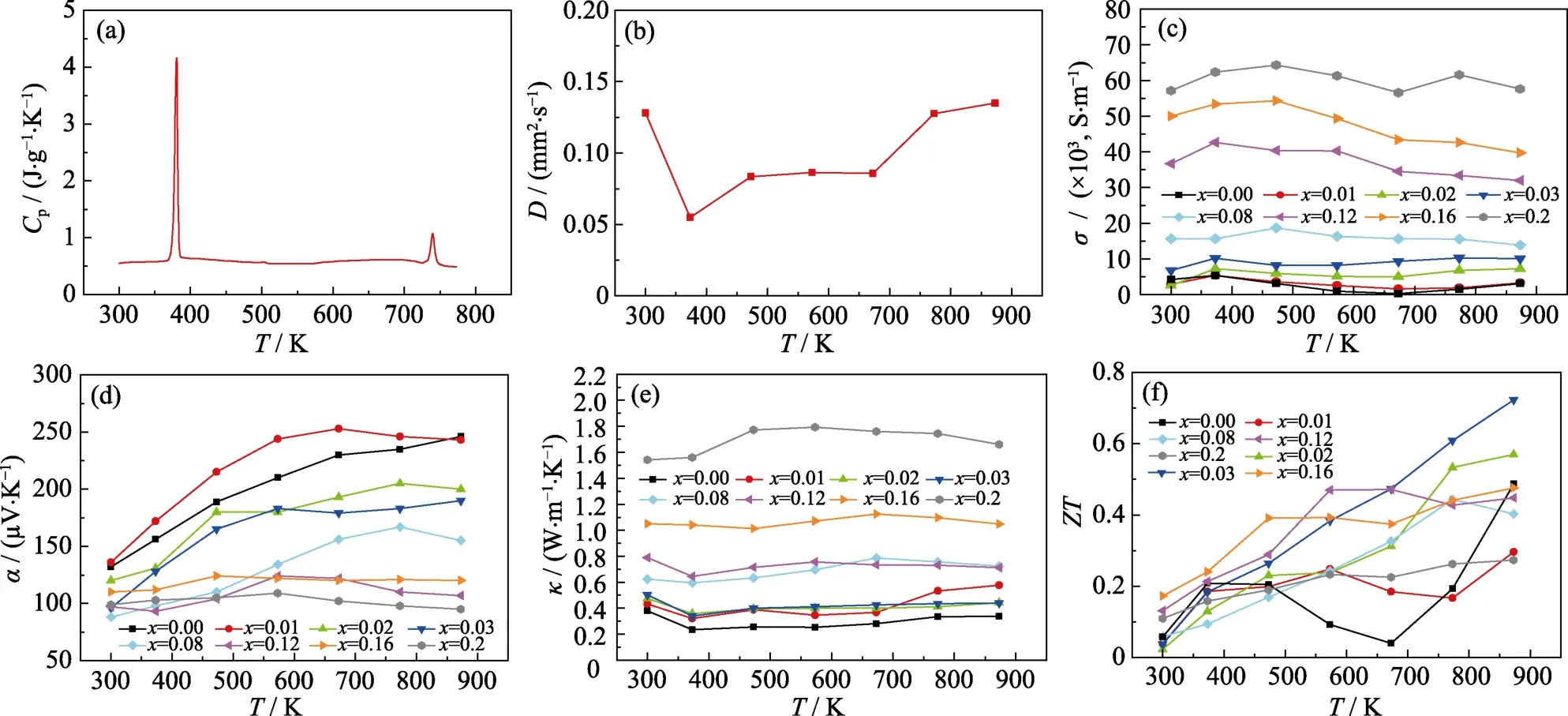

图11为PECS-Cu2-xS的热电传输性能:(a,b)分别是PECS-Cu2S的比热容与热扩散系数随温度的变化曲线,图中可以看出明显的相变;(c,d)是PECS-Cu2-xS(0≤x≤0.2)的电导率与Seebeck系数随温度变化的趋势。由于PECS-Cu2-xS是空穴为主要载流子的p型半导体,所以随着Cu缺失量的增加,载流子浓度不断增大,电导率有了明显的提升,同时Seebeck系数随着x增大而不断地减小。图11(e)中 PECS-Cu2-xS的热导率随着x的增大逐渐上升,一方面样品电导率上升造成了载流子热导率的升高,另一方面由于材料的晶体结构发生了变化,从低晶格热导率的单斜晶系逐渐向高晶格热导率的三方晶系发生转变,造成了总热导率的提升。图11(f)是PECS-Cu2-xS的ZT随温度变化的曲线,得益于电导率的明显提升,Cu2-xS(x=0.03)在873 K获得了最高ZT(0.72),相比于本征样品的最高ZT提升了49%。

图11 PECS-Cu2S的比热容(a)、热扩散系数(b)以及PECS-Cu2-xS样品的电导率(c)、Seebeck系数(d)、热导率(e)和ZT(f)与温度的曲线Fig.11 Temperature dependence of heat capacity(a),thermal diffusivity(b) of PECS-Cu2S,and electrical conductivity (c),Seebeck coefficient (d),thermal conductivity (e),ZT (f) of PECS-Cu2-xS

3 结论

强脉冲电场烧结可以使混合均匀的 Cu粉与 S粉在中低温下即发生反应生成 Cu2S并烧结成为致密块体,从而避免了超离子导体 Cu2S在高温下受电场作用而产生有害的Cu+迁移。在峰值达1000 A的强脉冲电流的 30 s作用时间内,反应主要分为三步,其中在1.5 s之内Cu2S即完成主要的形成与致密化过程,后续脉冲电流主要是使反应和烧结过程进行得更加充分。通过这种方法获得的Cu2S块体成分分布均匀且致密度达到 95.1%,并且其内部具有丰富的纳米孔洞、纳米第二相析出物以及介观尺度晶粒等多尺度的微观结构。通过调控化学计量比,Cu2-xS(0≤x≤0.2)样品的热电性能得到了大幅度的优化,最终Cu1.97S在873 K获得的最高ZT为0.72,相比于本征样品提升了49%。