胡底煤业1301(上)工作面瓦斯综合治理技术研究及应用

刘 伟

(山西晋煤集团沁水胡底煤业有限公司,山西 晋城 048200)

1 工程概况

山西晋煤集团胡底煤业1301(上)工作面长度为150m,工作面主采3#煤层,煤层均厚5.67m,平均含有一层夹矸,属全区稳定可采煤层。煤层顶板为黑色泥岩或粉砂质泥岩,底板为灰黑色泥岩或粉砂质泥岩。1301(上)工作面开采3#煤层上部,采高为2.85m。工作面采用“一进一回”U型通风系统,回采期间配风量为2000m³/min左右。根据矿井3#煤层瓦斯基础参数测试可知,3#煤层原始瓦斯压力 1.24~3.83MPa,原始瓦斯含量 23.23~25.8m³/t,孔隙率为5.99%~7.18%,透气性系数λ为9.01~21.30m²/(MPa²·d)。基于此可知在回采作业前需进行瓦斯抽采作业,保障工作面的安全回采。

2 瓦斯抽采技术

2.1 瓦斯来源及抽采可行性

根据1301(上)工作面的瓦斯涌出量预测结果,回采过程中的瓦斯占44.86%,掘进工作面瓦斯占21.82%。由此可以看出,矿井瓦斯涌出构成中,回采工作面瓦斯涌出量比重较大。在回采工作面瓦斯涌出中,本煤层瓦斯涌出占98.47%,邻近层瓦斯涌出占1.53%。本煤层瓦斯涌出量较大,应加强本煤层瓦斯涌出治理。基于此可知1301工作面的瓦斯涌出量主要来自于本煤层。

矿井3号煤层的百米煤孔初始瓦斯流量为 0.1376~0.1892m3/(min·hm),钻孔瓦斯流量衰减系数为0.0053d-1~0.0089d-1,透气性系数为2.1847~3.9158m2/(MPa2·d)。基于此数据可知 3 号煤层的瓦斯属于可以抽采类型,综合分析认为,1301工作面瓦斯抽采完全可行。

2.2 瓦斯抽采设计

根据1301(上)工作面的具体地质条件及瓦斯含量,确定1301(上)工作面采用千米钻机递进式抽采+底抽巷穿层抽采+顺层钻孔抽采+采空区顶板长钻孔抽采相结合的瓦斯综合治理模式。在1301(上)工作面掘进形成时,进行千米钻机递进式抽采作业,同时布置底抽巷进行瓦斯预抽作业,随后在1301(上)工作面回采前及回采中,采用高位顺层钻孔的方式进行本煤层的瓦斯抽采作业,同时采用顶板长钻孔的方式进行采空区瓦斯的抽采作业,以此保障1301(上)工作面回采时瓦斯涌出量在安全范围内。

(1)千米钻机递进式抽采

在1301(上)工作面掘进期间,为有效降低待掘区域的瓦斯含量,采用千米钻机施工定向钻孔。千米钻机钻孔采用钻场扇形施工[1-2],每个钻场布置钻孔12个,钻孔覆盖范围一般为400×220m范围,每个钻孔设计3个分支,布置在3号煤层上、下两个分层中。主孔设计深度为450m,终孔间距10m,单孔施工进尺一般在1200m左右,钻场工程量为15000m左右,钻孔施工直径为96mm,钻孔控制下一个工作面顺槽外30m。具体千米钻机顺层钻孔的钻孔布置方式如图1所示。

图1 千米钻机递进式抽采钻孔布置示意图

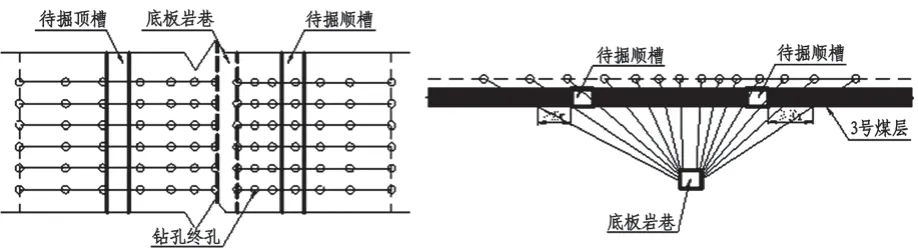

(2)底抽巷穿层抽采

1301工作面回采前,在煤层下方布置底抽岩巷,并在底抽岩巷内施工上行穿层钻孔,与千米区域递进式相结合强化抽采,通过布置在岩层中的顺槽向上施工穿层钻孔进行预抽。在底板岩巷里钻场的间距为40m,钻场钻孔一般为3~6排,每排钻孔数为5~8个钻孔,钻孔终孔间距一般为5m左右,钻孔施工完毕必须全部穿透煤层。具体底板巷穿层钻孔的布置形式如图2所示。

图2 底板巷穿层钻孔布置方式示意图

(3)顺层钻孔抽采

在1301(上)工作面回采期间,为保障瓦斯不出现超限现象,在工作面采用千米钻机顺层钻孔大面积预抽后,在工作面回采前同时采用普通钻机布置对打钻孔进行本煤层强化预抽。设计高位钻孔长度为100m,钻孔直径94mm,钻孔间距4m。抽采钻孔采用两堵一注囊袋式进行封孔,设置封孔深度8m。具体高位顺层钻孔布置方式如图3所示。

图3 工作面顺层抽采钻孔布置形式示意图

(4)采空区顶板长钻孔抽采

根据1301(上)工作面的布置方式,为对1301(上)工作面采空区的瓦斯进行有效的抽采作业,在3#煤层工作面的回风巷施工迎向工作面推进方向的顶板长钻孔。钻孔终孔位置位于上方裂隙带内,抽放采空区及邻近层的瓦斯。顶板长钻孔在工作面回采前施工完成。厚煤层分层开采时裂隙带的高度计算公式如表1所示[3-5]。

表1 厚煤层分层开采时裂隙带高度计算公式

表1中,上覆岩层按坚硬岩层考虑时,裂隙带高度55.6~73.4m;上覆岩层按中硬岩层考虑时,裂隙带高度39.2~50.4m;上覆岩层按软弱岩层考虑时,裂隙带高度21.1~29.1m;上覆岩层按极软弱岩层考虑时,裂隙带高12.6~18.6m。根据1301(上)工作面的顶板岩层分布,工作面上覆岩层岩性处于软弱~中硬之间,以软弱为主,参照邻近矿井采用邻近层抽采时裂隙带的高度。综合以上分析确定裂隙带高度为25~35m。

根据工作面裂隙带的发育高度,设置顶板长钻孔直径为94mm,钻场间距40m,每个钻场布置5个钻孔。钻孔终孔位置距工作面顶板距离约25~35m,距离工作面侧帮约20~30m左右,钻孔倾角15~20°,钻孔长度约80~130m,以实际终孔位置位于上方裂隙带内为准。具体采空区顶板长钻孔布置方式及钻孔的布置各项参数如图4所示。

图4 采空区顶板长钻孔布置方式示意图

3 抽采效果

为有效对1301(上)工作面的瓦斯抽采效果进行分析,在1301(上)工作面进行顺层钻孔瓦斯抽采作业时,对顺层钻孔的瓦斯抽采量进行有效的监测,并随机抽取对不同抽采日期下不同钻孔的瓦斯抽采浓度进行监测,具体对1-1#、2-3#和3-5#抽采钻孔的瓦斯抽采浓度进行具体分析。具体三个钻孔的瓦斯抽采浓度曲线如图5所示。

图5 顺层钻孔瓦斯抽采浓度曲线图

通过具体分析图5能够得出,1301(上)工作面顺层钻孔的瓦斯抽采浓度在38%~58%的范围内,瓦斯抽采的效率较高。顺层钻孔的瓦斯抽采浓度随着工作面的逐渐向前推进,钻孔的瓦斯抽采浓度在逐渐增大。基于此可知,工作面顺层钻孔的瓦斯抽采受到覆岩垮落的影响较大。根据顺层钻孔的瓦斯监测数据可知,单个顺层钻孔的瓦斯抽采各项效果如表2所示。

表2 顺层钻孔瓦斯抽采效果各项参数

另外在工作面回采期间,通过对顶板长钻孔采空区瓦斯抽采的效果进行监测分析,得出1301(上)工作面回采期间采空区抽采效果如表3所示。

表3 1301(上)工作面采空区顶板长钻孔抽采效果

在1301(上)工作面回采期间,工作面上隅角的瓦斯含量控制在0.47%~0.78%之间,工作面回风顺槽内的瓦斯浓度控制在了0.40%~0.74%之间,1301(上)工作面及回风顺槽内的瓦斯含量均小于预设的瓦斯浓度报警值0.8%。基于此可知,1301(上)工作面采用的瓦斯综合治理技术实现了工作面回采期间无瓦斯超限现象。

4 结论

根据1301(上)工作面具体的瓦斯赋存情况及地质条件,确定工作面采用千米钻机递进式抽采+底抽巷穿层抽采+顺层钻孔抽采+采空区顶板长钻孔抽采相结合的瓦斯综合治理技术,并对每种抽采方式的各项参数进行具体设计。监测结果表明,1301(上)工作面采用上述综合治理技术后,实现了瓦斯的高效抽采,保障了工作面的安全回采。