连续挤压技术在铜加工中的应用探讨

阮红生

(铜陵有色设计研究院,安徽 铜陵 244000)

连续挤压技术将传统材料形变加工技术进行优化,将由摩擦而产生的能量转换成对于原材料的输送动力。连续挤压技术作为一种新型高效率加工技术,相比传统技术存在技术流程较简单,原子间隙小,可进行大规模制品生产等优势,在国内的铜质线棒型材加工中具有广泛应用。连续挤压技术存在以下优点:多方向压力可提升铜制品的可塑性,可生产出具有复杂结构或对制品壁面要求较高的铜质零件,可满足无污染无废弃铜屑的加工要求,连续挤压可实现零件内部原子结构排布均匀紧密连接,提高制品的力学性能,且可满足高效率低成本的自动化生产方式。

1 连续挤压技术在铜加工中的应用

1.1 连续挤压技术在铜加工中的工艺流程

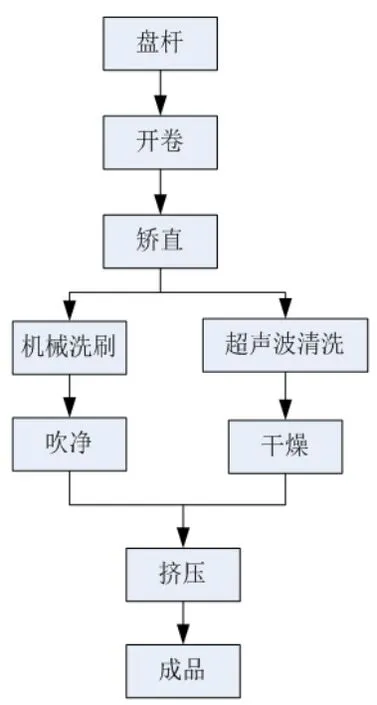

图1 连续挤压技术工艺流程图

连续挤压加工技术是利用挤压滚动轮与材料之间的摩擦,所产生的能量转换成材料输送动力作为基本工作原理[1]。其工艺流程图如图1所示。相比传统成型技术,连续挤压可实现光滑截面切口,这一特点在铜材加工中优势明显,是优选加工方法。

如工艺流程图所示,挤压前的准备工作繁杂且重要,将铜材原材料粗加工成标准状态,清洗干燥后保证铜材料的清洁度。

将整形过的规则的矩形端面铜材模具固定于挤压筒内,两端同时均匀、缓慢施加相同作用力,上下同时实施相反的作用力,实现正向力与反向力之间的平衡,以避免铜材料出现断裂,连续挤压使铜材料内部原子运动更加活跃,成型更加均匀。

1.2 挤压模具的不等长定径带和偏心结构改进

在对铜材连续挤压过程中,通常采取平面模型结构进行前期设计,此时需综合考虑铜制品截面的面积,铜材料制品的周长和铜材料在挤压模具上走料方向及位置的影响。通常情况下,挤压模具的固定直径长度在3mm~6mm内,由于铜材料材质特性耐腐蚀程度较差、材料质地较软,要保证其在连续挤压加工中稳定成型,可将铜材的端面中心点与挤压型腔的中心轴做一定量的偏离位移[2]。

1.3 增加延展槽区域改进

铜材料在实现连续挤压技术时,使用上述中心点位置偏移或不确定长度定模的方式,在铜制品加工中仍存在一定的范围限制,在其基础上可对铜材料制品的模具型腔上扩增一个延展槽,也称预留型区域。

在进行不同规格模式的铜材料连续挤压过程中,这个延展槽的宽度和内部体积是随着施加压力的大小而发生随动的。

1.4 设立阻流环改进

在铜材料前端放置防止金属原子流动的环状模具,可实现铜材料的均匀延展,通过连续挤压在铜截面形成的不规则形状,阻流环可实现降低中间部位铜原子的活跃程度,以促使原子向两侧较难发生形变的位置移动。

1.5 前期预热工作改进

在加工准备阶段,可封闭延展槽两端口,对连续挤压模具整体进行高温预热,保持延展槽内部与两端的温度一致。温度提升,铜原子的活跃性提升,可有效减小连续挤压过程中产生的不规则断层,保证加工质量。

2 连续挤压技术在铜加工中的应用效果

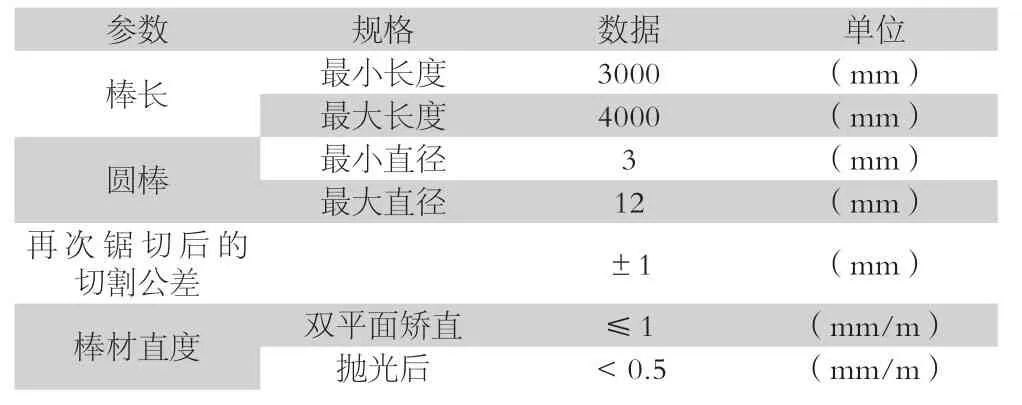

为验证连续挤压的铜加工效果,使用联合拉拔机对铜材料进行加工,设备运行系统为SCHUMAG,设备型号为KZ-RP-0B(20-120),恒定扭矩的主电机为180 kW D.C.。结合铜材料的材料特性,设定拉拔设备速度为300m/min,对铜材可产生的最大拉拔力为25kN。首先对铜材料处理前的特性进行分析,将对应的工艺参数进行记录,如下表1所示。

表1 处理前的材料特性

如上述表1所示,为从处理前铜材料的特征属性,为验证连续挤压技术在铜加工中的应用效果,使用连续挤压技术对相应材料进行处理,处理后材料特性如下表2所示。

表2 连续挤压技术处理后终期材料特性

如上述表2所示,为经过daniely拉拔设备进行连续挤压技术处理后的材料特性,经过分析后可发现,利用连续挤压技术加工的铜线,内部直径均匀压缩,且具有切割后公差小的优势,对棒材制度的影响均不超过1mm,铜材成型质量更高。

3 结语

文章对连续挤压技术在铜加工中的应用开展探讨,通过对加工工艺的革新改进,增强了铜加工的工作效率与产品质量。伴随技术的不断创新,连续挤压技术将进一步完善,为未来金属制造业提供发展方向支持。