天然气发动机EGR系统优化研究

郭立新,李康宁,施东晓,刘阳,马立

(中国一汽无锡油泵油嘴研究所,江苏 无锡 214063)

随着能源的日益枯竭和排放法规的日趋严格,寻找清洁的发动机替代能源已迫在眉睫。天然气燃烧产物主要是H2O和CO2,CO和HC排放量很少,天然气发动机尾气排放量和温室气体生成量与燃用汽油或柴油的同类机型相比下降很多[1-2],因此天然气作为替代燃料己广泛用于汽车、发电机组、船舶等多种行业。同时以其燃烧清洁度高、储量大、成本低等特点一直受到国内外发动机行业的广泛关注,而装配气体发动机的各种车辆市场占有率越来越高[3-6]。

目前中重型天然气发动机选择当量燃烧路线达到国Ⅵ排放限值,当量燃烧与稀薄燃烧相比,发动机缸内热负荷和爆震风险显著增加,有效功的油耗量高于稀燃。采用高压冷却EGR可以降低热负荷和爆震倾向,降低有效功的耗油量,EGR对发动机缸内燃烧的影响也远大于稀薄燃烧。各缸EGR率不一致会导致各缸燃烧差异加大,不利于发动机可靠耐久运行和排放标定,这就对发动机各缸的EGR 均匀性提出了更高的要求。

本研究利用CFD方法对某重型天然气发动机出现的各缸EGR率不均匀问题进行了仿真分析,根据进气歧管内的EGR混合及分布计算结果对EGR系统进行了改进,验证试验表明各缸均匀性相对原方案有很大改善,改进后能满足设计要求。

1 EGR系统

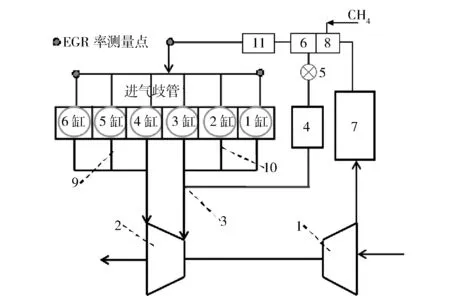

重型天然气发动机使用了高压EGR的方法,把涡轮前的高压废气引入中冷后的进气充量中。在发动机工作的大多数工况,涡轮前的排气压力要大于中冷后的进气压力,可实现较高的EGR率。但增压发动机高负荷工况下进气平均压力高于排气平均压力,EGR实现起来具有一定难度,即使能实现一定量的EGR排气和进气间的压差,但难以实现高的EGR率。为了提高EGR率,可采取对引入的废气进行冷却的方法,也可利用排气的脉冲增加引入进气管路的EGR量。本研究中重型天然气发动机EGR系统见图1。

1—压气机;2—双流道涡轮机;3—EGR管路在排气歧管上的取气口;4—EGR冷却器;5—EGR阀;6—EGR混合器;7—进气中冷器;8—天然气混合器;9—4,5,6缸排气歧管;10—1,2,3缸排气歧管;11—旋流片。图1 重型天然气发动机EGR系统示意

为了更好地利用排气脉冲增加EGR率,废气从1—2—3缸排气歧管引出,首先经过 EGR 冷却器流向 EGR 阀,再引入到EGR混合器后与空气、燃气进行混合,然后经过旋流片进入发动机进气总管流向发动机进气歧管,最后经进气歧管流向发动机气缸。

2 各缸EGR率均匀性试验及仿真建模

2.1 开发中的问题

在开发中对该款重型天然气发动机各缸 EGR率进行了测量,由于废气引入进气管,导致进气管中的CO2体积分数增加,而进气管中的CO2体积分数越大,EGR率越大。

(1)

式中:[CO2]man为进气管中CO2体积分数;[CO2]bkg为背景气体中的CO2体积分数;[CO2]exh为排气管中的CO2体积分数。

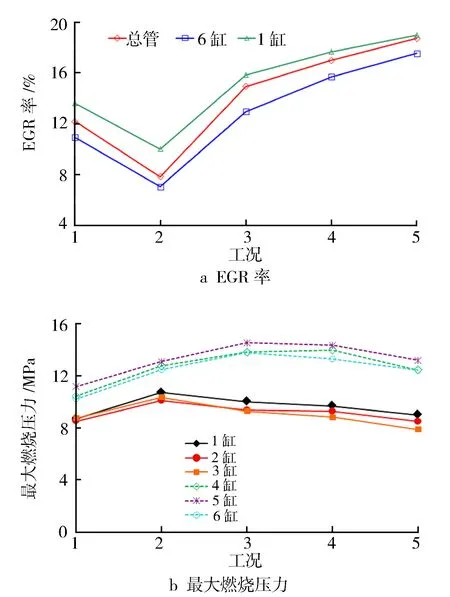

一般情况下,[CO2]bkg=0,无EGR时,[CO2]man=[CO2]bkg,EGR率为0,其他情况下使用CO2传感器测量出CO2体积分数,可以根据式(1)求得EGR率。受传感器布置限制,只对发动机1缸、6缸和进气总管的EGR率进行测量,试验结果见图2。

图2 各缸EGR率测量结果

工况1为1 200 r/min中高负荷时的工况点,工况2至工况5分别为1 200 r/min,1 500 r/min,1 700 r/min,1 900 r/min外特性上的工况点。在1 200 r/min时,工况1总管中测得EGR率可达12.2%,高于工况2的7.8%。这是因为负荷减小时,排气能量相对减小,涡轮增压器提供的增压压力相对较小,燃烧废气和进气总管的相对压差更大,所以工况1能引入的EGR大于外特性工况2。试验测试表明,1缸和6缸间EGR率绝对误差较大,最大扭矩转速1 200 r/min的EGR率绝对误差达到2.96%,相对误差为41.9%;最大功率转速1 900 r/min时1缸和6缸间EGR率绝对误差为1.45%,相对误差为8.24%。1缸、6缸和总管EGR率也有很大的差别,工况2时6缸和总管的EGR率相对误差为-9.78%,1缸和总管相对误差高达到28.02%;工况6时,6缸和总管的EGR率相对误差为-6.14%,1缸和总管相对误差为1.59%。

图2b示出不同工况下最高燃烧压力。由图可见,1,2,3缸最高燃烧压力随转速的增加变化趋势一致,4,5,6缸最高燃烧压力随转速的增加变化趋势一致,1,2,3缸和4,5,6缸间的最大燃烧压力差值最大达到5.53 MPa。而1,2,3缸最大压力差值较小,最大仅为1.12 MPa;4,5,6缸之间的最大燃烧压力差值也较小,最大仅为1.06 MPa。由文献[7]可知,随着EGR率的增加,大量的惰性气体进入缸内,燃烧质量变差,很大程度上抑制了燃烧速度,放热率曲线后移,后燃现象严重,缸压、放热率呈下降趋势,可见EGR率是影响最大燃烧压力的主要因素之一。由图2也可以看出,1缸、6缸最高燃烧压力和其EGR率呈现相关性,不同工况下6缸的EGR率均低于1缸,且6缸最高燃烧压力高于1缸。因此,一定条件下,通过测量各缸的最高燃烧压力可以反映各缸的EGR率,下面的方案验证中将使用各缸的最高燃烧压力反映各缸EGR率差异。因进入各缸的EGR率差别较大,造成了发动机失火、爆震、各缸均匀性差等一系列问题,进而影响发动机的正常运行和可靠性,鉴于此,需进行改进优化以提高各缸的EGR均匀性。

2.2 计算模型

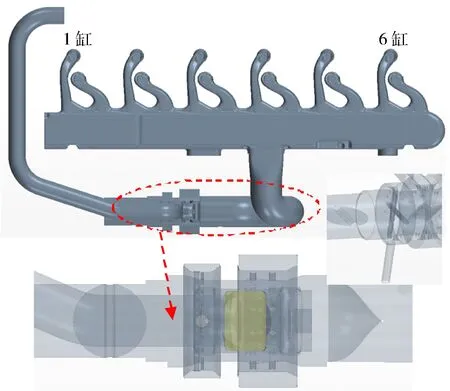

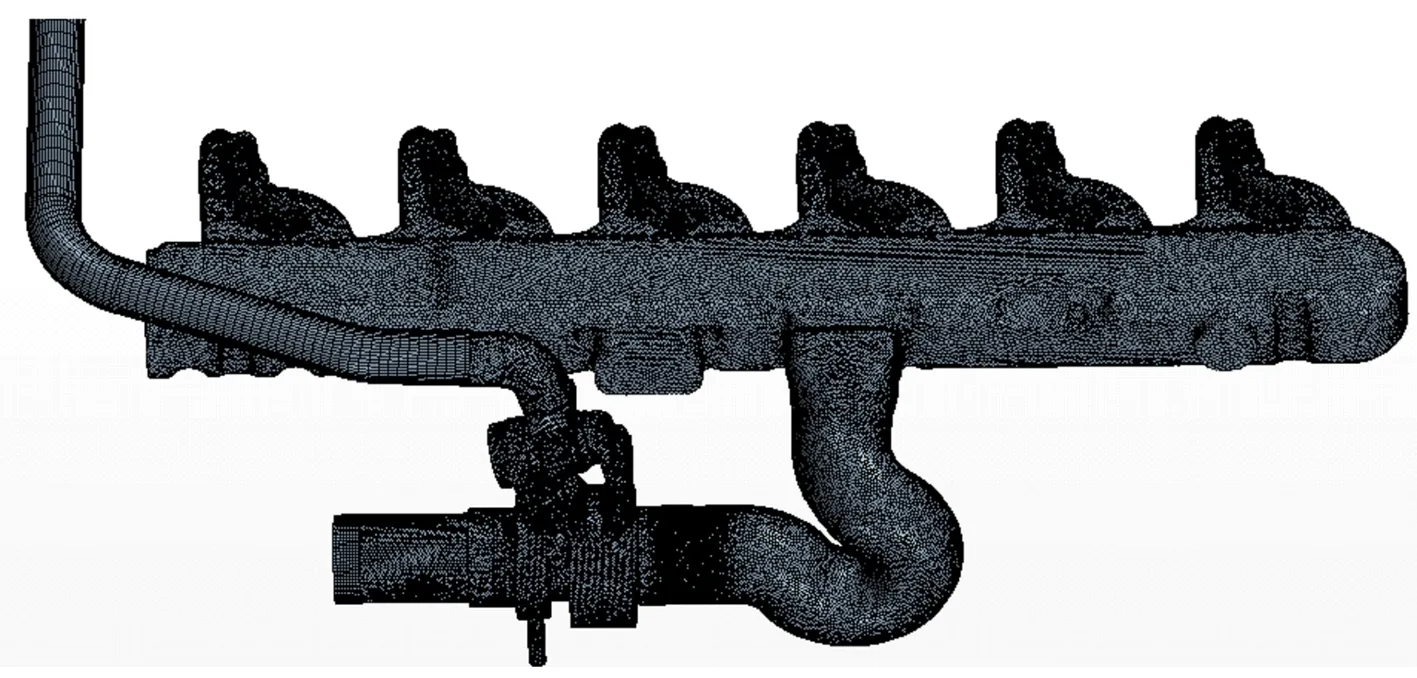

用于发动机各缸EGR均匀性计算的CAD三维模型见图3。计算中选择EGR冷却器出口作为EGR管道入口,空气入口选在增压器后节气门前,出口设在进气道出口。计算网格的类型及尺度都会直接影响到CFD 计算结果的精度和稳定性,本研究中网格主要是由多面体单元组成,对天然气混合器、EGR混合器、旋流片等区域作了网格加密处理,网格模型见图4。

图3 CAD模型

图4 计算网格模型

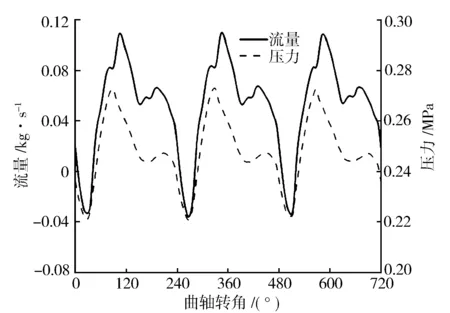

发动机转速为1 200 r/min,1 500 r/min,1 900 r/min时,全负荷下EGR管路入口边界条件见图5至图7。

图5 1 200 r/min时EGR管路入口边界

图6 1 500 r/min时EGR管路入口边界

图7 1 900 r/min时EGR管路入口边界

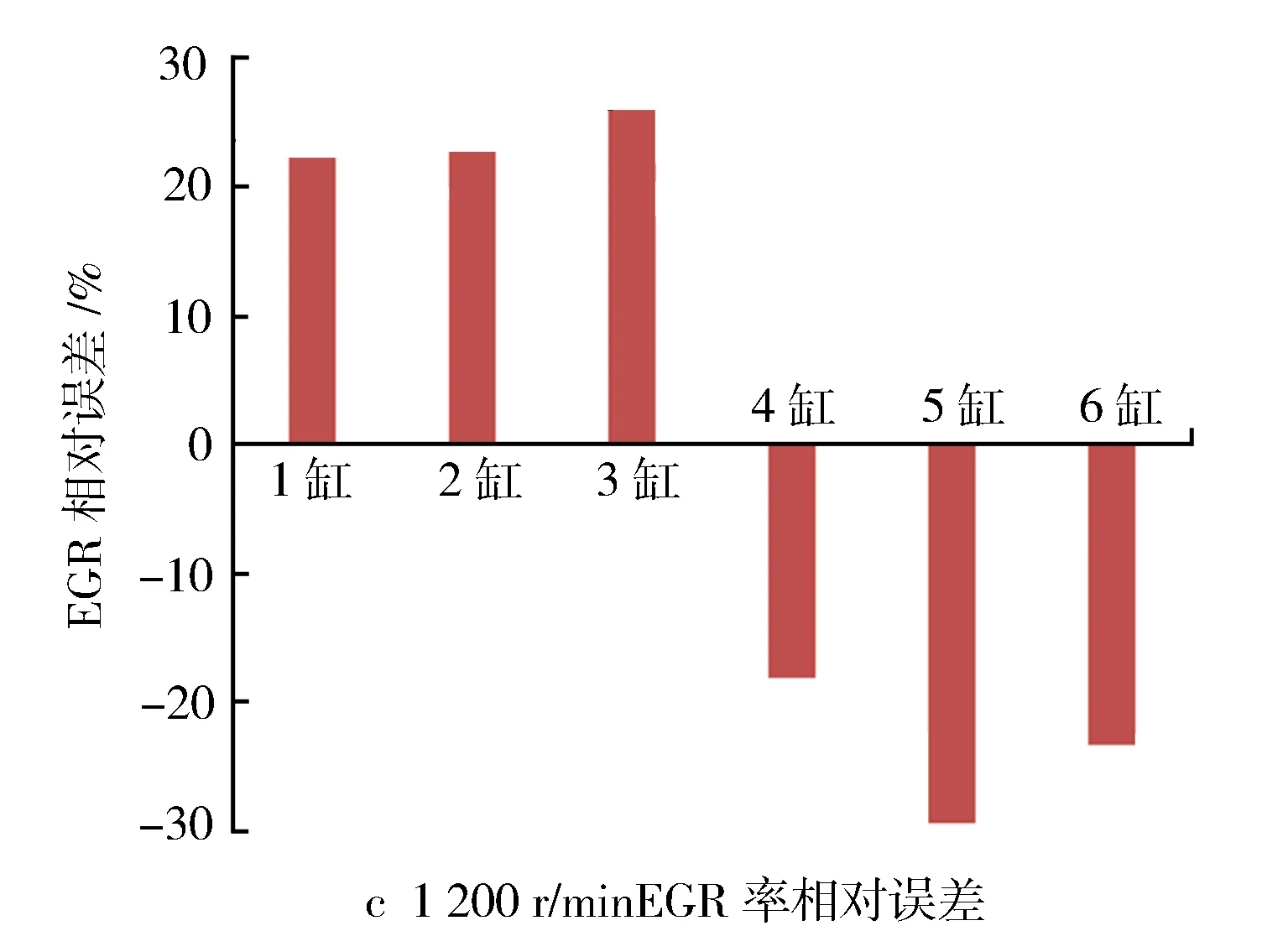

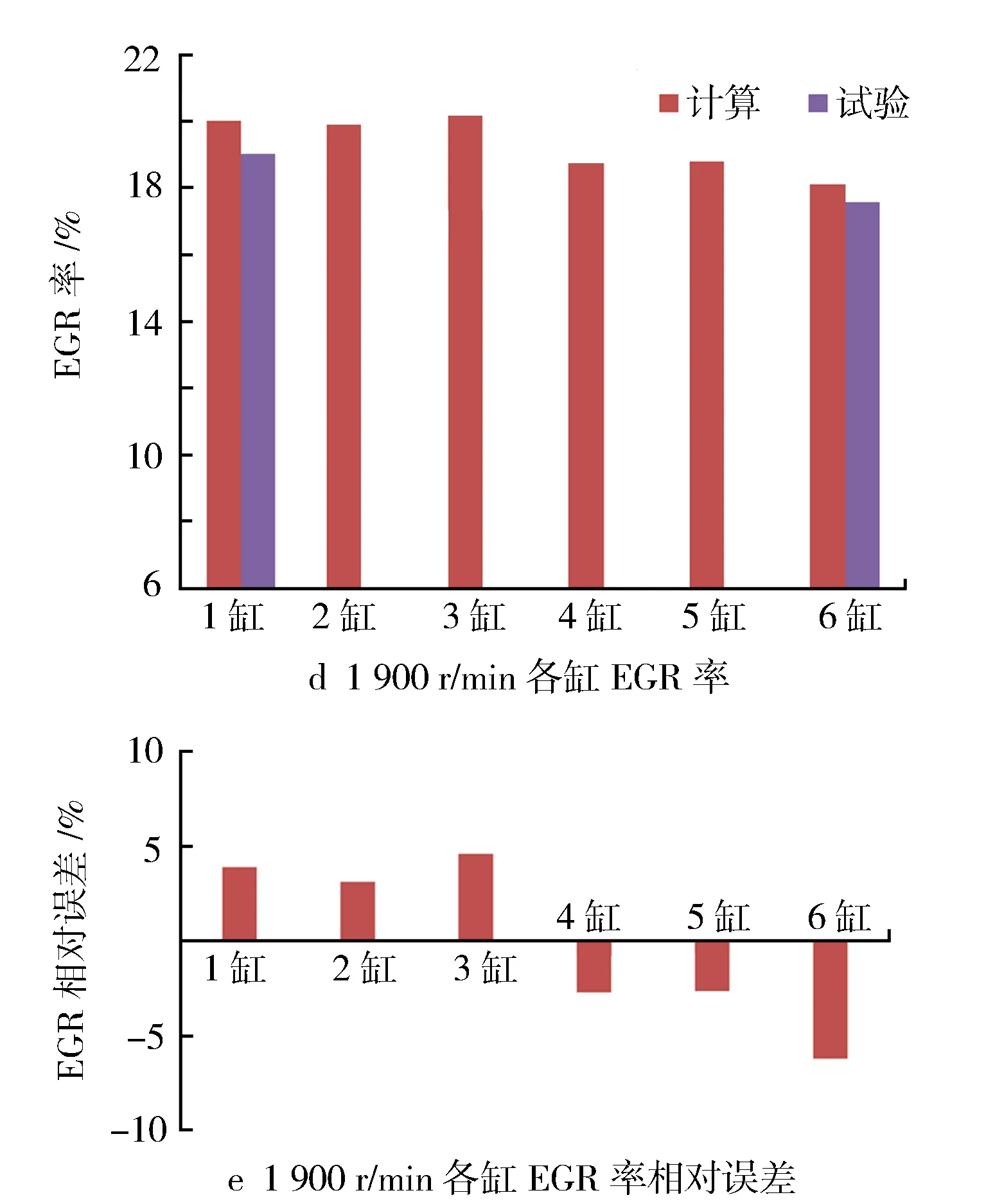

2.3 计算模型验证

计算模型准确是保证模拟计算成功的关键,因此需要对计算模型进行验证。图8示出不同工况下1缸、6缸EGR率计算值和试验值的比较。由图8可见,在不同工况下,1缸EGR率均高于6缸,这和试验结论一致。最大扭矩工况点(工况2),1缸和6缸EGR率绝对误差为3.75%(试验值为2.96%),最大功率工况点(工况5)EGR率绝对误差为1.93%(试验值为1.45%)。计算表明,不同工况下1,2,3缸的EGR率均高于4,5,6缸,EGR率计算结果和试验测量的各缸最大燃烧压力吻合得很好,可见模型有一定的预测精度,可以用于方案对比分析。由图8可见, 1 200 r/min和1 900 r/min时,前3缸的EGR率均高于平均值,后3缸EGR率低于平均值,各缸EGR率差别较大,1 200 r/min时相对误差在-29.43%~25.9%之间,1 900 r/min时相对误差在-6.96%~3.64%之间,可见,转速提高后,各缸之间的EGR率的差异减小(和试验趋势一致)。

图8 各缸EGR率计算结果

3 原方案计算分析

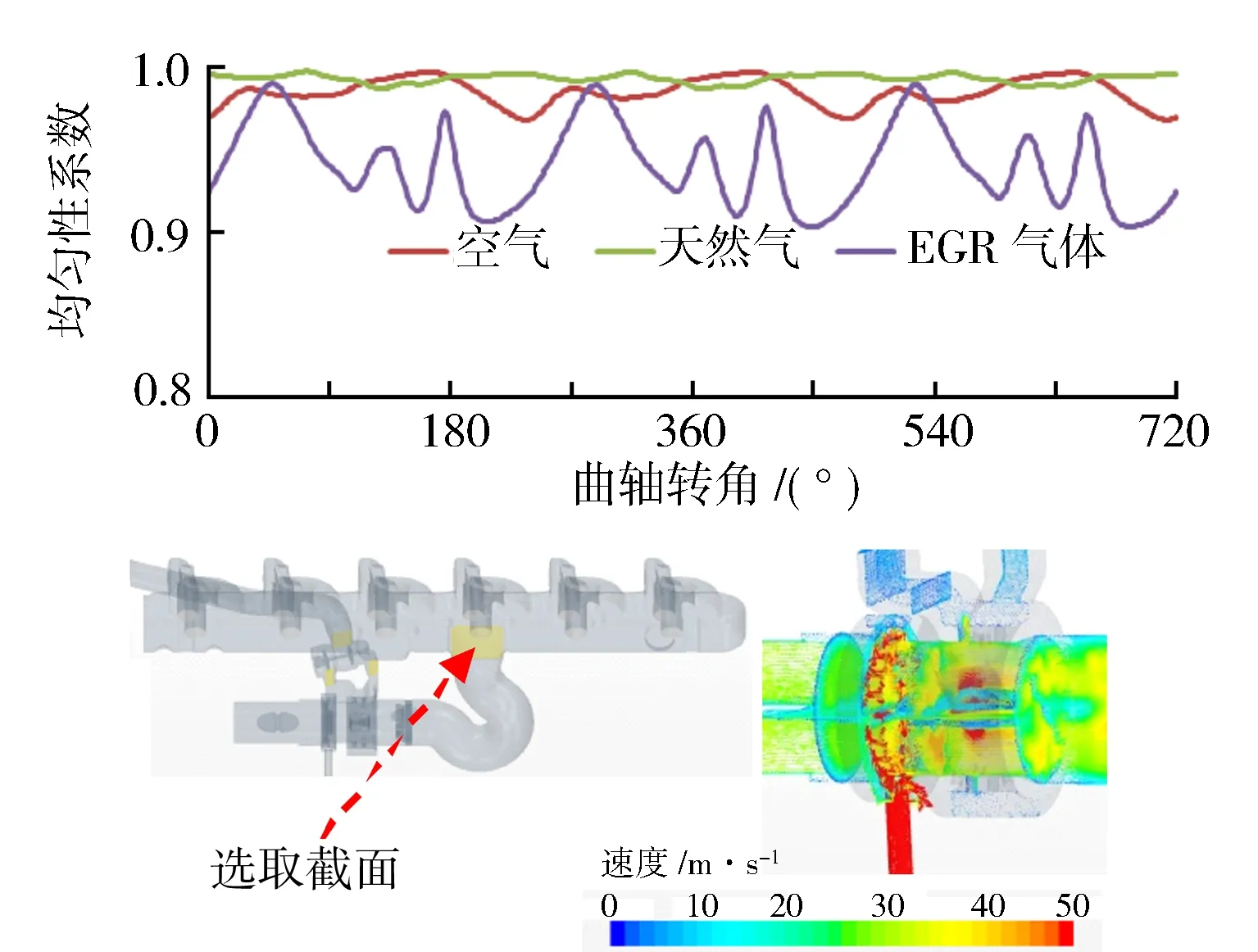

分别提取进气总管出口截面空气、天然气和EGR气体浓度的均匀性系数(见图9),对混合效果进行评价,其中均匀性系数(φ)定义为

均匀性系数越接近1.0表明截面上气体混合得越均匀。

由图9可见,空气、天然气和EGR气体经过天然气混合器、EGR混合器充分混合后,在进气总管出口截面处,不同时刻天然气均匀系数均在0.97以上,不同时刻EGR均匀系数均在0.90以上。可见EGR混合器本身已满足要求,并不是因为EGR混合器混合不均匀导致各缸EGR率出现较大偏差。

图9 进气总管出口截面均匀性系数

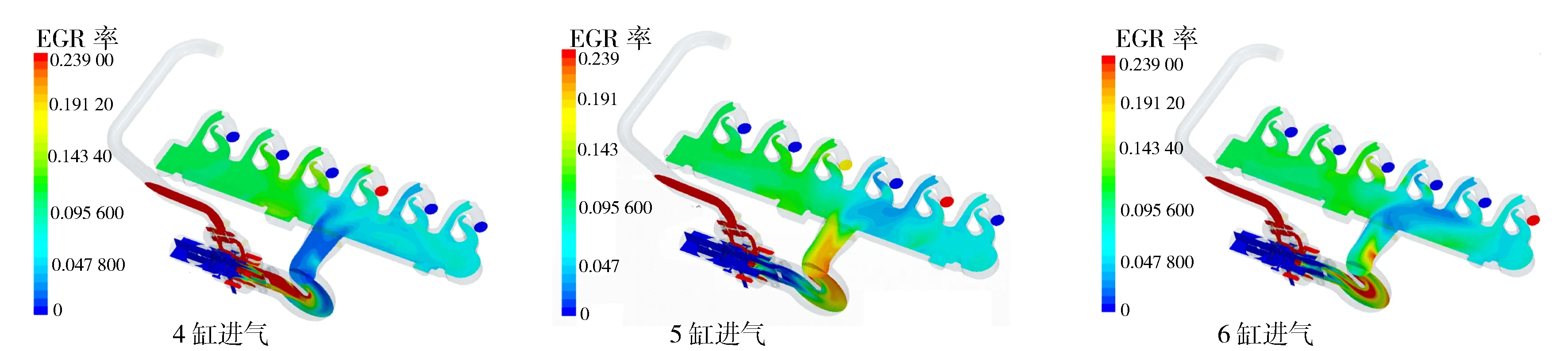

从图10可以看出,在1,2,3缸进气时,进气腔中同进气道相对应位置均具有较浓的EGR气体,而在4,5,6缸进气时,进气腔中同进气道相对应的位置均具有较稀的EGR气体,因此导致1,2,3缸的EGR率均高于4,5,6缸。不同气缸进气的时候,进气总管和进气腔内EGR气体浓度不同,即同一位置不同时刻EGR气体浓度差别较大,表明管路中存在较大EGR率波动。这是因为该发动机从排气歧管引出EGR的方式为1,2,3缸单侧取气(即只引出3个缸的燃烧废气),3个缸排气相位相差240°,依次排气导致排气歧管中燃烧废气出现周期性波动,进而将导致EGR率出现周期性波动。虽然进气总管出口空间轴向截面上混合气是均匀的,但燃烧废气波动将导致进气总管不同空间轴向截面上EGR率波动。

1个循环内进气总管出口截面不同时刻EGR率的变化见图11。由图11可见,1个循环内进气总管出口截面EGR率有3个波峰和波谷的波动,这3个波动是因为1,2,3缸依次排气导致的。因发动机不同气缸进气门开启和关闭时刻不同,进气总管中EGR率的波动将导致气体发动机各缸内EGR率出现较大差异。

图10 1 200 r/min下各缸进气时刻EGR率分布

图11 1 200 r/min时进气总管出口处EGR率

4 改进措施

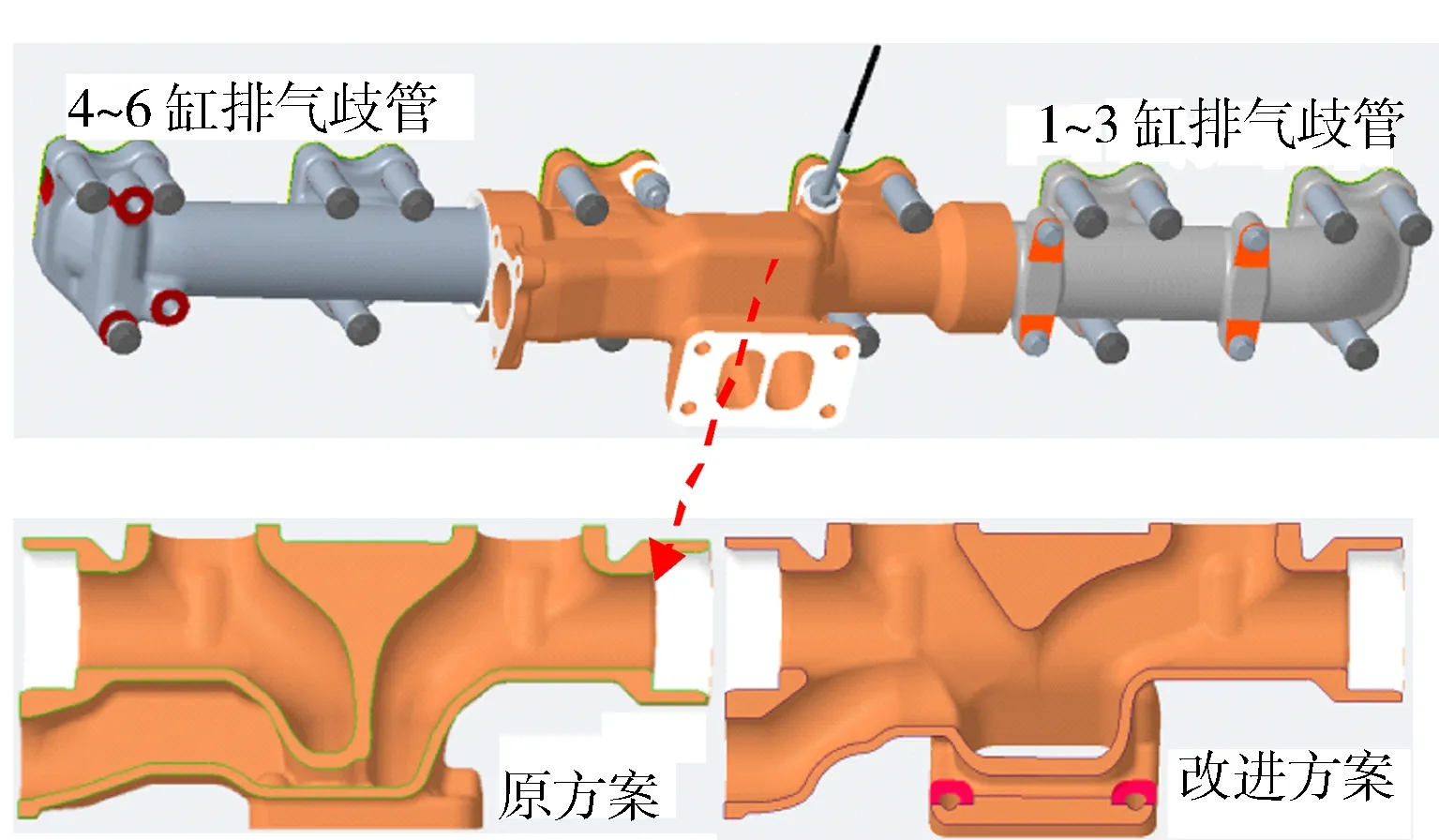

根据以上分析可以看出,要改善各缸EGR率的均匀性,需要尽量减小进气总管出口处EGR率的波动,使不同轴向截面处EGR率更加均匀,进入 6 个气缸的EGR率累积差别更小。鉴于此,改进EGR取气方式,同时对进气腔和混合器间进气总管进行重新设计,以进一步提高各缸EGR率均匀性。改进前后的排气歧管结构见图12。因为排气歧管由三段歧管连接而成,所以只需要修改排气歧管中段就可以实现取气方式的改进。此外,为了和排气歧管连接方便,原有的双流道增压器改为单流道增压器。

图12 改进前后的排气歧管示意

改进后EGR管路中的流量和压力波动见图13。由图13可见,原方案EGR流量及压力波动为3个波峰和波谷,改进后波动为6个波峰和波谷。新的排气总管取气方式相对原取气方式,EGR流量及压力波动幅度显著减小。

图13 1 200 r/min时改进前后EGR管路流量及压力波动

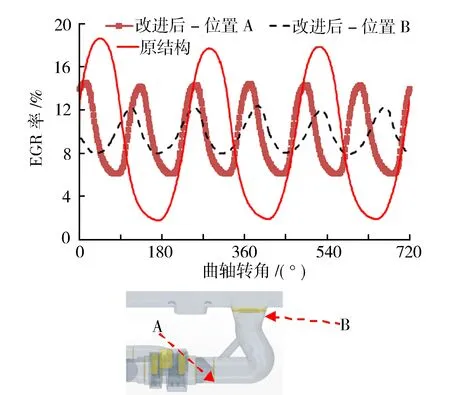

由进气总管不同截面处EGR率变化曲线(见图14)可知,改进后进气总管出口截面EGR率随时间的波动幅度明显减小,改进后的进气腔和混合器间进气总管后B处的EGR率波动明显小于混合器后A处,该段管路能减小EGR率的波动。

图14 1 200 r/min时不同截面处EGR率

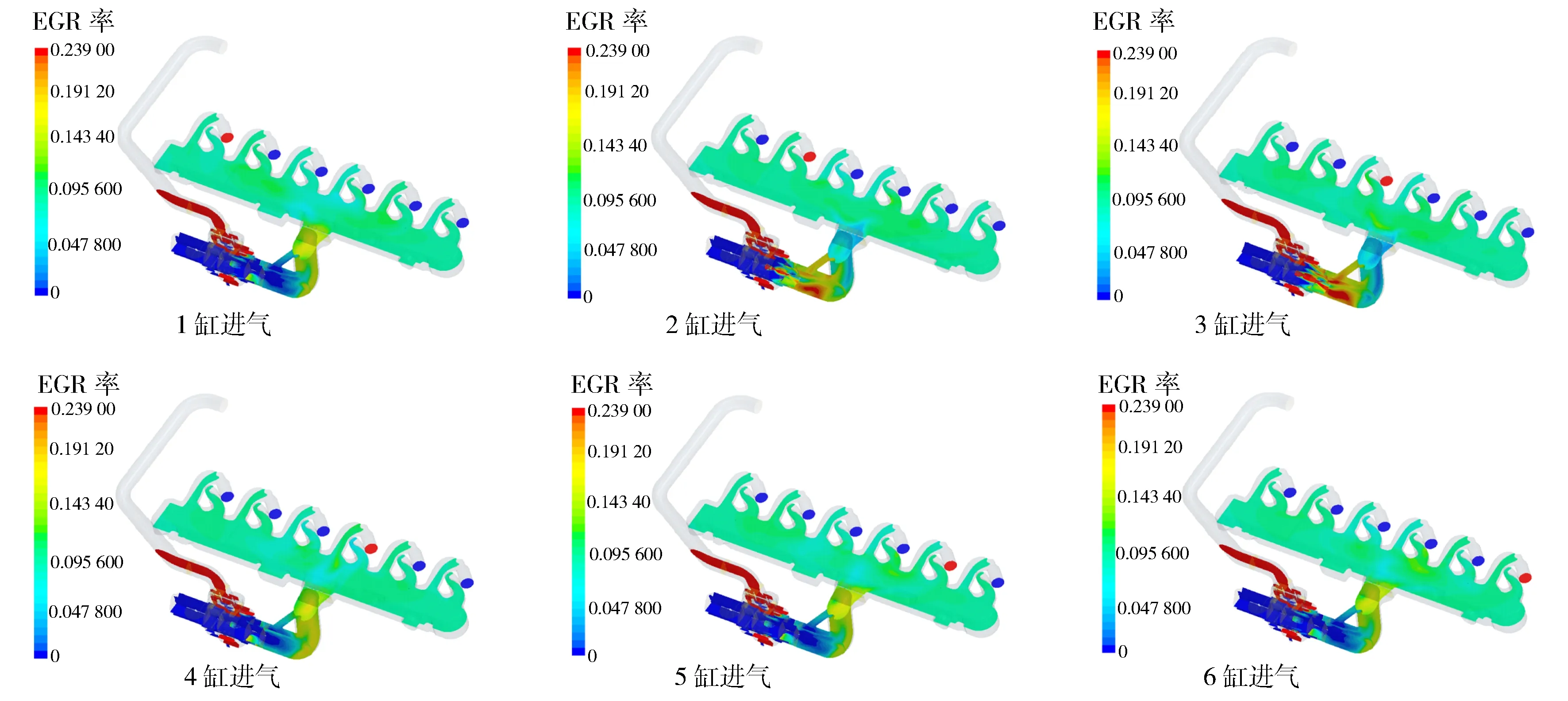

改进后进气腔中同各缸进气道对应位置的EGR率在不同时刻变化较小,因此在不同气缸进气门打开时,进入各缸的EGR率差异较小。

改进后1 200 r/min时各缸的EGR率差别较小(见图15),相对误差仅为-1.99%~1.51%(见图16),相对原方案获得显著改善。

图15 改进后1 200 r/min时各缸进气时刻EGR率分布

图16 改进后各缸EGR率计算结果

5 试验验证

针对改进方案进行了试验验证,试验结果见图17。试验结果表明,改进方案各缸最大燃烧压力差值最大仅为1.4 MPa,可见各缸的EGR率分布更加均匀,相对原方案,改进方案能满足设计要求。

图17 改进方案试验测量结果

6 结束语

建立了能够仿真分析各缸EGR均匀性的CFD仿真模型,该模型计算结果和试验吻合较好,变化趋势一致,有一定的预测精度。

由计算分析可知,原方案EGR气体经混合器进行充分混合后,在进气总管出口截面不同时刻EGR均匀系数在0.90以上,可见混合器本身已满足要求,并不是空间截面混合不均匀导致各缸EGR率存在较大差异。原方案不同工况下,进气总管EGR率波动较大,不同缸在进气门打开时进入气缸EGR浓度出现差异,导致各缸的EGR率出现较大差异。

通过计算分析,改进了EGR取气方式,并对进气腔和混合器间进气总管进行重新设计,提高了各缸EGR均匀性;经过CFD计算分析,改进后1 200 r/min时各缸的EGR率差别显著减小,各缸EGR率更加均匀;试验验证也表明,改进方案各缸最大燃烧压力差值最大仅为1.4 MPa,改进方案能满足设计要求。