罐式煅烧炉自动调温控制系统的实现

薛成龙

(嘉峪关索通预焙阳极有限公司,甘肃 嘉峪关 735100)

罐式煅烧炉的温度控制是影响煅烧石油焦质量的主要因素[1],而预热空气进气量是保证煅烧炉火道温度恒定的重要环节[2]。目前罐式煅烧炉的温度控制只能由员工依靠经验手工进行。这无疑存在诸多弊端:第一,人工调节温度误差较大,不能实现温度的准确控制,产品质量难以保证;第二,员工精力有限,温度不能及时调节,使罐式煅烧炉温度忽高忽低,会缩短罐式煅烧炉的使用寿命;第三,罐式煅烧炉炉面温度高,作业环境差,不利于员工职业健康安全;第四,罐式煅烧炉自动化程度低,员工劳动强度大,企业人工成本居高不下。

罐式煅烧炉自动调温控制系统采用PLC可编程控制系统,通过安装在罐式煅烧炉火道墙上的光电温度传感器检测罐式煅烧炉温度,根据温度设定值和相应控制算法,自动调节安装在罐式煅烧炉空气道入口的风门执行器的开度,达到调节预热空气进气量的目的,从而实现罐式煅烧炉温度的自动调节。

1 系统结构

罐式煅烧炉自动调温控制系统PLC可编程控制系统选用西门子SIMATIC S7-300系列。西门子SIMATIC S7-300系列模拟量输入模块6ES7331-7KF02-0AB0支持多种信号类型,可以直接接收光电温度传感器变送输出的毫伏信号;SIMATIC S7-300系列CPU模块支持SCL结构化控制语言编程,适合于公式计算、复杂的最优化算法、管理大量的数据或重复使用的功能[3],可以很方便地将一套控制算法应用到32罐罐式煅烧炉的控制中,大大提高了编程效率,降低了调试难度。

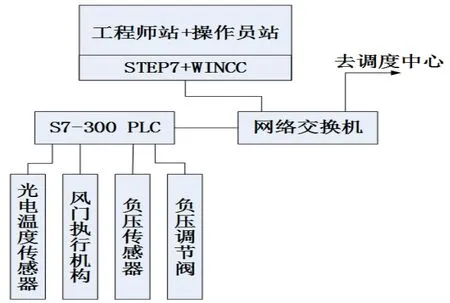

为节约投资,工程师站和操作员站合二为一,通过以太网与PLC控制系统通讯,同时通过以太网将实时数据传送至调度中心。系统结构如图1所示:

2 温度信号MATLAB曲线函数拟合

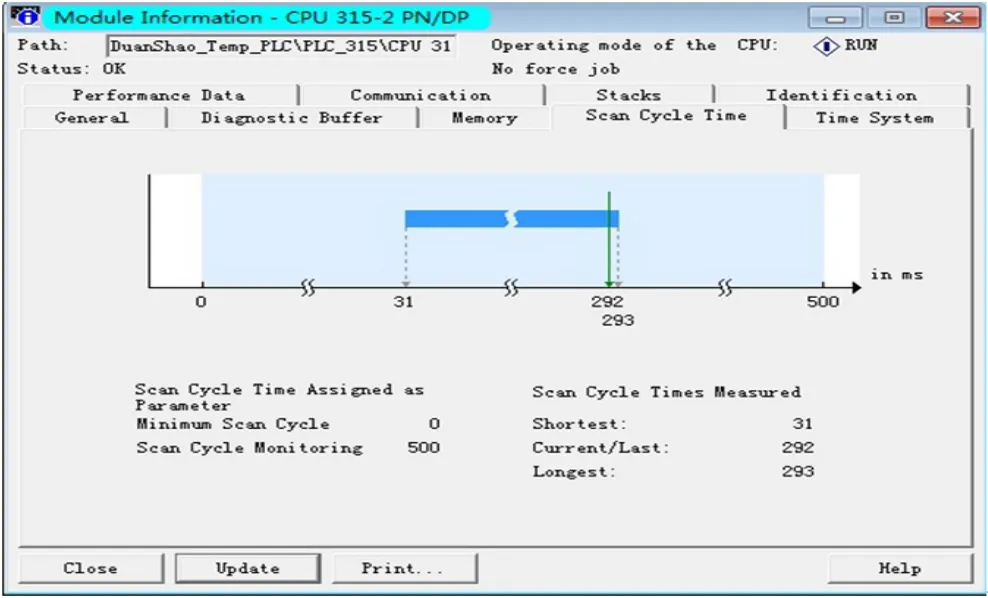

光电温度传感器变送输出的毫伏信号与温度值呈非线性关系,传感器厂家仅提供了对应的分度表。为了处理毫伏信号到温度值的转换,一般的做法是在PLC中采用二维查表算法,这种算法非常耗费CPU扫描时间,CPU扫描时间达292ms(见图2),导致系统运行效率低下,严重影响系统的正常运行。

为解决这个问题,本系统利用MATLAB曲线函数拟合功能对光电温度传感器变送输出的毫伏信号与温度值的关系进行曲线函数拟合。

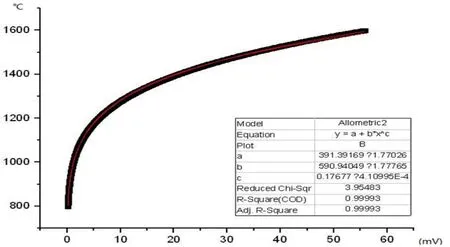

将厂家提供的温度对应分度表输入MATLAB,利用Curve Fitting Tool选择曲线类型,软件自动完成曲线拟合,并给出拟合函数表达式(见图3)。最终得出的拟合函数表达式为:

图1 系统结构图

图2 查表法CPU扫描时间

其中:x为光电温度传感器的输出的毫伏值

y为毫伏值所对应的温度值

R-square越接近1,说明拟合度越好。如图4所示,根据MATLAB输出的曲线函数拟合结果得知R-square达到了0.99993。这说明通过拟合出的函数表达式可以真实反映光电温度传感器变送输出的毫伏信号与温度值的关系。

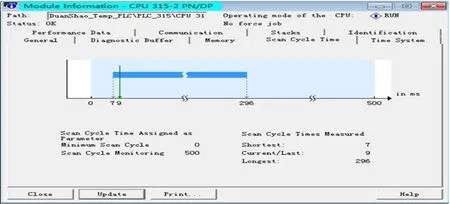

利用最终得出的拟合函数表达式在STEP7编程软件中采用SCL编程实现处理毫伏信号到温度值的实时转换,改进后CPU的扫描时间仅为9ms(见图5),大大提高了系统的运行效率,消除了系统运行滞后的现象。

4 STEP7 SCL编程

图3 温度信号MATLAB曲线函数拟合

图5 MATLAB拟合函数法CPU扫描时间

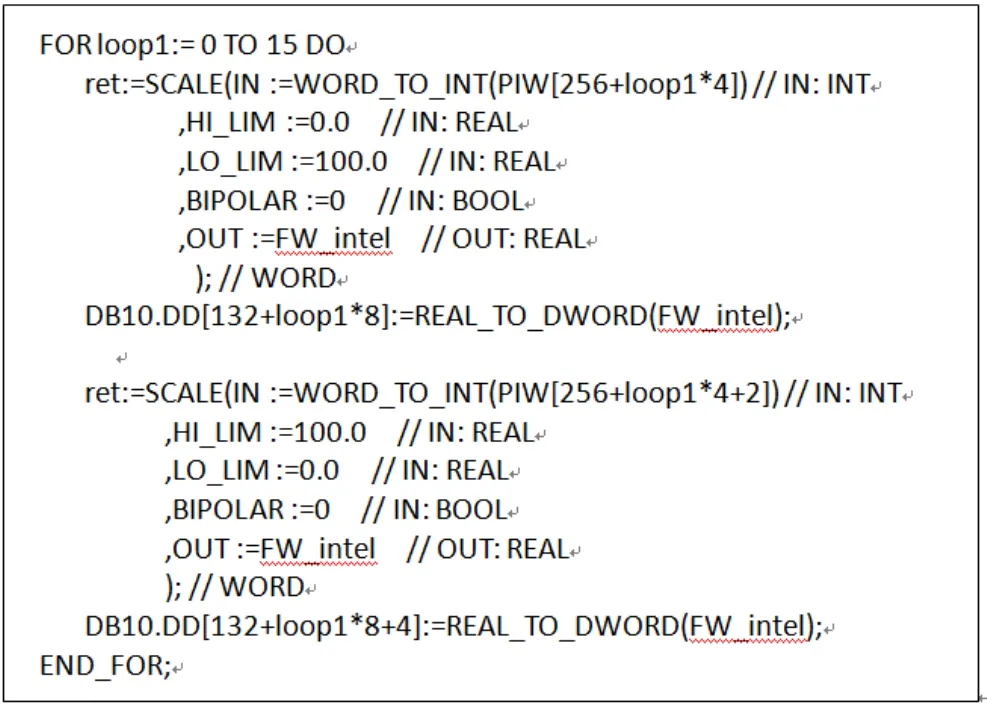

图6 STEP7 SCL编程示例

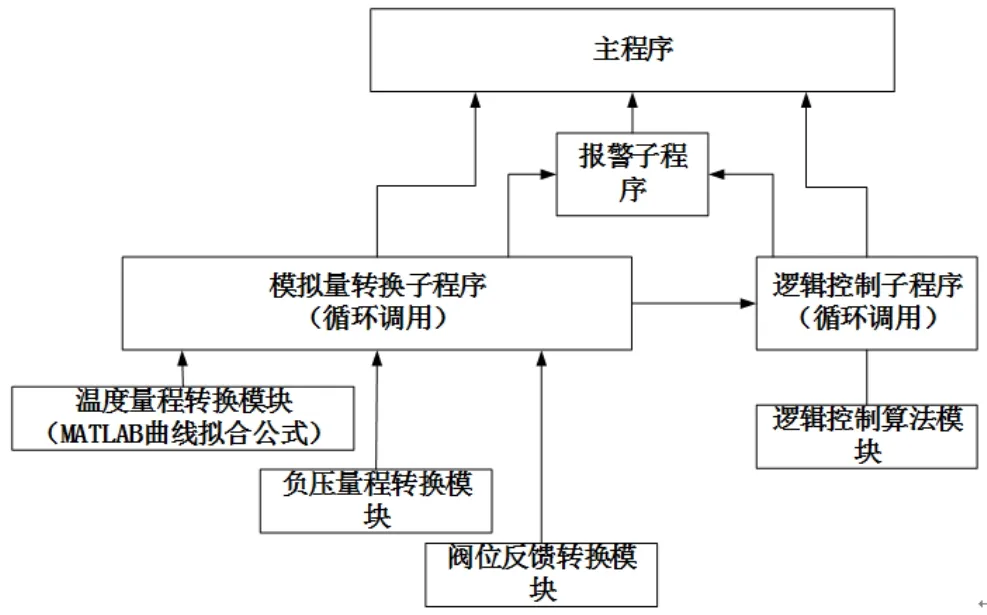

图7 程序结构图

西门子SCL结构化控制语言是一种类似于计算机高级编程语言的编程方式,它符合国际标准IEC 61131-3和PLCopen基础级认证,语法规范接近计算机高级编程语言中的PASCAL 语言[4],支持间接寻址和数组操作,适用于公式计算、复杂数学算法和过程优化。本项目使用SCL结构化控制语言编程,利用间接寻址和数组大大减少了编程工作量,减小了程序出错的几率,加快了程序调试进度。

图6所示为风门执行器开度反馈信号模拟量转换的SCL示例程序。程序采用for语句循环执行SCALE子程序,SCALE子程序是STEP7内置的标准库,作用是模拟量到工程量的转换。SCALE子程序的输入地址采用间接寻址的方式,在循环语句中自动递增,批量实现模拟量到工程量的转换。这种编程方式非常适合处理批量重复的程序代码。以此类推,32罐煅烧炉每一罐的调温控制算法、负压控制算法等也是重复的,采用这种编程方法就可以方便的批量处理了。

显而易见,采用循环调用子程序的方式批量处理重复的程序代码,当需要调整控制算法时,只需要修改调用的子程序就可以了,无需逐一修改大量重复的程序代码,可以达到“一次修改,全局生效”的目的,大大减少了编程的工作量,加快了程序调试的进度,也减小了程序出错的几率。

本系统程序结构如图7所示,按功能不同编写带有参数的算法模块,在子程序中利用循环指令和间接寻址进行算法模块多次复用,最终所有子程序在主程序中调用执行,实现了功能清晰、易于阅读的结构化控制程序。

5 WINCC组态画面

人机界面的友好程度直接决定了控制系统易用性。罐式煅烧炉自动调温控制系统上位机采用西门子WINCC组态软件,软件历史数据存储采用SQL数据库,这为后面用VBA脚本实现自由报表提供了便捷的方法。

如图8所示,为减少操作员切换页面的次数,本系统将罐式煅烧炉32罐分为8组全部展示在总览画面上,不仅可以查看每罐的实时温度、负压、阀门开度等数据,还可以按单罐或一组切换手自动控制模式,方便操作员灵活操作。

图8 WINCC总览画面

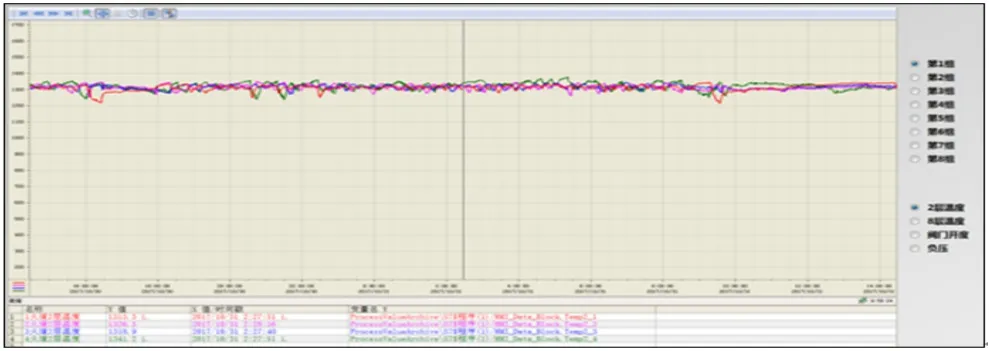

图9 WINCC历史趋势曲线

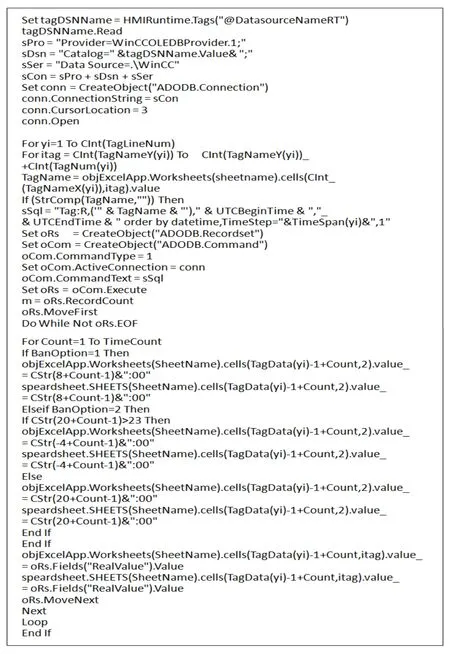

图10 WINCC自由报表VBA脚本示例

图11 WINCC自由报表画面

图12 WINCC参数设置画面

为方便查看历史趋势曲线,本系统可分别按照组或数据类别查看历史趋势曲线(见图9),并可将历史趋势曲线打印输出。

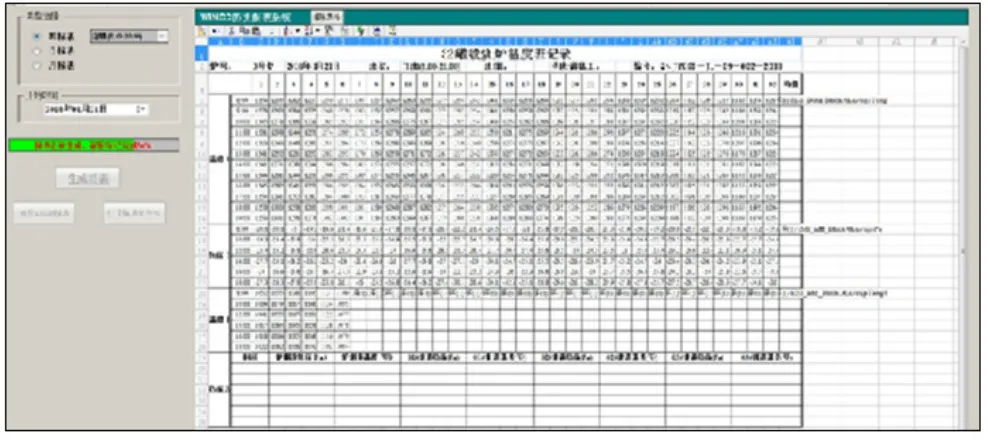

为了实现灵活的报表功能,本系统采用VBA脚本和office Web Components组件,实现了按班、日、月、自由时间等不同时间范围自动查询、生成生产记录报表,解决了人工填写生产报表烦琐、易错的弊病,同时节约了大量纸质记录表格,达到环保降耗的目的。

如图10所示,VBA脚本示例了从WINCC SQL数据库中查询指定时间段的历史数据,然后按照报表格式自动生成报表。

图11为最终实现的WINCC自由报表画面。操作员可选择按班、日、月查询报表,也可以自由选择时间范围查询报表数据,同时随时可将生成的报表打印输出。

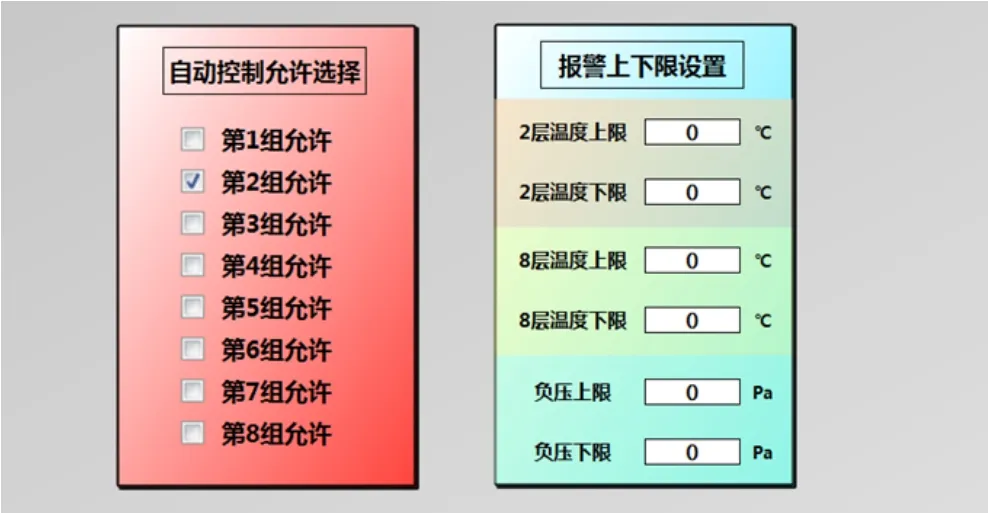

为保证清罐或检修过程中控制系统的正常运行,本系统设置了按组允许使能控制的功能,如图12 所示。只有勾选的组按照控制算法进行自动控制,未勾选的组则不参与任何控制,此时总览画面上未勾选的组显示为灰色。同时系统设置了实时数据的上下限报警值,能够以变色、闪烁的方式提醒操作员超限报警,并在报警记录列表中显示报警信息。

6 结论

罐式煅烧炉自动调温控制系统投运后,提高了罐式煅烧炉的自动化控制水平,解决了人工调温的诸多弊端,提高了煅烧石油焦的质量,延长了罐式煅烧炉使用寿命,有利于员工职业健康安全,降低了员工劳动强度,缩减了企业人工成本,取得了良好的经济效益和社会效益。