生物天然气工艺技术研究与应用

王利军

(中国电建集团山东电力建设有限公司,山东济南,250000)

传统意义上的沼气工程在我国已经过数十年的发展,在政策法规、行业标准、技术装备以及管理体系上积累了丰富的经验,但同时也存在着沼气发电低值化、综合利用率低、沼渣沼液利用接受度低等问题。相比沼气工程,生物天然气的本质区别是规模化、工业化和商业化,是一种新型的全产业链运作模式,因此深入研究厌氧发酵工艺、沼气提纯工艺、有机肥生产装备,对于生物天然气工程的顺利实施、投产达标以及行业快速健康发展具有重要意义。

国家能源局《可再生能源发展“十三五”规划》提出,加快生物天然气示范和产业化发展。选择有机废弃物资源丰富的种植养殖大县,以县为单位建立产业体系,开展生物天然气示范县建设,推进生物天然气技术进步和工程建设现代化。建立原料收集保障和沼液沼渣有机肥利用体系,建立生物天然气输配体系,形成并入常规天然气管网、车辆加气、发电等多元化消费模式。到2020年,生物天然气年产量达到80亿m3,建设160个生物天然气示范县。

近年来,国家大力推进生物天然气产业化示范项目建设,要求设计日产气1万m3生物天然气或2万m3沼气以上,容积产气率超过1.2,设计年发酵设备运行小时数超过7 000 h。建设示范化项目首先是为了突破厌氧发酵、搅拌和提纯技术,提升工程设计、建设和运营水平;其次是为了探索出一条集投资、建设、运营和服务的新型商业模式;同时能够在传统沼气行业基础上,建立健全生物天然气政策体系和管理体系。

基于实际建设的生物天然气工程来看,目前单位投资在 7 500~12 000 万元/万 m3·d,距离 2026年要求单位投资达到4 500万元/万m3·d的目标还相差甚远,因此需要从系统全流程进行深入研究分析,从参数计算、设备选型、系统配置等方面逐一比选优化,结合运营经验反馈,解决项目建设成本高、运营维护费用高、容积产气率低、提纯分离效率低等问题,为提升项目竞争力和经济性提供理论依据。

1 项目研究

1.1 工艺技术介绍

生物天然气生产工艺流程主要分为原料预处理系统、厌氧发酵系统、沼气净化及提纯系统、固液分离系统、有机肥生产系统、沼液存储系统、其他配套系统等,生物天然气生产工艺流程图如图1所示。

1.2 沼气产量测算

目前生物天然气工程常用的原料主要有玉米秸秆(黄贮/青贮)、猪粪、牛粪等,原料在实验室经过检验分析后,测定出含固率和有机质含量等基础数据,用于计算沼气产量。以某地区原料数据为例,计算如表1所示。

图1 生物天然气生产工艺流程图

表1 沼气产量测算表

结合测算数据,本工程设计沼气规模为42000Nm3/d。

1.3 原料预处理系统

1.3.1 秸秆预处理技术分析

秸秆与畜禽粪便物理特性不同,秸秆的有机成分以纤维素和半纤维素为主,在厌氧发酵过程中,木质纤维素很难被厌氧微生物直接降解,导致产气率低、易结块等问题。采用合理的预处理技术,可以低成本并有效地改变秸秆的物理结构,提高厌氧发酵效率。主要技术包括物理、化学和生物方法,分析比较如表2所示。

表2 秸秆预处理技术分析表

综合对比分析,由于物理研磨法技术、设备成熟可靠,而且处理后能充分提高发酵效率,因此在实际工程运用时推荐采用物理法。

1.3.2 进料方式对比分析

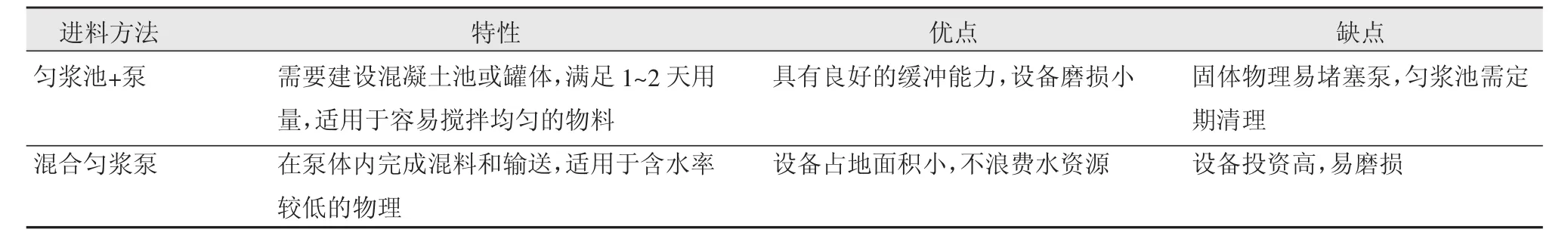

经过预处理的原料可以由螺旋输送机或皮带送至厌氧发酵罐,但是受输送机或皮带角度限制,输送高度有限,无法满足大型发酵罐需求,因此,近年来出现匀浆池+泵进料和混合匀浆泵进料两种方式。匀浆池+泵进料方式,是在发酵罐前设置匀浆池,由搅拌器搅拌均匀后通过泵送至厌氧发酵罐。混合匀浆泵进料方式是采用特殊的混合输送泵将原料送入厌氧发酵罐内,混合输送泵有两个进料口,同时接收秸秆和畜禽粪便浆液,并在泵体内进行混合和输送过程,该泵通常采用进口设备(表3)。结合实际运行项目,目前对进料系统稳定性要求高,因此采用混合匀浆泵进料方式比较可靠,能有效避免输送泵堵塞等问题。

表3 进料方式对比分析表

1.4 厌氧发酵系统

1.4.1 厌氧发酵罐形式分析

厌氧发酵罐是生物天然气工程核心设备之一,目前国内产品通常采用钢制焊接罐体,国外产品采用预制混凝土拼接罐体,通过实际投产项目运行效果来看,钢制焊接罐体存在产气率较低、容易堵塞、施工周期长等问题,因此预制混凝土拼接罐体具有明显优势,预制混凝土板模具根据工程设计容量,通常在设备厂加工好,运输到现场,进行现场混凝土浇筑,拼装容积大,建设周期短,施工难度低。相比钢制罐体,混凝土罐体最大的优点在于防腐蚀性能好,设备寿命长,系统运行稳定可靠。同时,罐体顶部常常装有双膜储气柜,形成发酵和储气一体化装置,既能解决冬季储气装置水封防冻的问题,又能节约单独设置储气装置的费用和占地面积。

1.4.2 厌氧发酵工艺对比

首先需要确定厌氧发酵基本工艺,当前生物天然气工程常用的基本工艺有两种:完全混合厌氧反应发酵工艺(CSTR)和高浓度升流式厌氧污泥床发酵工艺(USR)。

CSTR采用带有搅拌浆的罐式反应器,通过搅拌使物料与菌种充分混合均匀,在罐体内设置加热盘管,罐体外做好保温,维持物料反应温度,具有较高的产气率。USR工艺采用上流式污泥床原理,罐内不设置机械搅拌,产气率偏低,通常只有0.4~1.2。

CSTR发酵工艺有以下特点。

(1)机械搅拌促使物料与微生物充分混合反应,且适用于高浓度物料;

(2)采用产气储气一体化技术,相比传统分体式工艺节省占地面积10%~20%,降低造价10%~15%;

(3)发酵罐顶储气囊通入适量氧气,可去除沼气中大部分的H2S,预脱硫降低了后续沼气净化装置的处理,降低设备投资。

其次需要确定厌氧发酵温度工艺,根据厌氧菌的生活形态,一般分为中温发酵和高温发酵两种,分析比较见表4。

表4 厌氧发酵温度对比分析表

通过对比分析,中温发酵虽然杀菌效果差,但是在后续有机肥生产工序里可以通过二次杀菌,实现无害化处理目标,综合项目整体经济效益,通常选用能耗较低的中温发酵工艺,项目启动初期,利用小型热水锅炉作为热源,机组正常启动后利用CHP发电机组及换热器,将CHP机组余热转换为二次需要的温度,为发酵罐供热,通常供回水温度为60/40℃,以确保罐内35~38℃的发酵温度。

1.4.3 厌氧发酵罐搅拌方式对比

搅拌设备对厌氧发酵效率、系统稳定性及项目收益至关重要,工程中常见的搅拌方式有顶置搅拌、侧搅拌和射流搅拌,但是实际运行效果存在较大差距,分析对比见表5。

表5 搅拌方式对比分析表

罐内浮渣和积砂问题是影响厌氧发酵效率的因素,因此需要选用搅拌效率高、不易形成浮渣的设备,通过实际运行效果来看,顶置可升降式搅拌机适合大型发酵罐,且搅拌效果好。

1.5 沼气净化提纯系统

1.5.1 沼气净化工艺分析

沼气净化主要是进行脱硫处理,将H2S从沼气中分离。目前常见的工艺有干法脱硫、湿法脱硫和生物脱硫,工艺原理及投资、运行费用比较见表6。

表6 沼气脱硫工艺对比分析表

综合以上对比分析可知,由于湿法脱硫成本高,实际工程可采用罐内生物粗脱硫+干法脱硫工艺,既能保证脱硫效率,又能大幅降低沼气净化成本。

1.5.2 沼气提纯工艺分析

沼气提纯主要是对沼气进行脱碳处理,将沼气中的CO2脱除,可以提高甲烷体积分数和沼气热值,经过有效提纯后的沼气中甲烷体积分数可达95%以上。目前主流的沼气提纯技术主要有变压吸附法(PSA)、膜分离法、物理吸收法、化学吸收法和低温分离法,各方法工艺原理及运行效果对比见表7。

表7 沼气提纯工艺对比分析表

经过对比分析,工程实施中可采用工艺技术成熟、占地面积小、甲烷损失率低的膜法分离技术或变压吸附法,能对沼气进行有效脱碳,达到生物天然气标准,可以直接并入城镇天然气门站,也可经过压缩作为CNG进行外销,保证项目收益。

1.6 有机肥加工系统

物料经过厌氧发酵产生沼渣、沼液,利用固液分离机进行分离,沼渣作为固体有机肥原料,沼液作为液体有机肥原料。

固体有机肥生产先经过堆肥发酵,杀灭有害微生物和寄生虫,再经过造粒生产,以便运输销售。液体有机肥生产经过自动熬合、搅拌、过滤和罐装工序,形成浓度高、易储存的产品进行外销或还田。

2 结论与建议

生物天然气项目在我国目前处于起步阶段,大多数设计、建设标准规范仍然是参考现有的沼气工程规范,具有很大的局限性和滞后性,因此需要在大量工程实践基础上,不断总结、完善工艺路线,研究出适合生物天然气工程的先进技术和方法,完善原料、产品、装备、工程质量等一系列认证体系和标准规范,促进这一新型产业健康快速发展。

德国在沼气及生物天然气技术应用领域,一直处于世界领先水平,我国需要多方借鉴一些先进的发展理念。首先应该完善政策支持,中国地大物博,需要地方政府积极响应中央号召,因地制宜制定产业激励政策,例如天然气销售补贴、减少碳排放量补贴、低利息贷款建设资金支持等。其次,需要消化吸收国外先进技术的基础上,针对国内原料情况,加大国产设备研发力度,特别是发酵罐、净化提纯、沼气发电机组的设备国产化。最后,要形成完整的产业链,从原料收储运,到天然气销售、固体及液体有机肥销售,打通产业链,促进项目多方位经济增收。