注浆充填开采对地下水水质的影响研究

曲秋扬,樊振丽

(1. 天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013)

安徽作为村庄下压煤集中的5省之一[1],村下压煤量巨大。若迁村开采,不但选址难、费用高,而且村庄搬迁难度大、经济风险高。为解决村下压煤问题,充填开采是其必走之路。淮北矿区海孜矿Ⅱ102采区开采的10煤层,村庄压煤占采区总工业储量90%以上。为了解决该采区的村庄压煤问题,该矿设计采用离层注浆充填开采的方式,由地面钻孔向采动覆岩离层区高压注入粉煤灰浆液,与隔离煤柱联合形成支撑结构,控制关键层的变形和破坏,从而控制采动后地表沉降,实现不迁村采煤的目的[2,3]。然而,采用注浆充填开采的方式后,浆液对注浆区域水环境(特别是饮用水源)的影响尚不明确,为该技术的推广应用埋下了隐患。通过搜集相关文献,国内学者对充填开采的研究集中在基础理论、充填材料、工程设计、减沉材料等方面[4-10],而针对充填可采对地下水水质的影响鲜有研究。其中,樊振丽对离层充填开采的运移通道和溶质扩散特征进行了研究;朱卫兵对离层充填的理论进行了扩展,提出了“充填体+关键层+分区隔离煤柱”的充填体减沉理论;吴吟等对充填技术现状及材料进行了分析与探讨。因此,为解决该煤矿的实际问题,也为了填补国内对此问题研究的空白,本文针对此项问题做了专项研究。

1 采区概况

1.1 煤层及顶底板条件

海孜矿Ⅱ102采区开采10煤层,平均采高2.8m,倾角平均8°,煤种为焦煤。直接顶为泥岩或粉砂岩,厚度为1.4~2.0m,硬度系数为3.6;基本顶为泥岩或细砂岩,厚度为6~15m,硬度系数为12;直接底为泥岩或粉砂岩,厚度为0.6~2.7,硬度系数为1.9;老底为粉砂岩或细砂岩,厚度为3.1~11m,硬度系数为5.9。此外,煤层顶板中部有一火成岩侵入体,据估算该火成岩侵入体不在覆岩破坏范围内。根据直接顶厚度及硬度系数,判断该顶板覆岩属坚硬类型。

1.2 矿井水文地质条件

该矿煤层顶板上方共4层含水层,分别为新生界第一、二、三、四层含水层,均为承压水。在每两层含水层间具有一层黄色、棕黄色的砂质粘土隔水层,分别为第一、二、三隔水层。其中,第一、二隔水层层厚为13~15m,在薄弱地点,一、二、三含水层会有水流补给现象发生,而第三隔水层均厚为37m,断绝了第一、二、三含水层与第四含水层的水力联系。煤层底板具有二叠系砂岩裂隙含水层和太灰、奥灰岩溶裂隙含水层,会以底板突水的形式向矿井排泄。该矿饮用水源为第一、二和三含水层的上段,其中,一含是目前海孜矿区及其周围村庄生活用水及农田灌溉的主要水源。

2 Ⅱ102采区充填开采现状

2.1 注浆材料的选取

淮北矿区离层注浆充填材料选择临涣煤泥矸石电厂粉煤灰。经过化验,淮北临涣煤泥矸石电厂的粉煤灰活性成分中,SiO2+Al2O3含量达82.58%,CaO含量为4.25%,烧失量小于8%,符合《用于水泥和混凝土中的粉煤灰标准》(GB 1596—91)中Ⅱ级灰标准。在本文的研究中,浆液水灰质量比为:1.4~2.5,浆液水灰体积比是:1.0~1.4。

2.2 注浆层位的确定

Ⅱ102采区主要采用了离层带注浆和采空区注浆两种充填开采方式。离层注浆充填开采主要是利用粉煤灰进行注浆充填,充填位置为导水裂隙带的离层空间。为了保证注浆浆液充填至正确位置,首先要分析煤层开采厚覆岩破坏范围,这里采用经验公式法和数值计算方法计算导水裂缝带发育高度。

2.2.1 经验公式法“两带”高度预计

依据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》中坚硬覆岩类型“两带”预计经验公式预计垮落带和导水裂缝带高度。即:

式中,Hm为垮落带发育高度,m;Hli为导水裂缝带发育高度,m;∑M为累计采厚,m;(单层采厚1~3m,累计采厚不超过15m)。

将采高2.8m代入上述公式中,得出Ⅱ1026工作面垮落带高度为12.80m,导水裂缝带高度为52.24m。

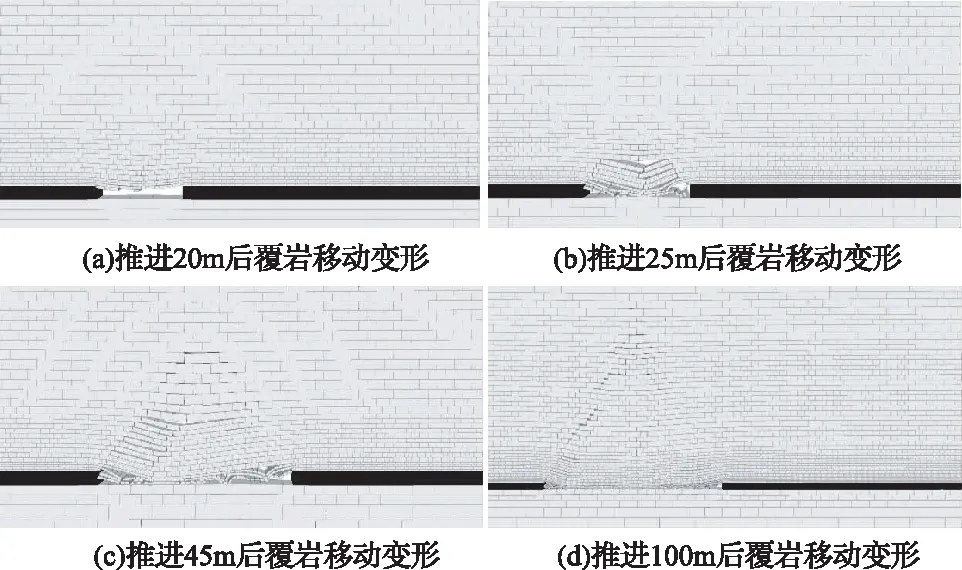

2.2.2 数值法“两带”高度预计

利用3DEC数值模拟对该煤矿的“两带”高度进行计算。大概过程如下:开采20m后,厚度为6m的细粒砂岩层下部岩层破断,堆积进入采空区,中部以及上部岩层弯曲下沉量值加大,为悬顶状态。此时,垮落带高度为1m,导水裂缝带高度约为6m。推进至25m时,细粒砂岩层发生破断,上部岩层仍为悬顶状态;厚度为9m粉砂岩层与下部的细粒砂岩层形成一定量值的水平离层区域,此时垮落带高度为6m,导水裂缝带高度约为8m。推进至45m时,粉砂岩层中下部岩梁破断,并与上部岩层形成较大的离层裂隙区;岩层导水裂缝带高度继续向上向前发育;此时垮落带高度为10m,导水裂缝带高度约为23m。推进至100m时,细粒砂岩岩层随采随冒,呈周期性破断并堆积进入采空区;位于距离煤层底板为46m以上区域以弯曲下沉为主,“两带”发育高度达到稳定,此时垮落带高度为12m,导水裂缝带高度约为46m。工作面不同推进度时覆岩移动变形特征如图1所示。

图1 数值模拟工作面不同推进度时覆岩移动变形规律

因此,综合上述计算结果,当采厚为2.8m时,垮落带高度为12.0~12.8m,导水裂缝带高度为46~52.24m。工程前期离层带注浆粉煤灰浆液主要分布在顶板“两带”之上离层区域(火成岩下至裂缝带顶部),后期为了加强充填减沉效果,将钻孔延伸至导水裂缝带和垮落带充注。

2.3 注浆钻孔设计与施工

2.3.1 钻孔的设计与布置

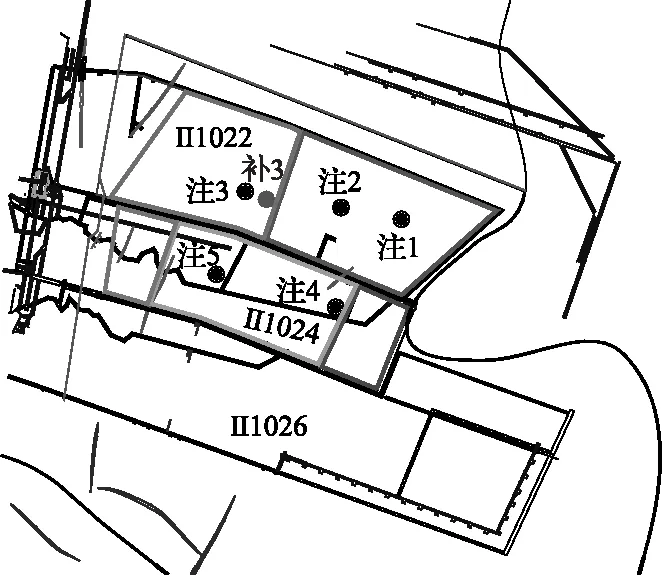

钻孔施工时,松散段需要设置套管,以防塌孔;基岩段按裸孔设计。根据“两带”层位,为保证注浆减沉效果,注浆孔深最终进入裂隙带,甚至是垮落带。

Ⅱ102采区共布置6个注浆孔,注1孔煤层埋深592m,原始孔深431m,终孔层位为火成岩下20m,后经透孔延深至582 m;注2孔煤层埋深595m,原始孔深478m,终孔层位为火成岩下65m,后经透孔延深至601m;注3孔煤层埋深612m,准备在441.87m花管上部开始造斜进行离层注浆。在实际施工中钻具下至320m处受阻,后经透孔至441.47m停止透孔;注4孔煤层埋深636.1m,钻孔深度636m;注5孔煤层埋深647.8m,孔深651.75m,层位在10煤下,孔内花管位置在507.55m以下,该位置位于火成岩下40 m。所有钻孔的注浆层位均进入了垮落带。注浆孔布置如图2所示。

图2 Ⅱ102采区注浆充填钻孔位置图

2.3.2 现场注浆施工

粉煤灰通过汽车运输至Ⅱ102采区地面注浆站,并存放于堆灰场。堆灰场的灰通过铲车铲运至一级搅拌池进行搅拌制浆,然后通过砂浆泵泵送至二级搅拌池进行二次搅拌,之后进入钻孔进行注浆充填。大部分工艺流程露天完成。

2.4 注浆效果分析

通过对不同层位、不同钻孔的注浆量进行分析表明:采区的注采比已经达到51.3%;离层带有效支撑区域面积占整个采空区面积的78%;垮落带有效支撑区域面积占整个采空区面积的70%;叠加后,离层带与垮落带均有效支撑区域面积占整个采空区面积的70%,说明火成岩下采空区主体已经充满,能够形成有效支撑作用。

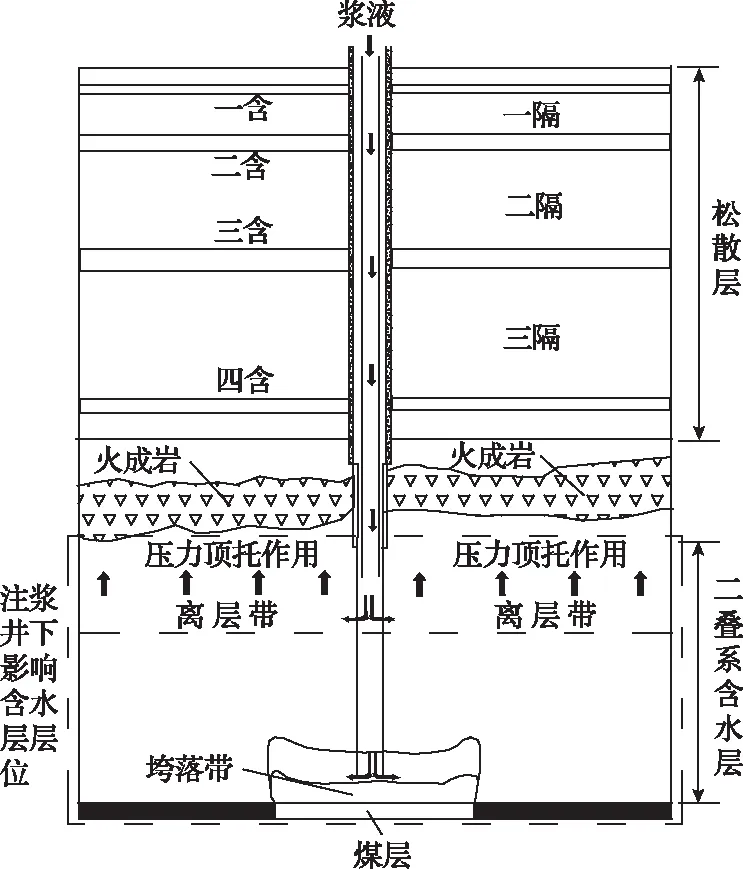

3 粉煤灰浆液运移通道测试

该矿粉煤灰浆液通过管道输送到地下巨厚火成岩层下部离层带和10煤垮落带内,浆液进入注浆层位(离层带和垮裂带)后,下部垮落带注浆体形成支撑体,并影响注浆区域含水层,上部由于巨厚火成岩作为盖层,很好地承受了注浆形成的上向托顶力,分析认为注浆浆液不会影响松散层含水层(如图3所示)。但是,在离层注浆充填开采过程中,注浆浆液是否对煤系地层含水层水质造成影响,不得而知,故设计并实施了注浆区浆液运移通道示踪试验。

图3 海孜矿井下受影响的含水层层位

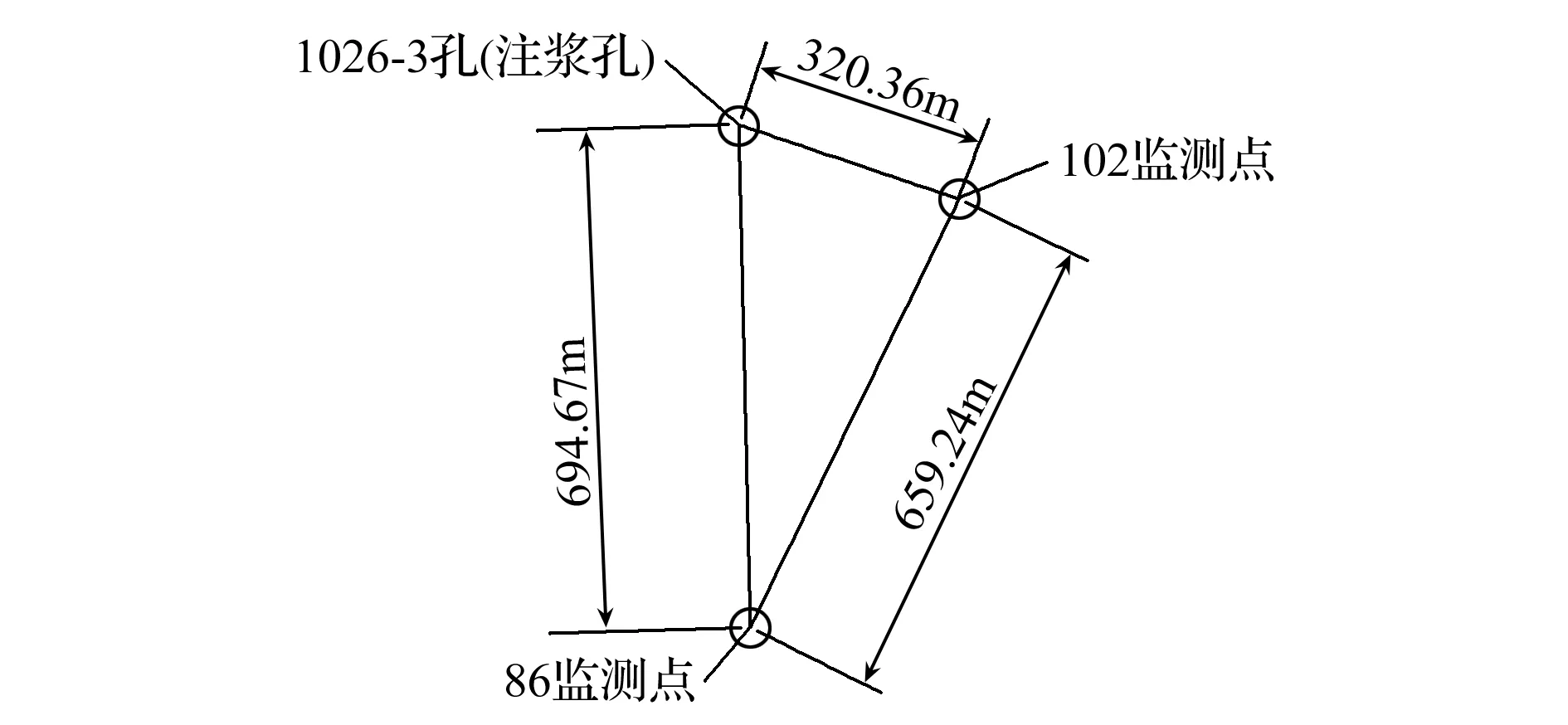

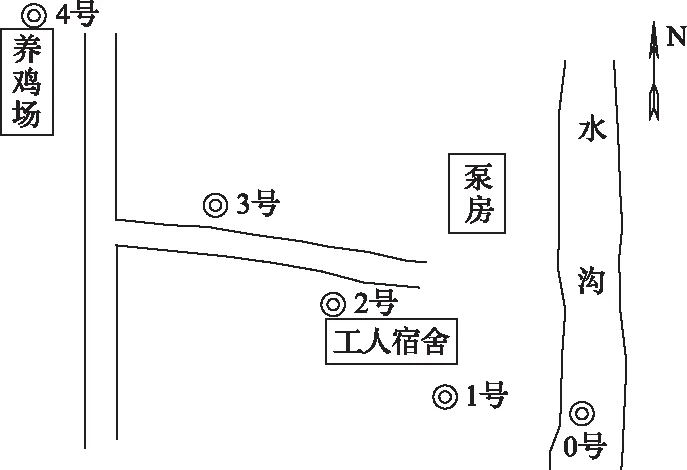

3.1 试验过程

化学示踪试验分析法是示踪试验常用的手段[11,12]。本次试验采用KI作为示踪剂,水样中I-和K+浓度采用PXD-12型数字式离子计测定。为了探究浆液和煤层巷道的连通性,选择注3孔作为投放孔,并选择86大巷和采区轨道巷102巷口作为试验监测点(取样点),如图4所示。

图4 投源孔与井下监测点位置示意图

将KI晶体25kg倒入提前准备好的塑料桶中,注入清水50L,充分搅拌使KI晶体完全溶解,溶解完成后,直接将溶解液泵送至投源孔孔底,泵送功率为106L/min,示踪剂投放后重新向投源孔注入清水,持续19min后停止。至此整个投放过程完成,共用时25min。随后注浆工作继续进行。

在随后的半个月中,对两个监测点每天取样1次,采取水样后及时交付测试人员,现场测试人员在室内进行测试。现场测试的项目为I-浓度,K+浓度的测定由安徽煤田地质测试中心完成。

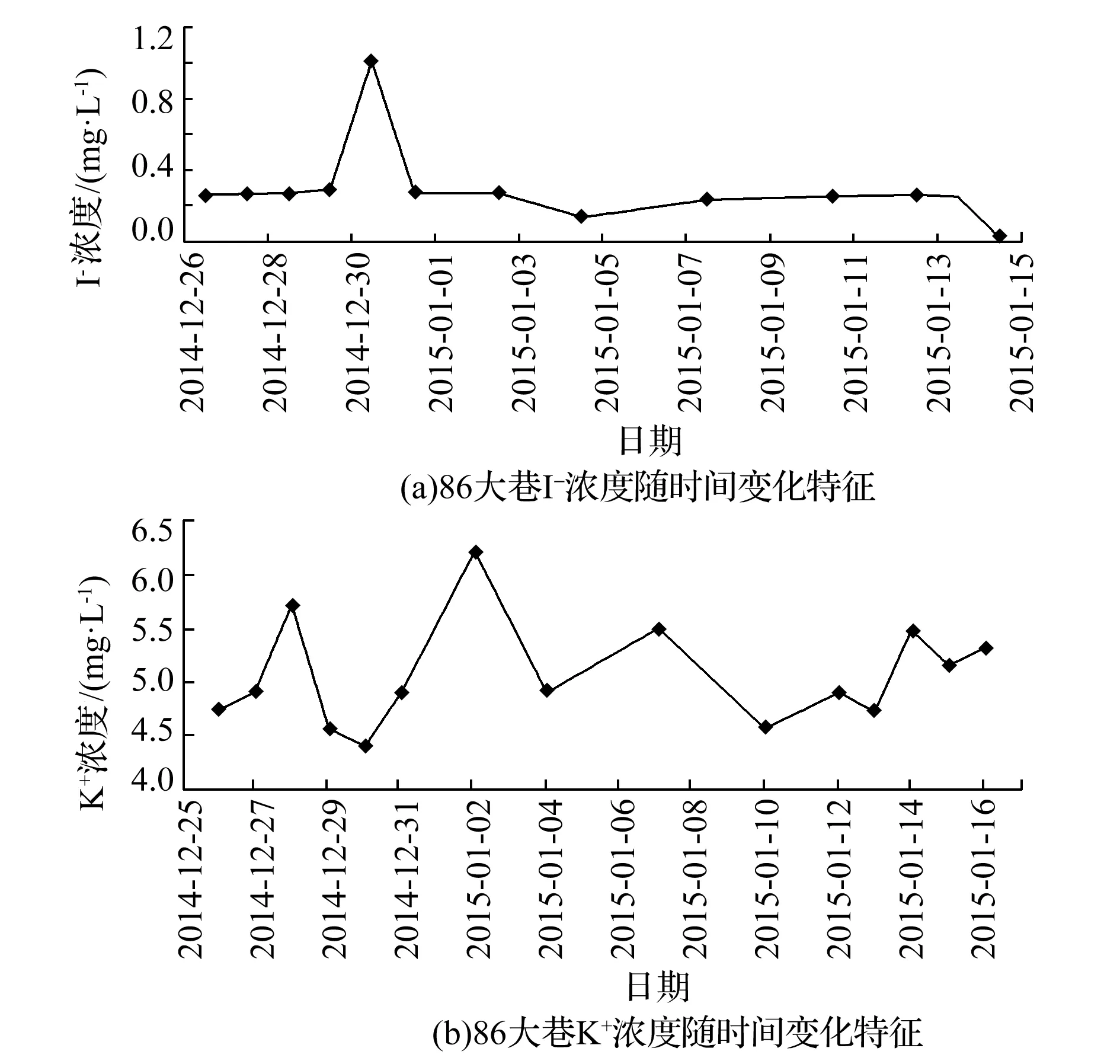

3.1.1 86大巷监测点的测试结果

I-示踪剂从注3孔到86大巷监测点的时间为5d,第6d达到峰值,说明浆液与矿坑水具有水力联系。当试验进行到第9d时,K+浓度达到最大值。然后,K+浓度随时间呈波动式下降,其浓度变化于4.57~5.48mg/L之间,平均5.1mg/L,与试验前期K+浓度值相近(如图5所示)。

图5 86大巷监测点的示踪粒子的检测结果

3.1.2 采区巷道监测点的测试结果

I-测试结果表明示踪剂到达Ⅱ102采区轨道巷监测点的时间为5d,试验进行到第10d,K+浓度达到最大峰值,示踪剂到达Ⅱ102采区轨道巷监测点时间为10d(如图6所示)。

图6 采区轨道巷监测点的示踪离子的检测结果

3.2 测试结论

86运输大巷、Ⅱ102采区轨道巷监测点I-、K+浓度变化特征表明,试验期间,监测点水中I-、K+浓度均出现明显峰值,示踪剂从投源孔水地下水进入到矿坑,浆液与巷道具有一定水力联系。

示踪离子I-、K+在地下水中的运移速度有所差别,K+运移滞后于I-运移。

4 注浆充填浆液运移规律研究

采用粉煤灰制成的浆液中,在注浆后是否会沿裂隙随地下水渗入到坑道或进入到其他含水层中,浆液的运移特征就成为需要探讨的问题。为此,根据采矿地质、水文地质特征,并结合地下水现场示踪试验研究成果,以探究浆液在天然及采动裂隙中的运移规律以及其是否会对矿坑水及浅部含水层水质产生影响。

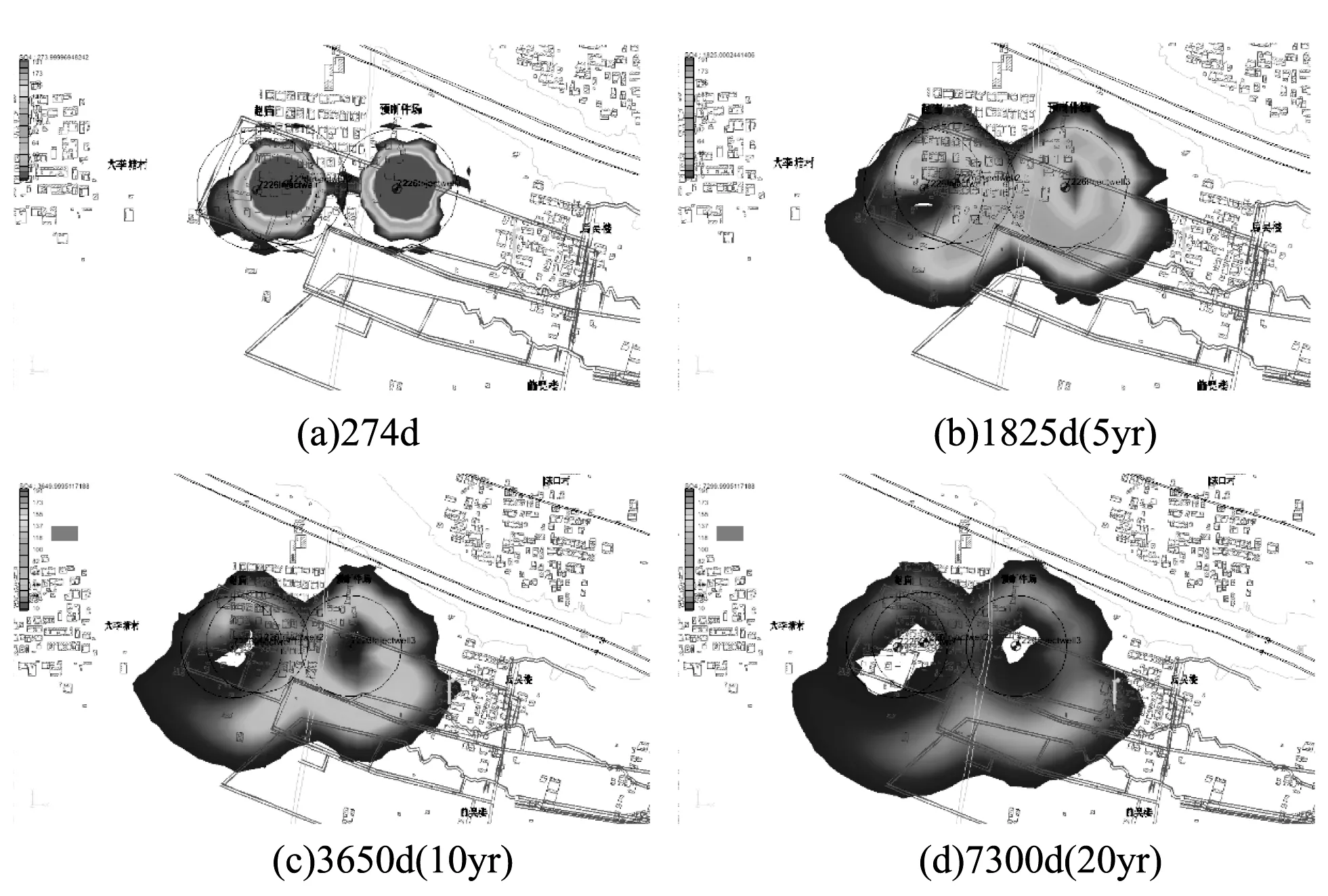

利用GMS数值模拟软件对浆液在天然及采动裂隙中的运移规律进行模拟。

4.1 天然渗流条件下模拟结果

图7 Ⅱ102采区在天然条件下不同时间段内浆液分布范围图

4.2 开采条件下模拟结果

图8 Ⅱ102采区开采条件下浆液在注浆层运移范围

模拟结果表明,无论是开采条件还是天然条件下,由于火成岩的有效阻隔作用,注浆液对火成岩以上含水层无影响,对埋藏深的太灰含水层不产生影响。

5 注浆区地下水环境状况及影响因素研究

5.1 注浆前地下水水质

海孜矿一含、二含和三含上段含水层水质除氟化物和总硬度部分区域小幅超标外,全区地下水水质基本满足地下水Ⅲ类标准,适合作为生活饮用水。四含水样测试结果表明,四含水酸碱度(pH值)偏大,甚至大于Ⅴ类水标准,且K++Na+和Cl-超标,不适合饮用。

研究小组在海孜矿Ⅱ102采区注浆站周围5个取样点以及井下3个取样点进行水样采集,采取量为1.2L/采样点,地面采样点位置如图9所示。

图9 Ⅱ102采区注浆站水样采取点位置示意图

5.2 注浆后地面及井下水质分析

根据采集后的水质化验结果,海孜矿注浆后堆灰场附近区域地下水水质良好,1号和2号取样点水质达标;0号取样点为造纸企业排出的污水沟,水质相对较差,出现氨氮、COD和BOD5超标现象;3号取样点超标成分为汞和硫酸盐,为粉煤灰浸泡液中超标特征组分,疑似受到粉煤灰堆灰场的轻微影响,但是现场调查显示3号取样点距离堆灰场较远,且距堆灰场更近的1、2号水样均合标,分析认为3号水样汞的小幅超标来自农药或其它因素,最终分析认为3号取样点水样汞超标与粉煤灰堆灰场关联不大;4号取样点距离堆灰场最远,水质中只有氟含量超标,与含水层原始背景值一致,不认为受粉煤灰堆灰场影响。

因此,综合分析认为海孜矿地面堆灰场对地下松散层水水质基本无影响。

由于煤系地层砂岩裂隙含水层水质较差,超标离子较多,硫酸盐、氟化物背景值高,判断Ⅱ102采区机巷取样点水样受注浆浆液影响不明显,而86运输大巷取样点出现了粉煤灰浸泡液中特征离子成分砷的成分,由砷元素超标判定该取样点水中含有粉煤灰浆液成分。另外,由粉煤灰基岩注浆层位分析,浆液进入了砂岩裂隙含水层并流入采空区,因此,注浆浆液对海孜矿矿井水有影响。

对海孜矿-1000m水平大巷14#钻孔灰岩水质的检测显示,只有氨氮、氟化物和氯化物指标超标,汞、砷等浆液标志性指标无异常和超标现象,表明浆液对灰岩水无影响。

对井下水仓水质检测显示,矿井混合水中仅氯化物和氟化物超标,说明局部区域原先受注浆浆液影响的砂岩含水层水经过矿井水的稀释,原本超标的矿井水进入水仓后相应的离子均符合标准。

因此,综合分析离层注浆开采对海孜矿矿井水整体上影响较小。

6 结 论

1)覆岩破坏特征模拟研究结果表明:导水裂缝带随着工作面推进尺寸和时间的增加呈现先增大后稳定的趋势,在此期间伴随着离层带的发生、发展、压缩、消失的过程,且离层带发育层位高度也呈现由低至高的趋势,但范围在不断扩大,始终保持在导水裂缝带上部主、亚关键层附近区域。

2)示踪试验表明,86运输大巷监测点、Ⅱ102采区轨道巷监测点水中I-、K+浓度均出现明显峰值,示踪剂从投源孔泵送至地下并经注浆层段进入到采掘空间,注浆浆液与井下采掘巷道具有一定的水力联系。

3)Ⅱ102采区注3孔注浆模拟表明,污染物主要在火成岩之下煤系含水层中运移,这与地下水示踪试验在井巷监测点接收到示踪粒子的结果所得到的认识一致。影响范围主要在距注浆孔1km范围内。无论是开采条件还是天然条件下,由于火成岩的有效阻隔作用,注浆液对火成岩以上含水层无影响,对埋藏深的太灰含水层不产生影响。

4)地面堆灰场大部分区域不受影响,只有3号取样点受轻微影响。