冲击载荷作用下液压支架立柱液压系统特性研究

翟国栋,梁志豪,曲建光,王远德,畅江波

(1.中国矿业大学(北京) 机电与信息工程学院,北京 100083;2.霍州煤电集团公司 吕临能化有限公司庞庞塔煤矿,山西 吕梁 033200)

液压支架立柱回路是支架液压系统中最为重要和最为关键的回路。当顶板断裂迅速下沉时,立柱内部乳化液压力迅速增大,支架的支撑阻力增大。文献[1]将液压支架等效为弹性体,用阶跃载荷模拟基本顶断裂或垮塌时对支架的冲击力,得出冲击载荷作用位置对液压支架各铰接点的影响。文献[2]针对特厚煤层综放自动化开采技术难题,研究了大采高综放工作面液压支架与围岩耦合作用关系,分析了液压支架合理工作阻力确定方法。文献[3]分析了综采面矿压监测资料,建立了支架-围岩相互作用模型,探讨了支架工作状态与厚硬顶板之间的关系。文献[4]以外加载液压支架试验装置为平台,分析了液压支架压缩量的影响因素、变化规律。文献[5]分析了冲击载荷作用于掩护梁不同位置时,掩护梁应力的变化。文献[6]采用理论计算、AMESim特性仿真等方法对立柱冲击系统进行研究,利用AMESim软件模拟了冲击试验时立柱内腔压力快速升高的特性。文献[7]利用光滑粒子流体动力学方法,对所建支架立柱模型进行冲击模拟,解决了立柱流固耦合的问题。文献[8]基于固液耦合理论建立了液压支架的有限元分析模型,有效模拟了液压支架立柱在受到冲击时的应力和应变情况。文献[9]通过对液压支架的内生能量与外生能量进行统一换算,得出基于能量原理的综采支架工作阻力计算方法。

本文在建立立柱液压系统中的立柱模型、大流量安全阀模型和重锤模型的基础上,建立了立柱液压系统的冲击模型;同时对立柱进行冲击试验,研究了立柱液压系统的冲击响应特性,得到了立柱缸体内部乳化液压力峰值及变化曲线,为供液系统及液压支架设计提供了重要依据。

1 立柱冲击模型的建立

1.1 立柱液压系统主要元件的建模

由于立柱、大流量安全阀对液压支架立柱的抗冲击性能起决定性作用,在液压元件设计库(HCD)中搭建了相应的液压模型。而对液压支架立柱的抗冲击性能作用不大的元件,可以从液压库中直接调用[10]。

1.1.1 立柱的建模

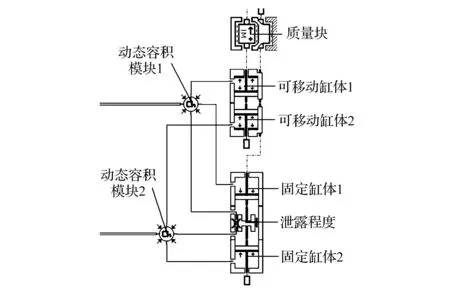

以ZY8640/2550/5500型掩护式支架立柱为研究对象,该支架立柱是双伸缩立柱,主要由一级缸、二级缸、活柱、导向套和密封圈等零部件组成。应用AMESim仿真软件分析缸体内部乳化液受冲击后压力变化,在液压元件设计库中选择合适的元件搭建立柱模型,如图1所示。

图1 立柱的AMESim模型

在设置仿真参数时,使用ZY8640/2550/5500型掩护式支架立柱的实际结构。如图1所示,BAP11和BAP12组成固定缸体,根据立柱结构,BAP11中的活塞直径为400mm、杆径为380mm,BAP12中的活塞直径为400mm、杆径为0mm;BRP17和BRP18组成可移动的缸体,根据结构,BRP17中的活塞直径为290mm、杆径为260mm,BRP18中的活塞直径为290mm、杆径为0mm;立柱冲击过程中主要承受直接顶自重产生的静载荷和基本顶跨落形成的冲击载荷,选用能够相对运动的质量块MAS30模拟直接顶产生的静载荷及顶梁的自重,根据实际工况,顶梁重量m1为5250kg、直接顶等效质量m2为62450kg;考虑到活塞杆和活塞间的泄露,用BAF02来表示泄漏程度,根据活塞结构,活塞外径为290mm、直径间隙为0.02mm、接触长度为222mm;用动态容积模块BHC11-1和BHC11-2来表示立柱上下两腔,由上下腔实际结构,上腔闭死容积为108000cm3、下腔闭死容积为200000cm3。主要参数见表1。

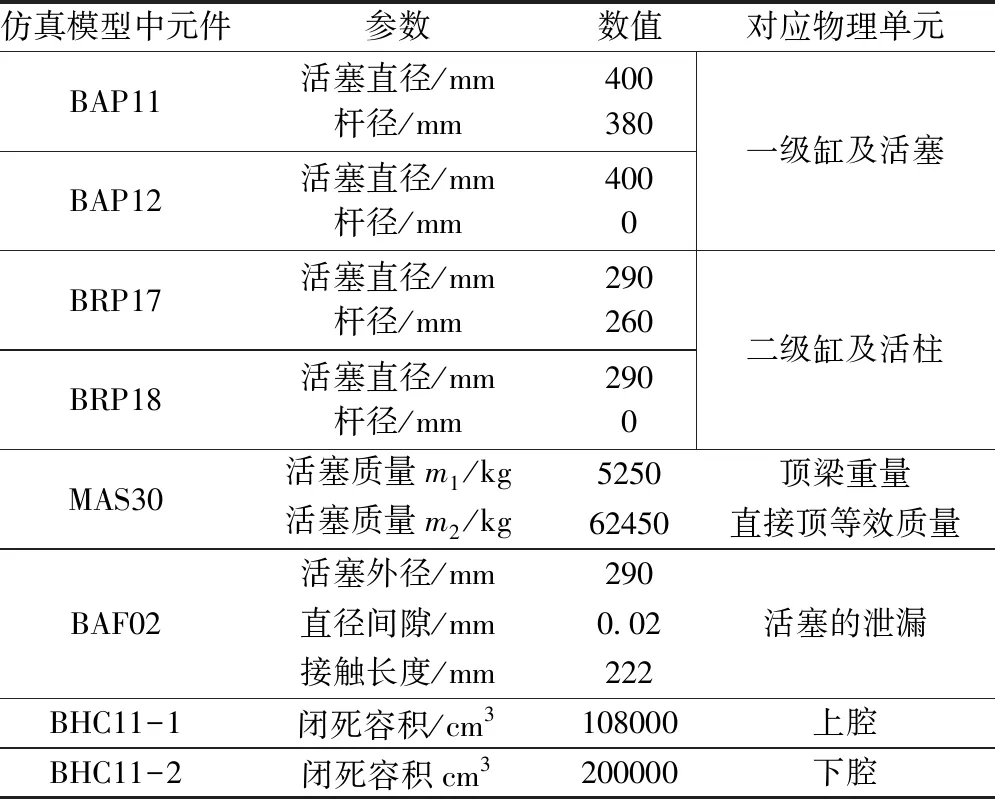

表1 立柱主要参数

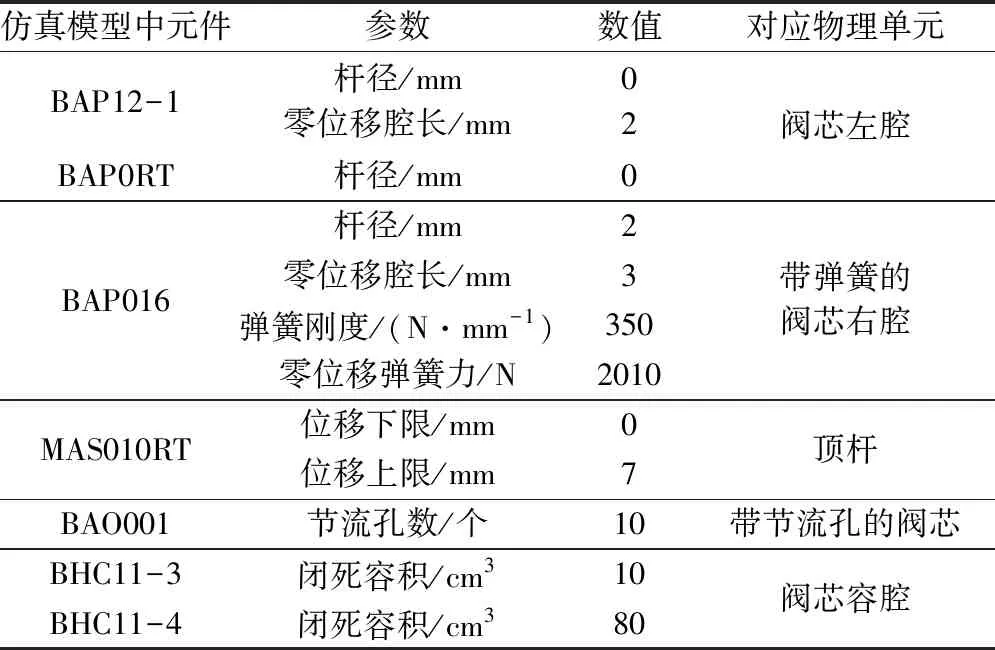

1.1.2 大流量安全阀的建模

在液压元件设计库中搭建大流量安全阀的仿真模型,选用确定容积的活塞BAP12-1和可变容积的活塞BAP0RT模拟阀芯左腔,根据安全阀结构,BAP12-1中的杆径为0mm、零位移腔长为2mm,BAP0RT中的杆径为0mm;用活塞BAP016模拟阀芯右腔,根据安全阀结构,BAP016中的杆径为2mm、零位移腔长为3mm,根据缺省数值,弹簧刚度为350N/mm、零位移弹簧力为2010N;用质量块MAS010RT表示顶杆,根据实际工况,顶杆位移下限为0mm、位移上限为7mm;用带环形孔的短管BAO001表示阀芯,根据阀芯实际结构,节流孔数为10;用动态容积模块BHC11表示阀芯容腔,根据实际结构,BHC11-3闭死容积为10cm3、BHC11-4闭死容积为80cm3。大流量安全阀模型如图2所示,主要参数见表2。

图2 大流量安全阀AMESim模型

表2 大流量安全阀主要参数

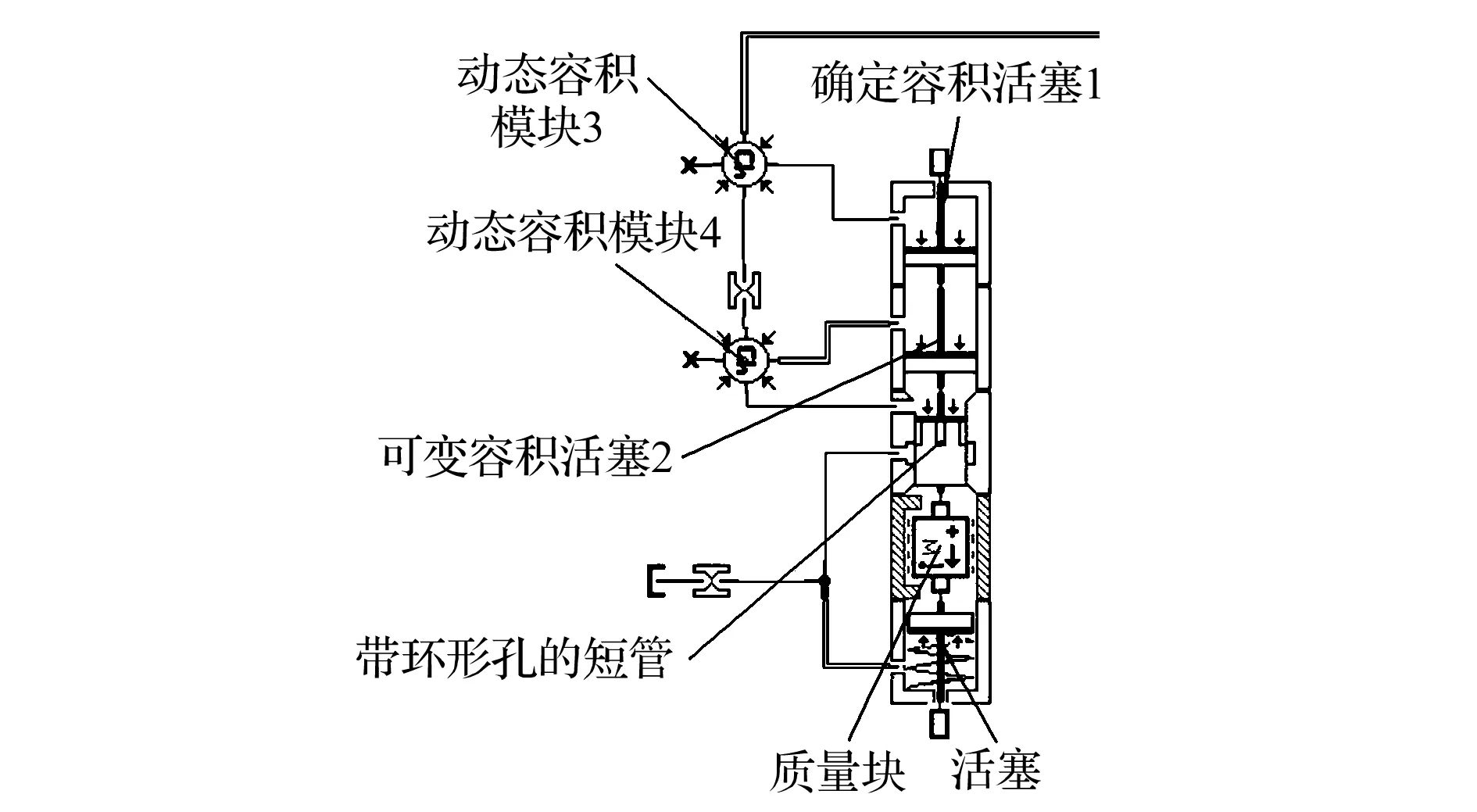

1.2 重锤的建模

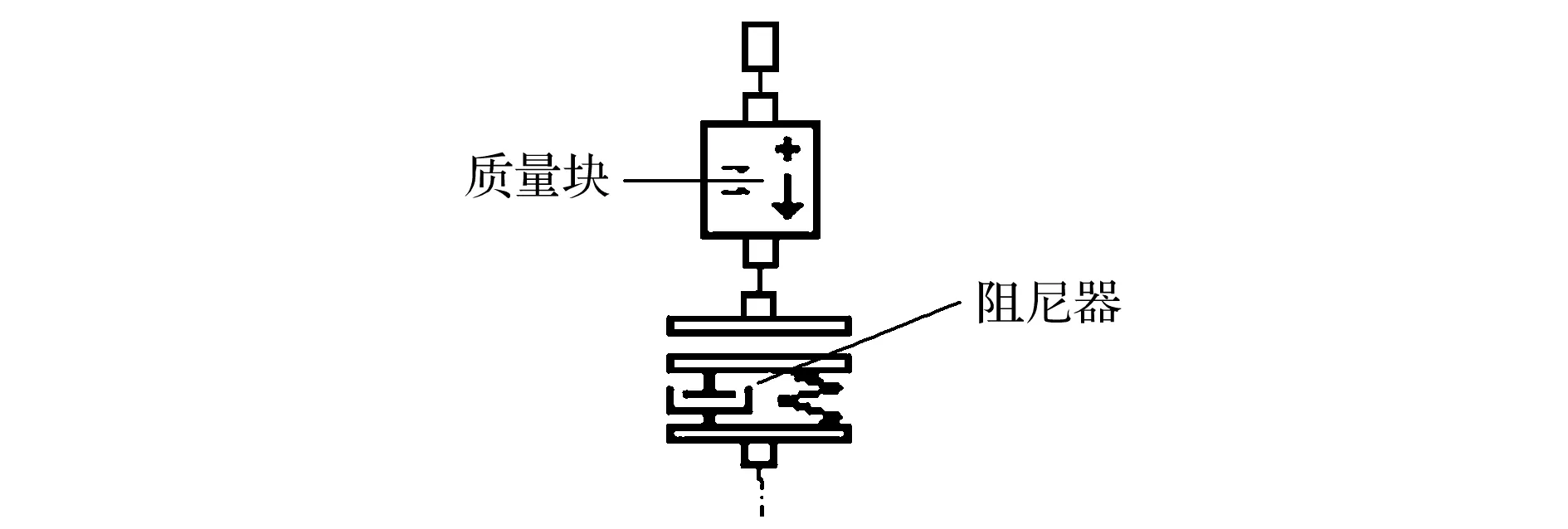

重锤冲击模型是用质量块MAS002自由下落冲击立柱,参考实际工况,质量块MAS002质量为28000kg,倾角为90°;阻尼器LSTP00A中的间隙来限制质量块下落的距离,根据缺省数值,LSTP00A接触刚度为100000N/mm、初始位置碰撞间隙为400mm,来减弱质量块和立柱之间的反弹量。重锤冲击模型如图3所示,主要参数见表3。

图3 重锤AMESim模型

1.3 立柱液压系统的冲击模型

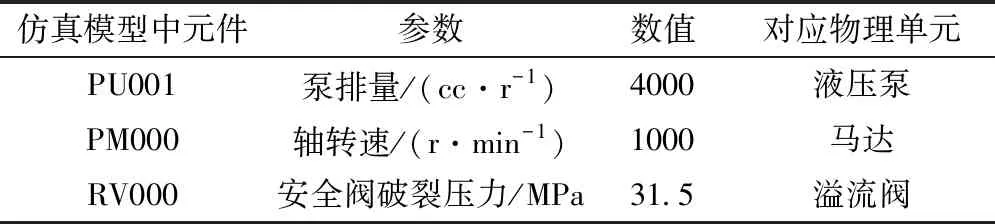

立柱液压系统对立柱的抗冲击性能影响较小的元件,可以直接从液压库中选择模型调用。用PU001模拟液压泵,根据软件缺省数值,泵排量为4000 cc/rev;用PM000模拟马达,根据软件缺省数值,轴转速为1000 rev/min;用RV000模拟溢流阀,根据缺省数值,安全阀破裂压力为31.5MPa,主要参数见表4。

表3 重锤主要参数

表4 部分元件的主要参数

从液压设计库中调用液压元件模型,从机械库中调用电机元件模型,从信号库中调用脉冲信号元件模型,将这些元件与立柱模型,大流量安全阀模型,落锤模型等按液压支架原理连接起来,在AMESim中搭建液压回路模型,组成立柱液压系统的冲击仿真模型如图4所示。

图4 立柱液压系统AMESim冲击仿真模型

2 AMESim仿真模型运算

完成立柱液压系统冲击仿真模型草图后,还需要给定约束条件,完成外部负载的设置。根据国标《煤矿用液压支架第2部分:立柱和千斤顶技术条件》(GB25974.1—2010)要求:立柱用不小于10000kg重物下落冲击质量轴向[10];在实际采场中,断落岩块的下落速度一般不超过3m/s;立柱缸体腔内最大压力均在冲击发生作用0.1s内出现[11]。因此,为了满足试验要求,设落锤质量为28000kg,接触速度为3m/s,冲击时间为0.15s。假设对立柱的冲击是发生在支架承载恒阻阶段,需要利用换向阀完成支架的升柱动作并保压。利用信号、控制库中分段线性信号源完成上述参数设置,进入仿真模式,设置仿真终止时间和输出时间间隔,然后进行计算。

3 AMESim仿真结果分析

3.1 立柱升柱承载阶段

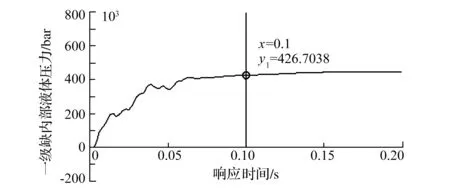

以x轴代表响应时间,y轴代表一级缸内压力,立柱升柱阶段压力-时间曲线如图5所示。开始阶段存在一段零压力区,是高压乳化液从液压泵到立柱腔体所需要的必要耗时;前0.1s内立柱内部压力不断升高,二级缸和活柱外伸到立柱的限制位置,此时立柱整体长度为5m;当立柱升到限制极限位置时,立柱内腔的压力稳定在工作压力42.4MPa附近,液压泵停止供液,液控单向阀关闭,达到了立柱的设定工作压力。

图5 立柱升柱阶段压力-时间曲线图

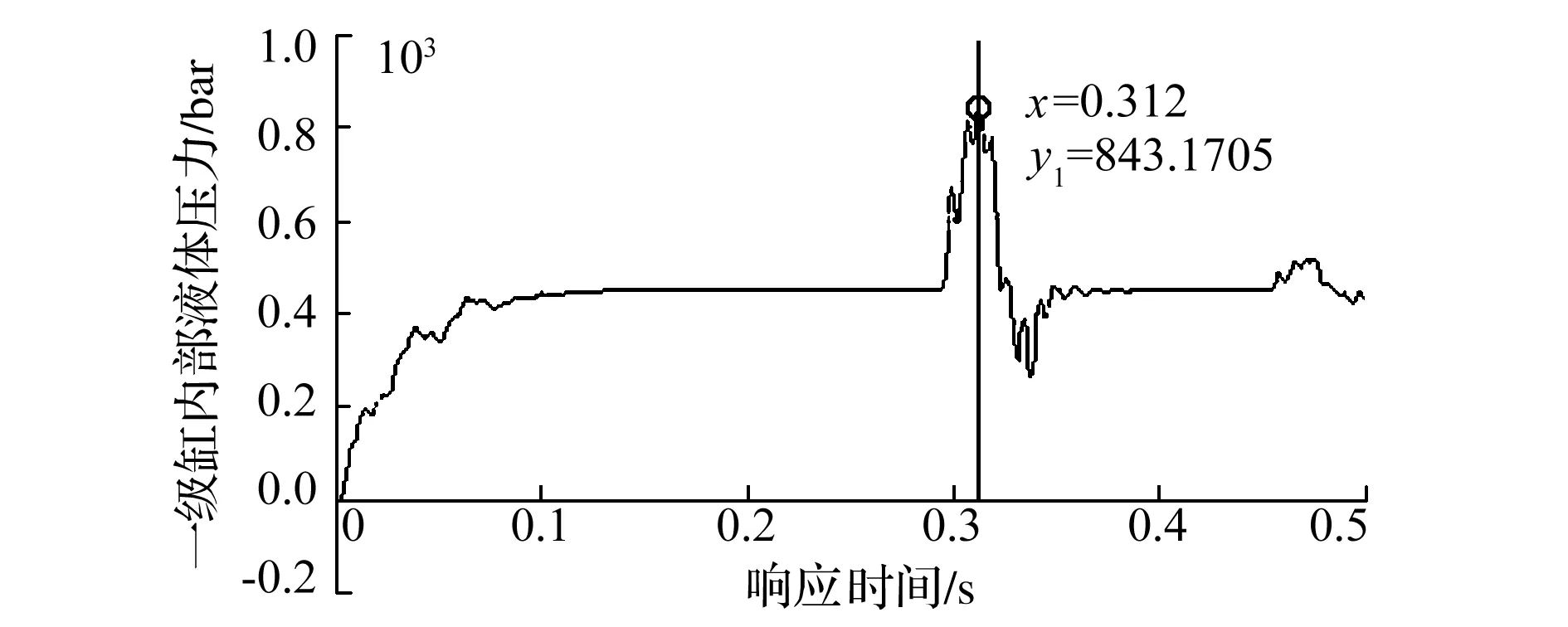

3.2 立柱受冲击后缸体内压力变化

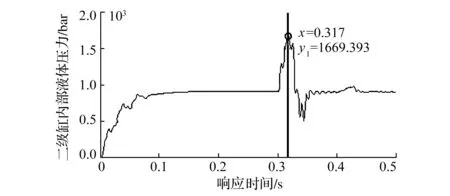

以x轴代表响应时间,y轴代表一级缸内压力,受冲击后的压力-时间曲线如图6所示。以x轴代表响应时间,y轴代表二级缸内压力,受冲击后的压力-时间曲线如图7所示。弹性制动器中的间隙为400mm,重锤自由落体需要0.28s接触到立柱体。立柱系统受到重锤冲击后,内部乳化液压力增大,一级缸内乳化液压力在22ms内达到84.32MPa,二级缸在27ms内达到166.94MPa。二级缸内压力明显大于一级缸内压力。主要由于二级缸相对于一级缸尺寸较小,内部高压乳化液较少,根据能量守恒定律,二级缸内乳化液压力能比较大。

图6 一级缸内部液体压力-时间曲线图

图7 二级缸内部液体压力-时间曲线图

3.3 不同条件下立柱受冲击作用的影响分析

3.3.1 不同重锤质量条件下的冲击试验

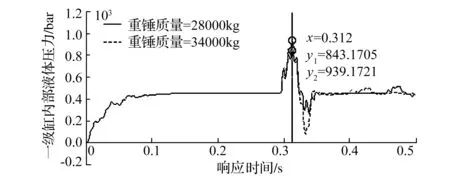

以x轴代表响应时间,y轴代表一级缸内压力,实线为重锤质量为28000kg情况下的压力-时间曲线,虚线为重锤质量为34000kg情况下的压力-时间曲线,如图8所示。两种情况下出现压力峰值分别为84.32MPa、93.92MPa,但达到压力峰值的响应时间都在0.312s左右。由此可见,质量较大的重锤产生的冲击能量更大,但由于重锤质量相差较小,所以两者达到压力峰值的响应时间基本相同。

图8 不同质量冲击下的压力-时间曲线图

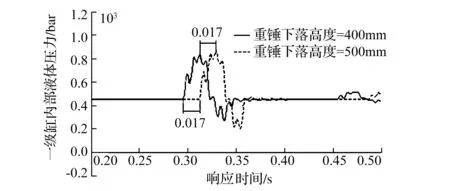

图9 不同高度冲击下的压力-时间曲线图

3.3.2 不同下落高度条件下的冲击试验

以x轴代表响应时间,y轴代表一级缸内压力,实线表示重锤下落高度为400mm情况下的压力-时间曲线,虚线表示重锤下落高度为500mm情况下的压力-时间曲线,如图9所示。两种情况下,冲击开始时间虽相差0.017s,但峰值出现时间也相差0.017s。由于重锤下落高度相差较小,所以两者压力达到峰值的响应时间基本相同。

4 结 论

利用AMESim仿真软件搭建了立柱液压系统的冲击模型,对系统中关键元件立柱和大流量安全阀,按照它们的实际尺寸及特性进行模型重建,按照国家对煤矿用液压支架标准要求和实际情况,对立柱进行冲击试验。在立柱升柱承载阶段,液压支架立柱的额定工作压力设定为42.4MPa。在冲击载荷作用下,一级缸内液体的最大压力84.32MPa,二级缸内液体的最大压力166.94MPa,二级缸的压力明显大于一级缸,生产实践中需要加强二级缸的强度及抗冲击性能。在重锤质量为28000~34000kg 和下落高度为400~500mm时液压支架立柱系统达到压力峰值的响应时间基本一致,可以设定更大的重锤质量范围和下落高度范围来进一步研究液压支架立柱的冲击响应性能。