深部采区轨道下山巷道钢丝绳网锚注支护技术研究

李如波,涂兴子,翟新献,李明远,肖同强,黄广帅

(1.平顶山天安煤业股份有限公司,河南 平顶山 467000;2.河南理工大学能源科学与工程学院,河南 焦作 454000;3.淮北市平远软岩支护工程技术有限公司,安徽 淮北 235000)

随着煤炭资源的长期高强度开采,平顶山矿区多数矿井进入了深部开采。深井采准巷道通常位于煤层底板,围岩岩性较差,受采动影响后,围岩变形量大、支护困难,影响到煤矿的安全高效生产[1-6],其中受采动影响的采区轨道下山巷道,受两侧工作面的多次采动影响后巷道变形极其严重,在数十年的服务年限内,巷道长期处于“翻修—失修—再翻修—再失修”的恶性循环状态,采用常规的联合支护技术需要经过多次翻修,巷道仍难以满足正常使用要求[7-12]。平顶山天安煤业有限公司五矿(简称平煤五矿)己三下延采区轨道下山,巷道采用“锚杆(索)+U型钢拱形支架”联合支护翻修后,仍然出现较大变形,严重影响到煤矿的安全生产。为此,本文针对平煤五矿己三下延轨道下山进行采区巷道钢丝绳网锚注支护技术研究。

1 工程概况

平煤五矿位于河南省平顶山矿区西部,为平顶山矿区的主干矿井之一。经过技术改造后,2012年矿井核定生产能力200万t/a。目前生产水平为第二水平,生产采区为己三采区和己三下延采区,主要开采已15、已16-17煤层,开采深度为700~1000m。

平煤五矿己三下延采区为双翼采区,布置四条采区下山即轨道下山、运输下山、东翼回风下山、西翼回风下山,四条下山周围布置有暗斜井和进风行人巷,采区巷道布置如图1所示。运输下山、东翼回风下山、西翼回风下山均为煤层巷道;轨道下山为底板岩石斜巷,距己15煤层底板19.3~28.8m;巷道倾角12°,围岩为泥岩和泥质灰岩;巷道埋深968.2~838.8m,属于深井软岩巷道。

图1 己三下延采区巷道布置平面图

己三下延采区轨道下山上段采用锚杆(索)支护或U型钢可缩性拱形支架支护,当采区两侧已15、已16-17煤层工作面开采后,轨道下山将出现剧烈变形。经过翻修以后,巷道仍然出现持续流变,每1~2a翻修一次,巷道维修工程量大,维修费用高。

2 轨道下山巷道变形破坏机理

2.1 围岩变形破坏现状

随着矿井开采强度的增加,矿井开采深度和巷道断面越来越大,深部采准巷道的支护问题越来越严重。平煤五矿己三下延采区轨道下山全长1200m,巷道断面为直墙半圆拱,原支护形式为锚(索)网喷支护。巷道掘出1~2a,轨道下山出现顶板下沉、片帮、喷层开裂、金属网撕裂、锚杆失锚等严重变形破坏。轨道上山上部470m巷道,采用“36U拱形支架+喷射混凝土联合支护”翻修后,局部地段仍底鼓,巷道失修严重。轨道上山中部有130m巷道,采用“36U拱形支架+喷射混凝土+锚注支护”翻修后,两帮变形不明显,有底鼓现象。轨道上山下部600m巷道,采用“36U拱形支架+喷射混凝土+锚注支护”翻修后,巷道两帮和顶底板变形仍然严重,局部出现尖顶、底鼓现象。由上述分析可以看出,翻修后轨道下山仍出现全断面持续变形、围岩破碎区持续扩大的现象,围岩松散破碎,围岩承载能力较低,因此采用目前的支护形式需要对轨道下山进行二次或者多次翻修,显著增加了翻修巷道围岩控制难度。

2.2 围岩变形破坏原因分析

巷道围岩稳定性主要取决于围岩应力、围岩性质,以及支护方式和支护参数。

2.2.1 围岩应力情况分析

平煤五矿位于平顶山矿区西部,西部井田最大水平主应力与垂直应力的比值即侧压系数为 0.60~0.92,地应力以垂直应力为主,属于自重应力场类型。统计结果表明,井田地应力中垂直应力与埋深之间满足下列关系[1-4]:

σV=0.0179H+5.5351

(1)

式中,σV为测点垂直应力,MPa;H为测点埋深,m。

随着埋深的增加,地应力升高,井田地应力中垂直应力和水平应力逐渐增大。轨道下山巷道埋深839~968m,平均903.5m,因此地应力中垂直应力达到21.7MPa,属于深井巷道。

2.2.2 围岩岩性及采动影响情况分析

轨道下山位于己组煤层底板泥岩或碳质泥岩岩层中。围岩碎裂后成为散体,强度较低,属于深井软岩巷道。此外轨道下山受两侧工作面的采动应力的影响以及巷道群掘进扰动应力的影响:轨道下山位于采区中部,巷道两侧的准备巷道较为密集,巷道两侧共布置5条巷道,即西侧布置有西翼回风下山和胶带暗斜井;东侧布置有运输下山、东翼回风下山、进风行人巷,相邻巷道间距为20~40m。除受到周围平行巷道的影响外,轨道下山还受到采区车场等交错巷道的影响,所以在一定程度上,密集巷道开挖将引起轨道下山巷道围岩应力升高。

己三下延采区为双翼下山采区,采区划分为6个区段,区段内布置走向长壁采煤工作面,煤层间实行下行开采。轨道下山位于采区中部、已16-17煤层底板岩层中。轨道下山距西翼工作面终采线120~150m,距东翼工作面停采线200~300m。目前,位于轨道下山两侧的已组煤层采煤工作面已经全部回采结束。轨道下山处于两侧采空的固定煤柱支承压力长期作用下,巷道围岩呈现出明显的流变特性。

2.2.3 支护方式和支护参数

轨道下山原支护采用锚网喷支护,在高地应力和多次采动应力作用下,围岩出现了严重的变形,说明锚网喷支护方式和支护参数难以满足巷道围岩稳定要求。

当出现较大变形后,轨道下山采用了“36U拱形可缩性支架+喷射混凝土”联合支护进行翻修,局部地段增加了锚注支护。但是,金属支架属于被动支护,不能及时控制围岩变形,出现局部集中载荷,导致支架承载能力严重下降,致使围岩变形得不到有效控制,恶化了围岩条件,以致出现“翻修—失修—再翻修—再失修”的恶性循环。而轨道下山局部采用锚注支护的地段,由于注浆加固后围岩强度得到较大提高,围岩承载能力提高,围岩控制效果得到相应改善,所以巷道翻修时间延长。但由于轨道下山底板未进行支护或加固,锚注支护参数和支护结构不合理,因此局部地段巷道仍出现尖顶、两帮内移和底鼓等现象。

综上所述,围岩应力高、岩性差且受采动影响,以及锚注支护方式及支护参数不合理,致使轨道下山围岩出现严重变形破坏。

3 轨道下山围岩稳定控制原则

在采动影响下,平煤五矿采区轨道下山巷道围岩变形破坏特征为:①经历掘巷和翻修两次大的变形后,巷道顶板、两帮及底板出现了全断面严重变形破坏;②翻修后,巷道围岩处于峰后破坏区,围岩比较破碎,其承载能力大幅度下降,在高应力作用下,巷道围岩破碎区仍持续扩大;③ 当巷道围岩出现较大变形后,混凝土喷层出现大面积开裂,甚至出现脱落、片帮,锚网喷支护逐渐失效,围岩稳定性降低等现象。

3.1 深部巷道锚网注联合支护存在的主要问题

1)普通喷射混凝土存在允许变形量小、抗拉强度较低的缺陷,属于脆性材料。当允许变形量超过50~100mm,混凝土喷层出现裂缝、破碎、松动和脱落等变形破坏现象,喷射混凝土支护失效。当喷层开裂松散以后极易引起混凝土喷层内部金属网或钢筋网腐蚀和混凝土劣化,这是造成锚网注支护失效破坏的主要原因。因此现有喷射混凝土支护已经难以适应深部软岩巷道大变形和长期流变的地质条件。

2)现有锚网支护的金属网(钢筋网)难以与巷道围岩密贴,且金属网网孔偏小,混凝土喷层与巷道围岩不密实甚至离层,深部软岩锚网支护性能降低。受金属网阻挡作用,将围岩面的凹陷区域阻挡。当喷射压力或喷射距离较远时,喷射混凝土可能堆积在金属网的外面,在金属网的内面形成空洞或松散区。

3)现有的围岩注浆锚杆一般由普通镀锌无缝钢管加工而成,注浆锚杆没有预紧力和锚固力,仅仅对围岩起到注浆加固的作用,起不到锚杆锚固的性能。

3.2 轨道下山围岩稳定控制原则

针对轨道下山巷道变形破坏特征和目前深部巷道联合支护中存在的问题,提出了轨道下山围岩稳定控制原则。

1)全断面支护原则。由于轨道下山出现了顶板、两帮以及底板的全断面破坏,仅对顶板和两帮进行支护,顶板和两帮的压力则向底板转移和释放,将造成底板破坏。而底板的破坏则会减弱顶板和两帮的着力基础,最终引起顶板和两帮的变形,形成“底板破坏→两帮破坏→顶板破坏”的围岩破坏顺序。

2)强化围岩自身承载能力原则。翻修巷道围岩破碎深度大,承载能力显著下降,采用U型钢可缩性金属支架进行支护,难以利用围岩自身的承载能力,且金属支架属于被动支护,其承载能力有限,加剧了围岩和支护结构的破坏。通过锚杆支护或注浆加固改善围岩性质,提高围岩强度,才能避免在高应力作用下围岩破碎区和塑性区的进一步扩大。

3)柔性喷层支护原则。目前锚网喷支护的金属网混凝土喷层的柔性较小,当围岩发生较大变形时,混凝土喷层易发生开裂破坏,喷层的支护作用逐渐减弱。通过在混凝土喷射前铺设钢丝绳网,特别是通过分层铺设钢丝绳网时,能够有效地提高混凝土喷层的柔性和抗拉强度,提高喷层的密闭和整体支护作用,有效地防止混凝土喷层开裂和脱落。

4 钢丝绳网锚注支护工业性试验

依据轨道下山围岩稳定控制原则,2011年12月在轨道下山下段进行钢丝绳网锚注支护工业性试验。试验地段长度200m。试验地段西翼己17-23220工作面、东翼己17-23190和己17-23210工作面尚未开采。

4.1 巷道翻修施工

基于目前深部巷道锚网注联合支护中存在的主要问题,轨道下山采用下列施工法进行翻修:

1)采用光面爆破法甚至风镐施工成巷,减少对围岩的扰动,围岩暴露以后及时进行初次喷射混凝土。

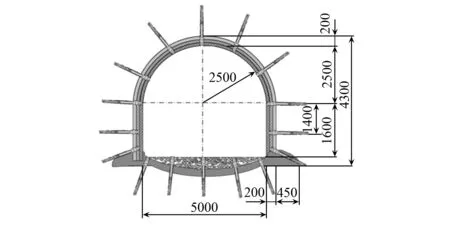

2)巷道围岩初喷以后,在围岩悬挂钢丝绳网,利用金属锚杆进行固定,之后喷射混凝土;重复挂网喷射混凝土。最终在巷道围岩形成一定厚度的钢丝绳网混凝土喷层。选用的金属锚杆为高强度左旋无纵筋螺纹钢锚杆,规格直径Φ22mm×2400mm,间排距700mm×700mm。钢丝绳网为新近报废的矿用钢丝绳经过无油化处理加工处理,由主副绳编制而成的经纬网。将矿用钢丝绳制作成径向和环向单股或双股的细钢丝绳,其中细钢丝绳轴向长度不得小于10m,环向长度必须横贯巷道底板除外的整个断面周长。径向和环向细钢丝绳分为主绳和副绳,主绳为双股,副绳为单股,单股绳直径Φ4~10mm。利用锚杆将主绳固定到围岩表面。巷道围岩混凝土喷层由各分层细钢丝绳和分层喷层组成,喷层断面结构如图2所示。其中第一、二、三次喷层厚度分别为80mm、60mm、60mm,喷层总厚度200mm。

1—第一层喷射混凝土;1A—第一层锚杆;1B—第一层钢丝绳;2—第二层喷射混凝土;2A—第二层锚杆;2B—第二层钢丝绳;3—第三层喷射混凝土;3A—第三层锚杆;3B—第三层钢丝绳主绳;3C—第三层钢丝绳副绳;4—第四层喷射混凝土图2 柔性混凝土喷层结构剖面图

3)施工巷道底板卸压槽,改善巷道围岩应力状态,在巷道围岩中原生裂隙扩张并出现新的次生裂隙,有利于巷道后期围岩注浆。利用风镐在巷道底板两脚开挖卸压槽。卸压槽形状为矩形,深度1.5~2.0mm,宽度800mm。卸压槽以巷道两帮边界线为卸压槽中心对称线。卸压时间在10~15d。卸压以后利用喷射混凝土将底板卸压槽重新充填充实。

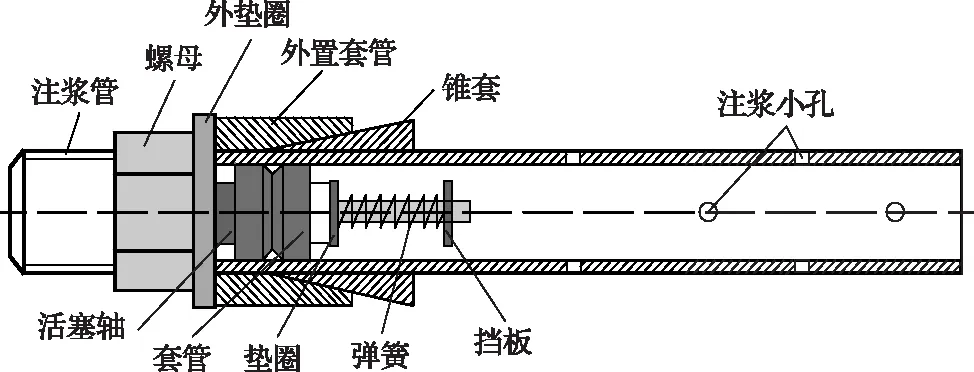

4)巷道底板卸压以后,利用自闭式注浆锚杆对围岩(含底板)进行分次注浆加固,提高注浆效果。首先打浅部注浆孔,安装注浆锚杆,进行浅部围岩注浆;浅部围岩注浆结束以后,打深部注浆孔,安装注浆锚杆,进行深部围岩注浆。巷道锚网喷支护以后,滞后对围岩进行第一次浅孔注浆。浅部注浆锚杆直径Φ22mm×1800mm,间排距1500mm×1500mm;待注浆液凝固以后,对围岩进行第二次深孔注浆。深孔注浆锚杆直径Φ22mm×2200mm,间排距1500mm×1500mm,注浆孔深2500~3500mm,其中超出注浆锚杆以里的部分为裸孔。注浆锚杆与围岩表面垂直。底角注浆锚杆下扎角度30°~45°。喷射混凝土采用525#普通硅酸盐水泥,水∶水泥∶沙重量比为1∶2∶2。全断面注浆锚杆布置如图3所示。自闭式注浆锚杆结构如图4所示。该锚杆采用壁厚4mm,6″无缝钢管制作而成。注浆锚杆直径Ф22mm。在锚尾螺纹800mm以内的杆体上,按间排距150mm×150mm顺序在钢管上钻出直径Φ6mm注浆小孔。注浆材料采用525#普通硅酸盐水泥浆液。根据现场注浆试验,第一次注浆压力控制在2.0~ 2.5 MPa,其中底脚注浆锚杆的注浆压力高于顶板和两帮围岩的注浆压力,一般控制在3.0~ 3.5 MPa。第二次注浆压力高于第一次注浆压力,注浆最终压力稳定在3.5MPa。

图3 轨道下山注浆锚杆(索)布置断面(mm)

图4 注浆锚杆结构示意图

4.2 围岩控制效果

2011年12月平煤五矿己三下延采区轨道下山采用钢丝绳网锚注支护翻修施工以后,轨道下山经历了西翼己17-23220工作面和东翼己17-23190和己17-23210工作面两侧采动影响,当两侧工作面停采以后,轨道下山仍处于较稳定变形状态。

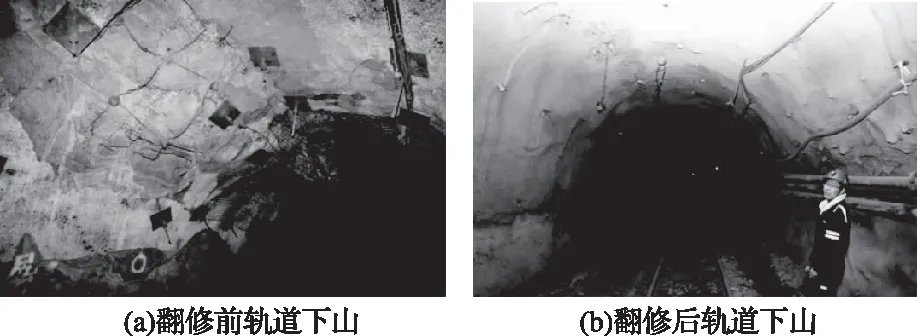

根据平煤五矿支护实践,采用“U型钢拱形支架+喷射混凝土支护+锚杆(索)”支护等联合支护翻修轨道下山巷道后,平均每年需要翻修一次。而采用钢丝绳网锚注支护翻修试验段巷道,直到2017年5月巷道才处于失修状态,延长了巷道支护时间。采用该支护技术翻修前后巷道支护状况效果如图5所示。

图5 翻修前后轨道下山支护状况

由此可见,采用钢丝绳网锚注支护巷道施工技术,明显减少了巷道翻修次数,节约了大量的巷道维修费用,该支护试验取得了显著技术经济效益。

5 结 论

1)平煤五矿轨道下山巷道围岩变形破坏主要原因为围岩应力高、岩性差且采动影响,以及锚注支护方式及参数不合理。巷道出现顶板、两帮及底板全断面严重变形破坏,混凝土喷层出现大面积开裂,出现片帮、锚杆失锚现象,极大的影响了围岩稳定性。

2)针对轨道下山巷道变形破坏特征和深部采区巷道联合支护中存在的问题,提出了全断面支护、强化围岩自身承载能力、柔性喷层支护原则,确定了钢丝绳网、混凝土喷层结构、注浆锚杆和注浆参数等钢丝绳网锚注支护有关技术参数。

3)钢丝绳锚注支护在轨道下山翻修中进行了工业性试验,翻修后轨道下山经历了两侧工作面采动影响后,能够满足生产安全需要,现场试验取得了成功。