掘采叠加扰动下综放沿空巷道围岩高预应力强力支护技术研究

仲建平,冯友良,何 杰

(1.山西中煤华晋能源有限责任公司王家岭煤矿,山西 河津 043300;2.天地科技股份有限公司开采设计事业部,北京 100013;3.煤炭科学研究总院开采研究分院,北京 100013)

我国是一个以井工煤矿为主体,露天煤矿只占少数比例的国家,为把深藏地下的煤炭资源开采并运输到地表,国有大中型煤矿年掘进巷道长度10000~20000km,其中80%以上是回采巷道,回采巷道布置方式可分为留煤柱护巷、沿空留巷和窄煤柱沿空掘巷3种方式[1-4]。为最大限度提高煤炭资源采出率,近年来沿空留巷、切顶卸压自成巷等无煤柱护巷技术正大力推广应用,但鉴于煤矿复杂多变的地质条件及无煤柱护巷技术的客观现实发展水平,现阶段留煤柱沿空掘巷技术依然被各大矿区广泛采用[5-7]。随着开采方法不断成熟和机械装备水平提高,大型集约化综放开采已成为我国厚煤层开采的重要发展方向[8]。煤矿如摒弃原有宽煤柱护巷的方式,实施留小煤柱护巷,依然能够在保证安全的前提下,最大限度提高煤炭采出率,增加经济社会效益。沿空掘进巷道围岩应力环境复杂,处于相邻工作面巷道掘进及回采扰动、本巷道开挖及工作面回采扰动综合应力场中。控制综放沿空巷道围岩的稳定对于保障矿井安全、高产与高效具有至关重要的作用。

近些年,国内煤炭行业科研技术人员针对综放沿空巷道煤柱留设及围岩稳定性控制方面开展了一系列有益探索。何富连团队[9,10]针对大断面综放沿空煤巷掘进过程中存在的支护难题,以典型工程为背景,采用现场调研、数值模拟和井下试验等手段研究得出综放沿空煤巷矿山压力显现的不对称性,提出了以不对称锚梁桁架为核心的综合控制系统,工程实践效果良好。张广超等[11]以大断面综放沿空巷道为工程背景,通过数值模拟分析了不同煤柱宽度下围岩主应力差、变形及破坏特征,确定合理护巷煤柱尺寸;构建了综放沿空巷道覆岩结构模型,探究了基本顶破断位置及其对巷道稳定性影响;提出了具有针对性的围岩控制技术,工业性试验表明巷道变形量在安全范围之内,未出现支护系统损毁失效现象,整体状况较好。王德超等[12]利用煤体强度软化特性分析了综放沿空掘巷巷帮受力变形。沈荣喜等[13]将锚网索联合支护应用于深井综放沿空巷道围岩控制中,取得了良好效果。刘清涛等[14]通过分析深部复杂地质条件巷道支承压力分布与围岩变形破坏特点,优化护巷小煤柱尺寸并应用锚网索联合支护技术实现巷道服务期间的安全稳定,实现高煤炭采出率。归纳总结发现,以往研究都有其特定的研究背景且大多只关注巷道掘进这一个服务阶段,但我国煤矿具有各类地质条件,特定条件下综放沿空巷道围岩变形破坏特征有其特殊性,同时巷道服务周期包括掘、采全过程,会受到多次掘采叠加扰动,围岩支护技术要能够确保掘、采全过程巷道的稳定。本文以王家岭煤矿12301回风巷为工程背景,采用动态信息设计方法并基于支护参数选择原则,提出采用树脂加长锚固高预应力强力锚杆、锚索组合支护系统控制围岩的稳定性并通过工程实践与综合矿压监测验证与优化。

1 工程概况

1.1 开采条件

山西中煤华晋能源有限责任公司王家岭煤矿设计生产能力6.0Mt/a,井田地质结构简单,煤层赋存稳定。矿井目前正回采2#煤,厚度3.09~8.50m,平均煤厚6.20m,煤层一般含1~2层夹矸,最多可达5层,夹矸一般厚0.20m左右,煤层顶板大部分为泥岩,粉砂岩,其基本顶为一层中-细粒砂岩,底板大部分为粉砂岩和泥岩。2#煤普氏系数1.5左右,煤层较软,节理裂隙发育,煤层冒放性较好,工作面采用综采放顶煤回采工艺。

1.2 巷道围岩地质力学参数

在生产过程中系统地开展矿井地质力学测试工作,加强地质资料采集与整理,在大量实测数据的基础上进行数学、统计学、地质学和数值模拟等方面的综合分析,可为矿井的安全及高效生产提供更为详细和准确的基础数据。

由于王家岭煤矿之前未进行地质力学原位测试工作,与采掘生产相关的岩体物理力学参数十分匮乏,生产过程中多采用经验方法进行设计和施工,为进一步优化矿井巷道围岩控制技术,选定12322回风巷与12301运输巷进行地质力学原位测试工作。地应力测量采用水压致裂法;通过钻孔触探法对顶板以上及对应巷帮10m范围内的煤岩体强度进行测试;利用钻孔窥视仪进行顶板煤岩体及巷帮煤体分布情况和结构观测。通过对测试数据进行整理、综合和分析,认为:

1)三个测点最大水平主应力均大于垂直应力,垂直应力大于最小水平主应力,最小水平主应力为最小主应力,所测区域应力场类型为σH>σV>σh型应力场;构造应力为最大主应力,2#煤最大水平主应力最大值为14.01MPa,最小值为11.89MPa,地应力场最大水平主应力优势方向为NWW方向。

2)三个测点所在巷道层位相同,均处于2#煤层中。据测试结果可知,2#煤层顶板10m范围内与锚杆(索)支护直接相关的煤岩体岩性主要为顶煤、泥岩和细粒砂岩为主,岩层完整性一般,岩层较软,局部存在裂隙。

3)三个测点围岩强度测试结果表明,2#煤强度主要集中在8~16MPa,预留顶煤强度主要集中9~16MPa左右,泥岩岩层强度主要集中在30~50MPa左右,细粒砂岩岩层强度主要集中在50~80MPa左右。

2 综放沿空巷道围岩变形破坏特征

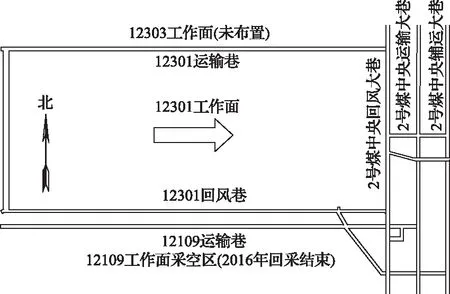

12301工作面回风巷服务于工作面回采时的回风、行人等需要,长度1425.4m,服务时间约为9个月。12301回风巷沿2#煤层底板掘进,煤层厚度6.1~6.3m(平均厚度6.2m),地面标高+790~+918m,井下标高+560~+570m。12301工作面位于123盘区西南部,北侧靠近12301运输巷,南侧为12109工作面采空区,东侧为2#煤回风大巷,西侧为12301工作面切眼。12301工作面回风巷平面布置如图1所示。

图1 12301工作面回风巷平面布置图

12301工作面回风巷沿12109工作面采空区边缘掘进,煤柱净宽20m,掘进期间将受12109工作面相邻采空区侧向支承压力影响。井下现场调研发现,伴随巷道向前掘进,12109工作面相邻采空区侧向支承压力对12301工作面回风巷影响明显,主要表现为:煤柱帮上部向巷道空间位移明显,最大位移量接近200mm,多处(20m里程、70m里程、100m里程、120m里程、150m里程及170m里程)出现靠煤柱侧顶板开裂或存在网兜、异型钢板梁弯折,片帮等问题;回采侧顶板与帮部暂未出现明显问题。在生产地质条件上,12302回风巷与12301回风巷基本一致,目前虽累计掘进进尺大约只有250m,但已开始出现与12301回风巷类似问题。针对12301与12302回风巷出现的异常矿压显现,迫切需要对矿方原有支护方案进行科学系统的优化,提高巷道围岩控制水平。

3 高预应力强力支护技术提出

3.1 矿方原有支护存在的问题

通过对王家岭煤矿井下回采巷道支护现状进行调研发现,主要存在以下几方面问题:对支护系统中核心支护参数预紧力的作用认识不足,预紧力偏低,初期支护强度小,支护系统刚度低,较低的支护刚度难以发挥锚杆主动支护作用优势;采用MSGLW-500/22左旋无纵肋螺纹钢锚杆,直径21.6mm强力锚索,顶板锚杆预紧扭矩200N·m,帮锚杆预紧扭矩150N·m,锚杆预紧力10kN,锚索预紧力30~50kN,支护材料强度高但未发挥主动支护作用;支护设计主要依据经验、理论公式,设计无针对性和差异性,地质力学参数匮乏,加固方案靠经验;锚杆、锚索布置在同一排且锚索间距有待调整;锚杆设计锚固力数值与标准有一定差距;锚杆支护构件结构不合理;锚索张拉等待时间过短,锚杆存在二次预紧现象,部分锚杆(索)施工质量不合格,存在锚杆托盘垫木托盘现象,联网质量差;施工验收标准低。

3.2 高预应力强力支护技术

针对巷道顶板煤体破碎、岩体分布较多软弱夹层且易离层冒落、煤柱帮移近、顶板开裂、片帮、稳定性控制效果较差等问题,王家岭煤矿与行业内科研院所进行合作,以期解决该矿大断面托顶煤沿空巷道支护难题,改善井下巷道支护现状,减轻工人劳动强度和支护密度,降低支护成本,为同类条件下巷道的支护提供参考和理论依据。

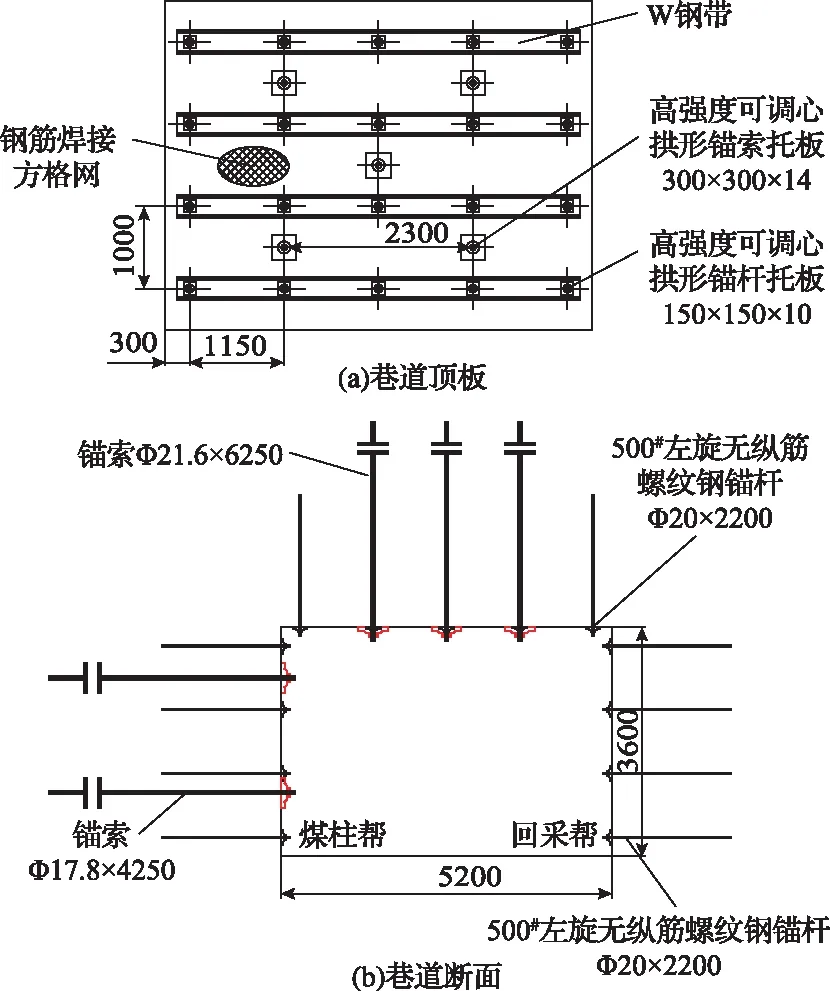

采用包括试验点调查和地质力学评估、初始设计、井下监测和信息反馈、修正设计和日常监测的动态信息设计方法;基于一次支护原则,高预应力和预应力扩散原则,“三高一低”原则,临界支护强度与刚度原则,相互匹配原则,可操作性原则,经济合理性原则;提出采用树脂加长锚固高预应力强力锚杆、锚索组合支护系统控制掘采全过程12301回风巷围岩的稳定性。具体支护方案如图2所示,其中顶板锚杆预紧扭矩不低于400N·m,禁止超过550N·m,顶板锚索初始张拉预紧力不低于250kN;巷帮锚杆预紧扭矩不低于300N·m,禁止超过500N·m,煤柱帮锚索初始张拉预紧力不低于200kN。

图2 12301工作面回风巷锚杆(索)支护布置图(mm)

4 工程实践与综合矿压监测

4.1 示范巷道施工与测站布置

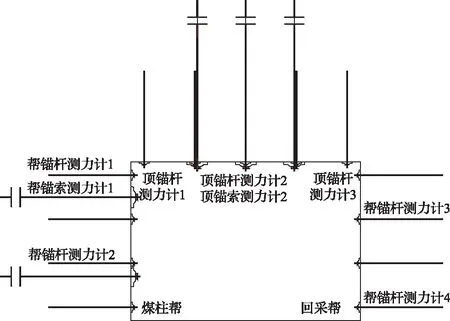

矿压监测是动态信息设计方法的核心内容之一。通过监测锚杆(索)受力和巷道围岩位移分布,可比较全面地了解锚杆(索)支护的工况,验证或修改初始设计,保证巷道的安全。12301回风巷高预应力强力支护示范巷道施工范围为从600m里程处至切眼处。在12301回风巷示范巷道段共设置4个综合矿压监测测站,分别位于650m里程、1050m里程、1200m里程及1230m里程处。每个测站包括2个巷道表面位移监测断面,1个顶板离层监测断面,1个锚杆受力监测断面,1个锚索受力监测断面,其中各测站锚杆(索)测力计布置如图3所示。鉴于文章篇幅并考虑数据的完整性,本文仅以650m里程处综合矿压监测数据为对象展开分析。

图3 各测站锚杆(索)测力计布置示意图

4.2 综合矿压监测数据分析

4.2.1 锚杆(索)受力情况分析

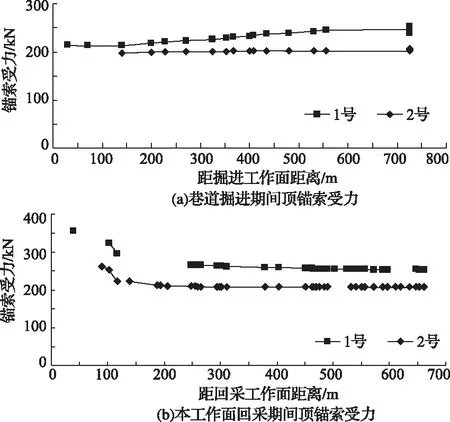

顶板锚索受力监测数据如图4所示,由图4可以看出,顶板锚索初始施加张拉预紧力分别为215kN及198kN,分别占到锚索钢绞线最大力504kN的43%及40%左右,达到高预应力的效果(根据我国煤矿巷道条件、现有锚索规格及张拉设备,锚索预紧力应为其拉断载荷的40%~70%)[15];随巷道向前掘进,顶板锚索受力均未出现明显增加,基本能够稳定在一定数值左右;工作面回采期间,距测站200~600m范围内时,顶板锚索受力仍稳定在一定数值,200m以内范围随工作面逐步临近测站,顶板锚索受力开始增加,但增速较缓,最大值在锚索钢绞线最大力的70%左右。

图4 顶板锚索受力监测数据

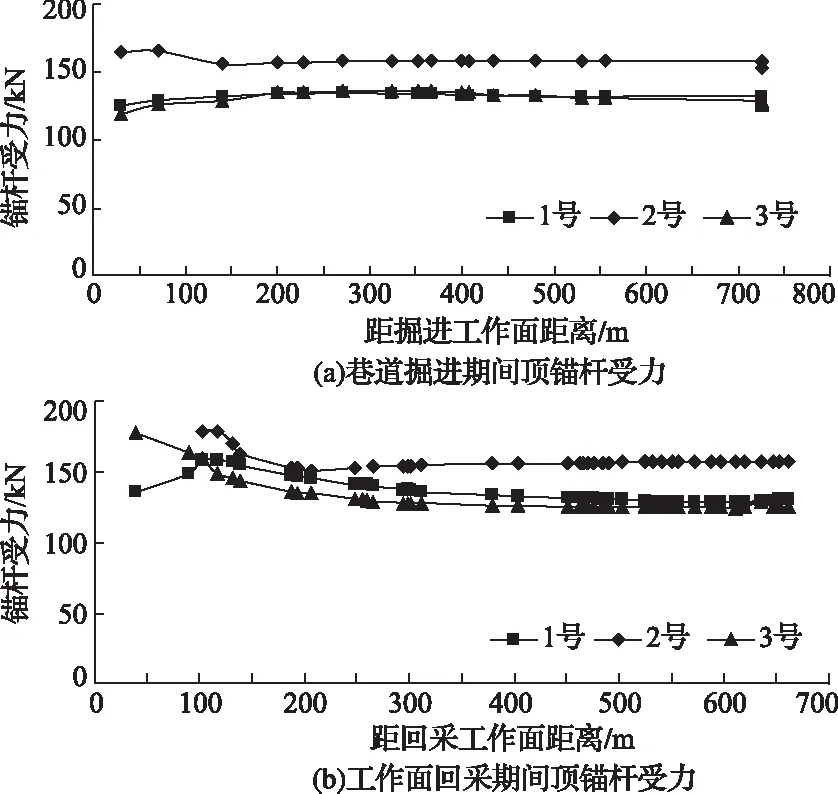

顶板锚杆受力监测数据如图5所示,由图5可以看出,顶板锚杆初始施加预紧力分别为125kN、165kN及119kN,分别占到顶板锚杆杆体屈服载荷189kN的66%、87%及63%,达到高预应力的效果(根据国外经验,以及国内部分矿区的试验数据,结合我国煤矿巷道条件与施工机具,一般可选择锚杆预紧力为杆体屈服载荷的30%~50%)[15];随巷道向前掘进,顶板锚杆受力未出现明显增加,基本能够稳定在一定数值左右;本工作面回采期间,距测站超过200m范围,顶板锚杆受力仍基本保持稳定,200m以内范围随工作面逐步临近测站,顶板锚杆受力开始增加,但增速缓慢,最大值未超过锚杆杆体屈服载荷。

图5 顶板锚杆受力监测数据

巷帮锚杆受力监测数据如图6所示,由图6可以看出,帮部锚杆初始施加预紧力平均值分别为左帮(煤柱帮)40.5kN及55.6kN,右帮40.5kN及42.4kN,分别占到帮部锚杆杆体屈服载荷157kN的26%、35%、26%及27%左右,基本达到高预应力的效果;随巷道向前掘进,煤柱帮1号锚杆(上部)受力逐渐增加,最大值超过锚杆杆体屈服载荷达到229kN,其余帮部锚杆受力未出现明显增加,基本能够稳定在一定数值左右;本工作面回采期间,随工作面逐步临近测站,巷帮锚杆受力仍保持稳定,但煤柱帮上部锚杆受力始终处于超过锚杆杆体屈服载荷水平。

图6 巷帮锚杆受力监测数据

煤柱侧帮锚索受力监测数据如图7所示,由图7可以看出,煤柱帮1号锚索(上部)初始施加张拉预紧力为45.6kN,占锚索钢绞线最大力355kN的13%左右,未达到高预应力的效果;随巷道向前掘进,煤柱帮锚索受力缓慢增加;本工作面回采期间,随工作面逐步临近测站,煤柱帮锚索受力持续增加,增速由开始缓慢到不断增加,最大值在锚索钢绞线最大力的27%左右。

4.2.2 围岩表面位移情况分析

巷道围岩表面位移监测数据如图8所示,由图8可以看出,高预应力强力支护下,巷道掘进期间围岩未出现大的变形与破坏;随巷道向前掘进,顶底板与两帮移近已稳定,顶板最大下沉量在5mm左右,未出现明显底鼓,两帮最大移近量在4mm左右,顶板变形程度依次要大于底板及两帮;本工作面回采期间,距测站超过200m范围,围岩变形基本保持稳定,200m以内范围随工作面逐步临近测站,围岩变形开始增加,增速不断加大,顶板下沉量最大值达到50mm,底鼓量最大值达到230mm,两帮移近量最大值达到525mm(煤柱帮移近占比超过80%);无论是变形量还是速率,两帮移近都要一次高于底鼓及顶板下沉;整个巷道服务期间,虽然煤柱帮仍有较大量值的移近,但顶板稳定,起底量大大减小,巷道断面满足机尾超前架移动等需求,完全可保证安全生产。

4.2.3 顶板离层

12301回风巷高预应力强力支护示范巷道段在掘采全过程均未出现明显离层,结合锚杆(索)受力及围岩表面位移监测数据表明示范巷道服务全过程顶板稳定性较好。

4.3 技术经济效益分析

矿方原有支护下12301回风巷正规循环进尺12.6m,高预应力强力支护下12301回风巷正规循环14m,高预应力强力支护同矿方原有支护相比,正规循环提高11%(1.4m)。

5 结 论

1)王家岭煤矿2#煤层应力场类型为σH>σV>σh型,最大水平主应力优势方向为NWW方向;顶板与锚杆支护直接相关的煤岩体完整性一般,岩层较软,局部存在裂隙;2#煤强度主要集中在8~16MPa,顶板泥岩岩层强度主要集中在30~50MPa左右,细粒砂岩岩层强度主要集中在50~80MPa左右。

2)12301回风巷掘进期间异常矿压显现表现为:煤柱帮上部向巷道空间位移、搓顶明显,最大位移量接近200mm,多处出现靠煤柱侧顶板开裂或存在网兜、异型钢板梁弯折,片帮等问题;回采侧顶板与帮部暂未出现明显问题。

3)矿方原有支护方案对支护系统中核心支护参数预紧力的作用认识不足,预紧力偏低,初期支护强度小,支护系统刚度低,难以发挥锚杆主动支护作用优势;支护或加固设计主要依据经验、理论公式,设计无针对性和差异性,地质力学参数匮乏;支护参数与构件结构不合理,施工操作不当等。采用动态信息设计法并基于支护参数选择原则,提出采用树脂加长锚固高预应力强力锚杆、锚索组合支护系统控制掘采全过程12301回风巷围岩的稳定。

4)工程实践与综合矿压监测数据表明:示范巷道实现了高预应力强力支护,掘采全过程锚杆(索)受力基本保持稳定;整个巷道服务期间,虽然煤柱帮仍有较大量值的移近,但顶板稳定,起底量大大减小,巷道断面满足机尾超前架移动等需求,完全可保证安全生产;回采工作面超前支撑压力影响范围大概在200m以内;高预应力强力支护同矿方原有支护相比,技术经济效益明显。