基于Verity方法的客车推力杆支座焊缝疲劳预测及结构改进

贺新峰, 龙爱军, 周宏涛, 李 腾

(中车时代电动汽车股份有限公司, 湖南 株洲 412007)

全承载客车骨架结构复杂,一般是由多种不同型号和长度的矩形钢管和异型构件焊接而成,其结构和焊点疲劳设计受到极大重视。从现有文献来看[1-3],主要对承载式客车骨架的疲劳寿命评估进行研究,较少的文献研究了焊接疲劳评估,但在有限元计算中没有考虑由于网格大小、单元类型对应力计算的影响,难以准确计算应力分布,不利于焊接区域的疲劳评估。

本文将Verity方法引入全承载客车结构关键部位焊接疲劳的评估中,以某8 m客车在试验场行驶 1 700 km时出现推力杆支座焊缝开裂的问题为研究对象,计算推力杆支座载荷,并进行焊缝疲劳评估和结构改进。结果表明,该方法能准确地评估焊缝疲劳,并指导结构改进设计。

1 Verity焊接疲劳分析方法

Verity焊接结构疲劳分析方法,是基于断裂力学及大量焊接试验,提出的一种较为准确计算焊缝疲劳寿命的方法[4-5]。该方法将焊趾处节点载荷等效转换为单元边线载荷,使得结构应力的计算对网格的划分不敏感,提高了焊缝疲劳的预测精度。

焊接疲劳破坏主要是由垂直焊趾方向的力及绕焊趾方向的力矩引起。通过有限元方法,求解得到结构在全局坐标系(x,y,z)下焊趾处编号为i(i=1,2,…n)的节点力/力矩,如式(1)所示。

{Fe}i={Fix,Fiy,Fiz,Mix,Miy,Miz}T

(1)

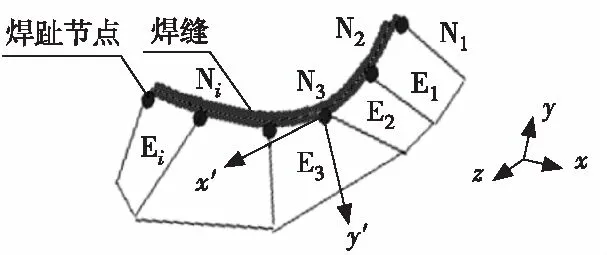

为了更方便描述焊趾处的应力状态,将全局坐标系下的节点载荷变换为沿焊线定义的局部坐标系(x′,y′,z′)下的节点力和力矩{Fe′}i,如图1所示。

图1 系统全局坐标及焊线局部坐标

当结构处于平衡状态,焊趾处所受载荷和外载荷平衡,以此为依据,将y′轴方向的节点力Fiy′等效为该方向单元边上的线载荷fiy′,如式(2)所示;将x′轴方向的节点力矩Mix′等效为该方向单元边上的线力矩mix′,如式(3)所示。

{fiy′}T={Fiy′}TL-1

(2)

{mix′}T={Mix′}TL-1

(3)

式中:li为相邻节点距离。

在已知焊趾处各节点线载荷fiy′及线力矩mix′的情况下,采用薄膜结构应力计算公式,可以求解焊趾各节点处垂直于焊线的结构正应力σs和面内剪切应力τs,如式(4)和式(5)所示。

σs=σm+σb=(fiy′/t)+(6mix′/t2)

(4)

τs=τm+τb=(fix′/t)+(6miy′/t2)

(5)

式中:t为板厚;σm为膜应力;σb为弯曲应力。

在网格不敏感结构应力的基础上,综合考虑结构应力的变换、载荷作用模式以及板厚的影响,推导出等效应力幅值[6-7],如式(6)所示。

ΔS=Δσs/t(2-m)/2m·I(r)1/m

(6)

式中:t为连接结构的板厚;m为裂纹扩展指数,取3.6;I(r)为载荷修正系数,无量纲函数,其中r为弯曲度比。

以等效应力幅值为基础,推导出主S-N曲线表达式[4]。

美国Battelle实验中心对比分析了数千种焊接结构疲劳试验数据,证明了该方法能取得较好的疲劳预测效果[8]。

2 焊接结构中的应用

某8 m客车,后悬架为空气悬架,底架采用高强钢与普通钢混搭焊接结构,推力杆支座与底架之间采用焊接。在试验场行驶约1 700 km时,出现后悬架上推力杆支座焊缝开裂的问题。

2.1 推力杆支座载荷计算

在HyperWorks中采用刚体、柔性体、约束、力元以及接触等模拟客车后悬架总成各组件特性及连接关系。在力元中输入阻尼特性曲线模拟减振器特性,在力元中输入刚度曲线代替空簧,衬套各向刚度用恒值代替,金属件均视为刚体。各部件之间的安装硬点坐标从图纸中测量得到。客车后悬架总成动力学模型如图2所示。采用相同的思路建立前悬架总成,最终得到整车动力学模型。

图2 客车后悬架总成动力学模型

在整车动力学模型中加载13种客车企业常用工况载荷,进行整车准静态计算,得到开裂端推力杆支座处的载荷,根据推力杆支座焊缝破坏位置,分析各工况下载荷大小和方向,确定采用侧倾工况下的推力杆载荷进行疲劳寿命分析及优化后结构的评价,载荷见表1。

表1 整车侧倾工况下推力杆支座载荷

2.2 原始结构焊趾疲劳寿命分析

推力杆支座在整车各工况下主要承受来自推力杆的拉压载荷。为了提高计算效率,且方便对推力杆支座处的焊缝进行细节处理,从整车骨架中,提取出与推力杆支座密切相关的部分结构进行分析,结构及其有限元模型如图3所示。

图3 结构及其有限元模型

推力杆支座实车中焊缝状况如图4所示。对实车中焊缝状况进行初步测量,确定各段焊缝的焊喉深度。其中塞焊1、2和焊线1、2的焊喉深度为3.5 mm,其余位置焊喉深度为2 mm。

图4 推力杆支座实车焊缝

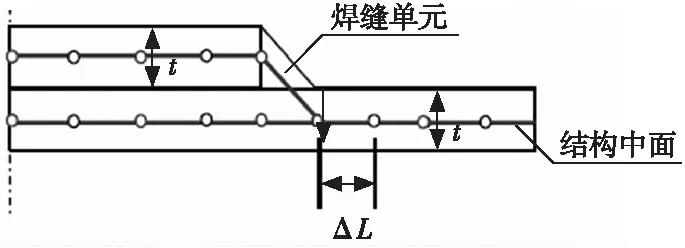

根据Verity方法中对焊缝的建模要求,焊缝单元与焊缝外表面保持平行,且位置处于焊喉深度的中间位置,焊缝单元厚度由焊喉深度确定,如图5所示。

图5 焊接单元建模示意

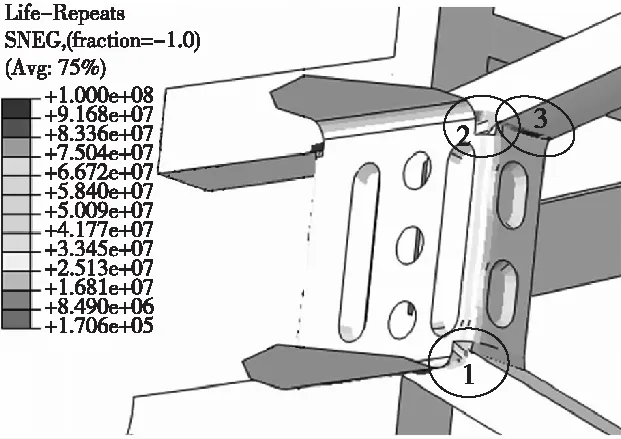

将图3中的有限元模型与车架连接端固定,加载表1中的载荷进行有限元分析,输出各节点力、力矩以及应力,再采用式(2)、式(3)计算得到焊趾处单元边上的线载荷。根据式(6)计算得到焊趾处的等效应力幅值ΔS。采用Verity方法主S-N曲线对焊趾处疲劳强度进行计算,计算结果如图6所示。疲劳强度最弱区域位于图6中的1、2区域,最小疲劳循环次数为17万次。区域2疲劳强度最小区域发生在焊线内侧,而区域1发生在焊线拐角处,较区域2更易发生疲劳破坏。分析疲劳强度薄弱区域与实际试验场破坏位置一致。

图6 焊趾疲劳

2.3 结构应力分析及改进设计

加载表1中载荷后,推力杆支座的应力云图如图7所示,该结构中支座与竖梁侧面连接区域(图7中圈内)最大Mises应力约为60 MPa。焊线脚趾疲劳循环次数约1 000万次以上,达到金属疲劳设计中的无限寿命,该区域的结构性能利用率较低,可将该区域结构去除[9]。

图7 支座及焊线应力云图

在结构拐角处,如图4中的区域1、4,焊接空间小,焊接质量较差,且焊接后不能进行打磨,有较大的焊斑,易形成较大的应力集中,导致疲劳失效。

结合原始结构中存在的不足,对推力杆支座结构与车架的连接方式进行改进,改进后的结构如图8所示。该结构增加了一块5 mm厚的过渡金属板,通过该金属板避开拐角处焊缝与车架上焊缝重合,且四周均易焊接和打磨,较易控制焊接质量。推力杆支座去除两端弯折焊接结构,焊接到过渡板上。

改进后的焊喉深度均为3.5 mm,焊接质量较好。重新建立有限元模型进行疲劳分析,分析结果如图8所示。在焊缝拐角处仍为疲劳强度薄弱区域,但最小循环次数为222万次,疲劳寿命较原始结构提高了一个数量级。

图8 改进后结构焊趾疲劳云图

3 结束语

采用Verity方法计算了焊趾等效应力,解决了应力集中区域应力较难准确计算的问题,为焊缝疲劳评估提供了基础。通过试验表明,该方法能准确评估全承载客车骨架焊缝疲劳,从而对原始结构进行改进,使得最小疲劳循环次数有较大提高。