自动化玉米移栽机送苗装置的运作试验研究

张茫茫

(巴音郭楞职业技术学院,新疆 库尔勒 841000)

0 引言

随着我国育苗移栽技术的不断发展与进步,玉米移栽机的自动化移栽水平日益提高。目前,国内外的育苗方式主要包括裸苗移栽、人工移栽、半自动及全自动移栽等,其目的在于提高玉米育苗移栽的效率,从而进一步实现玉米增产目标。对于由取苗、送苗、栽苗3大部分构成的自动化玉米移栽机,国内外相关学者进行探讨,如日本的自动蔬菜移栽机、欧美的全自动移栽机等。这些机型组件复杂,整体移栽效率不符合我国农业田地与作物栽植要求,机械设备引入的性价比并不高。为此,笔者根据我国实际玉米栽植与生长要求,结合当前国内玉米移栽机的构成特点和发展现状,重点对玉米移栽机的送苗装置结构与自动化控制方面展开研究。

1 玉米移栽机及送苗装置

自动化玉米移栽机应用于玉米田地的栽植,与人工栽植相比,可大大提升栽植的效率。综合考虑玉米栽植机作业效果,栽植深度保持一致性是突出性能之一,漏栽率的高低作为衡量送苗装置运作效果分析依据。

送苗装置的自动装置由送盘机构、顶杆机构、接苗机构和送苗机构等组成,主要技术参数如表1所示。图1给出拟优化研究的玉米移栽机横向装置模型。由图1可看出:由主、从传动装置及中间连接传递驱动装置组成的送苗装置保证了一定的协调性与运动准确性,对输送玉米秧苗至指定栽植位置有重要作用,而进行送苗作业过程中位置的识别与传感、执行装置的反应动作输出及PID控制调节环节等作为送苗装置优化改进的考虑因素。

表1 玉米移栽机主要技术参数设计

为实现玉米移栽机的送苗装置整体连续性,根据相关作业知:送苗装置分为横向送苗与纵向送苗两种,将两种单一输送秧苗理论有效融合,形成横纵同步进行的送苗装置,可在一定程度提高送苗作业效率,更符合人们栽植作业的习惯特点。图2为核心送苗机构原理简图。其工作过程可描述为:在驱动轮的带动下,经传动轴通过链传动带动从动机构动作;与此同时,螺旋轴在动力驱动下,凸轮与摆杆机构相继动作;最终推动送苗机构到达目标栽植位置进行秧苗释放,然后开始下一栽植环节。

1.主动轮轴 2.驱动轮 3.凸锁 4.从动轮 5.凹锁 6.驱动链轮 7.从动轮轴 8.链条 9.从动链轮 10.底座 11.螺旋轴 12.滑动套 13.滑动块 14.连接件 15.连接轴

1.螺旋轴 2.凸轮机构 3.摆杆机构 4.弹簧装置 5.止动装置 6.棘轮机构 7.轴承 8.摇杆机构

2 关键部件分析

2.1 理论模型

根据送苗装置螺旋轴的运动特性,建立单螺旋轴上任一点A处的模型,即

(1)

进而推导得出送苗机理螺旋面处的模型为

(2)

结合如下公式

(3)

(4)

fr=r-ttanα

(5)

得出阿基米德螺旋面的方程为

(6)

式中X—螺旋轴节距(mm);

r—螺旋轴外圆半径(mm);

r1—螺旋轴分度圆半径(mm);

γ—螺旋角度(°);

α—齿形角度(°);

s—齿槽宽度(°);

t—螺旋面间到轴线距离(mm);

k—k=f(r)。

2.2 送苗控制

根据玉米移栽机送苗的作业特点,设计了如图3所示的玉米移栽机送苗流程简图。首先,给定条件进行横向送苗判定,判定成功进行纵向送苗判定,从而完成一次送苗作业。这期间加入PID自调节控制程序、相应传感器装置及自动检测系统,以保证送苗的稳定性与横纵协调一致性。

为提高移栽机作业效率,对其补苗环节进行优化:通过电磁离合器设计如图4所示的加速补苗逻辑控制图,编制控制程序通过内部逻辑运算判定是否处于缺苗状态,并实现准确及时的补苗目标。图5为送苗控制软件执行框图,可设计参数对话框对执行机构进行参数化试验,并输出对应的功能衡量参数,以确定最优化的设计方案与玉米移栽机整机结构布局;同时,实现移栽机作业人员的实时监控与观察功能,便于提高意外状况的可控性。

图3 玉米移栽机送苗流程简图

图4 自动玉米移栽机加速补苗逻辑控制图

1.执行装置显示 2.设计参数 3.输出参数 4.软件控制功能 5.图像调整

3 试验

3.1 试验条件

进行玉米移栽机送苗装置运作试验,设定关键前置条件,要求田间土壤分布均匀,适宜玉米秧苗移栽成活。相关试验参数如下:

1)土壤坚实程度符合一定取值范围,选择245~250×104Pa;

2)土壤含水率整体保证在10%~13%之间;

3)进行移栽,选取面积为200m×150m;

4)移栽前整地适宜,且垄距为60~70cm。

选取伤苗率与秧苗成功率作为衡量此次送苗装置改进的运作试验评定指标,即

C=G+S1

(7)

(8)

(9)

(10)

式中C—伤苗率(%);

G—基质破损率(%);

S1—秧苗损失率(%);

S2—秧苗成功率(%);

W1—残留破损基质质量(g);

W2—取出秧苗质量(g);

N1—损伤玉米秧苗数量;

N2—成功取出玉米秧苗数量;

N3—玉米秧苗总数量。

3.2 试验分析

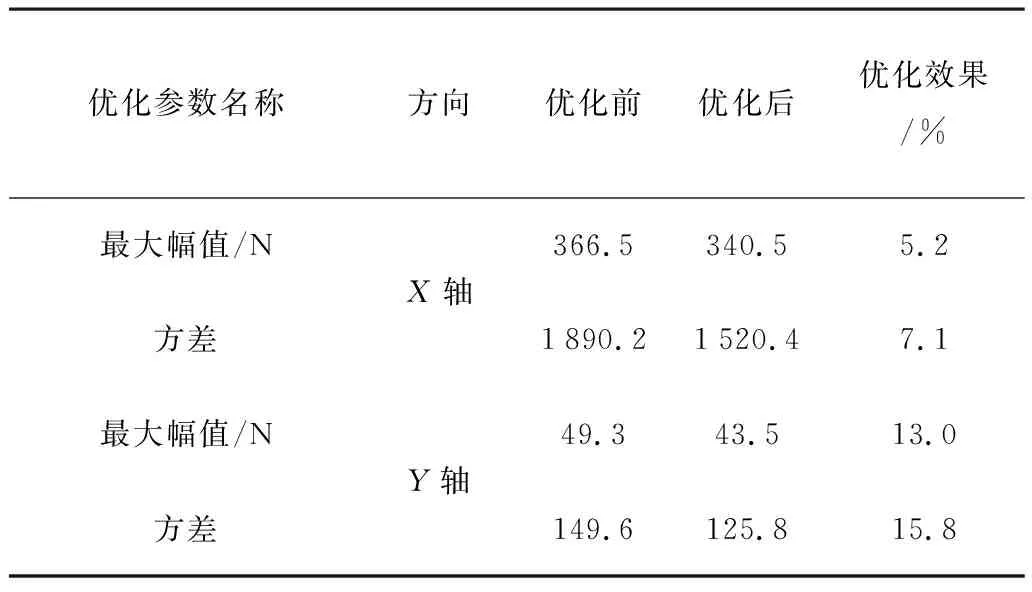

通过表2设定玉米移栽机试验作业时的关键因素作为分析标准,选取取苗频率、送苗速度及整机作业速度三者不同变化下的因素水平,进行运作。经多次试验及调整,给出表3所示的自动化玉米移栽机缓冲装置优化效果。由表3可知:X轴送苗方向上的参数优化效果最大可提升7%左右;Y轴送苗方向上的参数优化效果最大可提升15%左右,说明针对送苗装置加装缓冲装置及控制的合理性与可行性,效果良好。

表2 自动化玉米移栽机送苗装置试验因素水平

表3 自动化玉米移栽机缓冲装置优化数据

同时,对移栽深度、移栽株距及立苗合格率等关键参数进行统计。由表4可看出:在给定600株总株数的同等条件下,拟设计的自动化玉米移栽机的平均移栽深度试验数据在理论设计值范围内,平均移栽株距误差范围不超过5%;立苗合格率达89%以上,漏栽率控制在5%之内,符合送苗装置及关键机构的设计优化初衷;且优化送苗装置作用下,整体移栽伤苗率小于8%,成功取苗率达93%以上,试验可靠有效。

表4 自动化玉米移栽机作业衡量指标试验数据记录

4 结论

1)在玉米移栽机结构组成与工作原理基础上,对其送苗装置进行深入分析,通过设计各部件的尺寸与连接传递性能,得出横向、纵向送苗装置物理模型,并结合机构的运动机理建立了数学模型。

2)在关键部位加装缓冲装置与检测系统,实时掌握移栽机的作业状况与效果,有利于提高整机的作业效率,大大降低了人工作业强度。

3)利用自动移栽的关键衡量指标进行试验,结果表明:自动化玉米移栽机的整体移栽伤苗率小于8%,成功取苗率达93%以上,具有一定的参考价值,值得推广。