采棉机核心部件数控加工工艺设计优化

蒋 浩

(长春职业技术学院,长春 130033)

0 引言

采棉机是一种集采摘、清选、输送于一体的自动采摘机具,随着棉花种植业的发展,其构造及功能不断进步。国内外学者均相继对其展开技术研究,总体而言,分为水平式与垂直式两种。机械化采摘棉花的原理主要通过机械代替人工依靠带齿摘锭将棉桃中的棉花取出,采摘机各部件制造与互相装配精度的好坏决定了采棉机的作业效果。为进一步优化采摘机的部件工作衔接与配合性,提高采棉机的采摘效果,结合现代数字控制加工工艺理论,从选择合理的数控加工方法及路线角度出发,针对采棉机的核心部件展开设计与优化。

1 采棉机结构及工作原理

机械化的采棉机在现代液压与电气功能相结合的基础上,按照其工作需求及采摘棉花的物理特性进行结构与功能实现,主要包括棉花收集装置、采摘核心装置、风力输送装置及籽棉分离装置等,整机内部的操控系统由机械液压与电气线路共同组成,其外观如图1所示。为保证采棉机各关键部件设计优化的合理性,其采棉型号根据棉花的物理特性(如品种、密度、高度)、种植的行距和株距、棉花在进入采棉机内部的受力状况等参数而定。图2为采棉机监测系统组成框图。在CAN总线应用层协议的条件下,通过人机交互界面、嵌入式控制及核心算法实现采棉控制参数的获得,同时可保证采棉机各部件工作过程中工艺的协调监控。

图1 采棉机外观图Fig.1 The appearance figure of the cotton-picking machine

图2 采棉机监测系统组成框图Fig.2 The composition block diagram of monitoring system of the cotton-picking machine

2 数控加工工艺设计

2.1 采棉机核心部件

摘锭为采棉机的核心部件之一,在进行采摘过程中,由多个摘锭并排进行采棉,每个摘锭配备耐磨铜套和防尘罩等,在进行机械加工过程中对各部分的尺寸与配合具有较高的精度要求。摘锭的形状建模在三维环境下根据实际情况按比例绘制成型(见图3),为提高数控加工的高加工成功率,在ANSYS分析软件中进行材质、约束与承受载荷等给定,得出接近实际采棉效果的参数值及位置关系,为数控加工工艺设计提供理论依据。

图3 采棉机采摘装置三维模型Fig.3 3D model of the picking device of cotton-picking machine

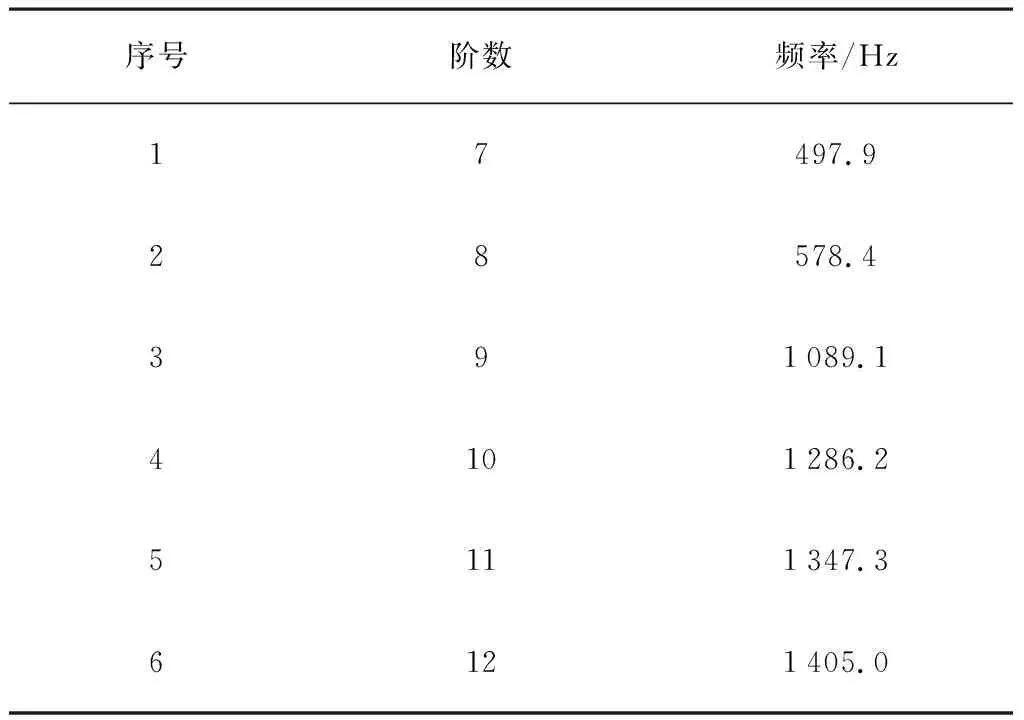

采棉机凸轮结构应当在采棉过程中避免形成共振,对可能受到的共振区域进行模态分析。考虑工作状态,得出响应频率,从而确定薄弱区域主要在凸轮的螺孔连接处及受力啮合区,作为后续凸轮的数控加工工艺优化设计的参考。相关频率如表1、表2所示。

表1 采棉机凸轮自由模态下的固有频率数据Table 1 Frequency data of the cam of cotton-picking machine under the free model

表2 采棉机凸轮约束模态下的固有频率数据Table 2 Frequency data of the cam of cotton-picking machine under the restrain model

2.2 数控加工工艺

依据数控加工操作基础理论,在加工方法、加工刀具、切削参数为目标的前提下,建立工艺信息模型库,同时设定提取与映射方法,通过一系列多方对比,形成制造特征工艺重组与优化的数控加工工艺。

采棉机结构化工艺设计流程如图4所示。

图4 采棉机结构化工艺设计流程图Fig.4 Flowchart of the structured process design on the cotton-picking machine

通过工艺模型建立、NC加工工艺设计、工序模型及三维标注、结构化工艺设计形成并进行三维加工仿真,确定误差在设计要求可控范围内,最终进行采棉机关键部件的实体NC编程与加工。

2.3 优化设计模型

在多目标优化设计理论基础上,根据采棉机核心部件的数控加工工艺质量要求,保证各要素间的关联性与关键参数变化范围,在工艺成本经济的条件下建立目标函数,即

(1)

(2)

(3)

(4)

(5)

(6)

i=1,2,…,m

(7)

鉴于不同的参数要素的工艺水平要求不同,给定约束条件,即

(8)

j=1,2,…,n

(9)

式中qi—第i个参数特性;

ej—第j个参数要素;

Z—加工工艺参数改进度;

yi—qi的参数改进度;

xj0—参数要素目前水平;

xjmin—参数要素最低水平;

xjmax-参数要素最高水平;

Δxj—参数要素水平变化率;

vi—参数特性的相对重要度;

wj—参数要素的相对重要度;

wij—关联系数。

3 加工试验

3.1 给定参数

对采棉机关键部件结构优化,给定采摘装置数控加工参数,如表3所示。外廓、滚筒及相应的导流板是关键控制点,合理的参数设置使得采棉机的组装部件牢固、采摘效果最佳,各部件使用寿命在参数匹配条件下得到优化。

表3 采棉机采摘装置数控加工参数Table 3 NC machining parameter of the picking device of the cotton-picking machine

对核心部件应用模块化数控加工工艺设计理念,通过加工元定义、工艺路径规划、匹配工序模型、读取加工元信息、创建加工操作与刀具轨迹自动设定等项目逐一进行。图5为采棉机摘锭加工工艺流程简图,主要包括定位、粗加工、精加工及精铣与磨削工艺。过程中需要控制给定参数和工序先后顺序。

粗加工精度过滤可表示为

SR(FQ,FC)=1,TR(FC)⊆D(FQ)

SR(FQ,FC)=0,其它

精加工精度过滤可表示为

SR(FQ,FC)=1,

SR(FQ,FC)=0,其它

3.2 数控编程及仿真

确定工艺路线及加工方法后,进行仿真验证数控加工工艺优化的可行性。进入数控加工环境调节下开始仿真前的参数设置,如图6所示。参数设置正确可大大缩短仿真的重复性与无效性。

图5 采棉机摘锭加工工艺流程简图Fig.5 Schematic the process flow diagram of the spindle of cotton-picking machine

图6 数控加工仿真参数设置Fig.6 Parameter setting of the numerical control machining simulation

给出部分程序代码:

……

N10G90G54G00Z100.000

N12S500M03

N14X112.000Y3.104Z100.000

N16Z10.500

N18G01Z0.500F1000

……

N1284Y10.508

N1286X41.494

N1288Z10.000F2000

N1290G00Z100.000

N1292M05

N1294M30

……

此过程需保证所建模型与导入仿真软件具有可匹配性与兼容性,失真度小。图7为拟设计优化的采棉机核心部件进行数控加工仿真的简要流程。生成刀具轨迹与生成关键G代码是优化数控加工工艺后的成果,前后工序的一致与衔接为加工仿真节约时间与人工成本,为后期实体加工提供参考。

图7 采棉机加工仿真简要流程Fig.7 Brief process of machining simulation of cotton-picking machine

4 结论

通过对采棉机的结构组成与工作原理的深入理解,确定核心部件并进行数控加工工艺设计。在模块参数化数控加工理论基础上,建立优化设计模型,对采棉机的采摘头、凸轮及其他核心部件进行实体建模,并设定条件展开加工仿真,可有效降低直接对核心部件进行数控加工的误差率。此设计思路可为其他相似农用机具的设计优化提供一定的参考。