某汽车内板件成形开裂的原因及改进措施

胡伟

摘 要:文章介紹了汽车内板件在冲压成形中出现的开裂问题,并对产品进行了冲压工艺性分析,然后分析出产品开裂的主要原因是由于凸筋阻碍材料向边缘流动和翻边区域材料流动大,得不到及时补偿。最后提出设计工艺补充边和设计预成形工序等措施来改善汽车内板件冲压成形时出现的开裂现象。

关键词:汽车内板件;开裂;工艺补充边;预成形

中图分类号:TG386.2 文献标志码:A 文章编号:2095-2945(2019)34-0139-02

Abstract: The cracking problem in Stamping forming process for car inner panel was introduced, and anglicized the stamping formability of products. The results show that the product cracking is mainly due to material's flow block of the edge for the convex rib, and can not be compensated for large liquidity of flanging area in time. Finally, measures such as replenishing the design process and designing the pre-forming process are proposed to improve the cracking phenomenon occurring in the stamping of the inner panel of the automobile.

Keywords: car inner panel; cracking; process complementary edge; performing

引言

冲压件在实际冲压成形过程中容易产生开裂、起皱、回弹等问题,导致产品报废率较高,增加生产成本,零件质量的不稳定性因素较多[1]。因此,本文以某汽车内板件产品出现开裂问题为导向,来分析产品成形开裂的原因,并提出改进措施。

1 产品冲压工艺性分析

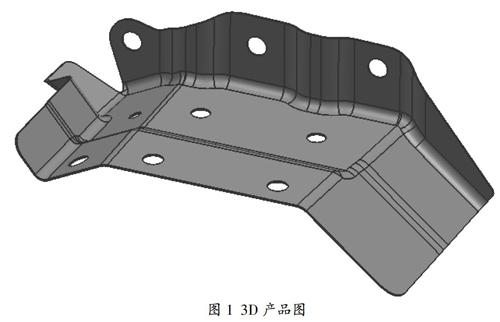

内板件产品如图1所示,形状起伏较大,折弯成形后带筋翻边,零件轮廓尺寸235×85×44mm,最小圆角半径R5.4mm。材料为B340/590DP,料厚为0.8mm,属于薄板材料。材料的屈服强度为340~500Mpa,抗拉强度不低于590Mpa,延伸率不低于18%,是一种比较典型的汽车用高强度板材。产品为左右结构件,成形后表面不允许有裂纹、起皱等缺陷,材料厚度变化允许偏差为±0.15mm。

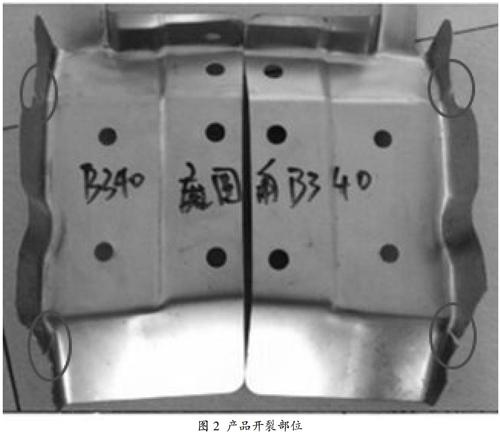

产品现有工艺为:落料冲孔→折弯→翻边→冲孔→侧冲孔。对料带检查发现,折弯成形没出现开裂,两处开裂均在翻边成形产生,开裂处位于成形的最终成形边缘处,如图2所示。

2 开裂原因分析及改进措施

由于产品的翻边特征是带有凸筋的外缘翻边,开裂处位于成形的最终成形边缘处,造成开裂的可能原因有:一是一次成形,凸筋根部圆角堆料,阻碍材料向边缘流动,进而导致材料边缘开裂;二是翻边区域材料流动大,得不到及时补偿。可采取的措施有:(1)设计预成形工艺;(2)在开裂处设计工艺补充边,翻边成形后侧切余料获得正确的形状。

2.1 设计一次翻边预成形工艺

产品开裂可能是由于凸筋根部圆角堆料阻碍材料向边缘流动,因此在翻边成形工序前设计一次翻边预成型工序,但是在实际生产中产品开裂仍没有得到较好的改善。

2.2 设计工艺补充边

考虑到产品开裂处也可能是由于翻边区域材料流动大,得不到及时补偿的原因,因此在开裂部位设计工艺补充边,结果是翻边边缘开裂问题解决了,但同时又出现了新的缺陷,即在两处带有凸筋的外缘翻边的底部出现被严重挤压以致被挤裂或起皱。

2.3 综合采用设计工艺补充边和预成形工艺

综上所述,考虑同时采用设计工艺补充边和预成形工艺两个措施,以降低成形深度来控制底部材料流动,避免开裂和堆料起皱的发生。通过以上冲压成形工艺分析讨论与改进,最终确定优化的冲压件工艺方案:落料冲孔→折弯→翻边预成形→翻边→冲孔侧冲孔→侧切。

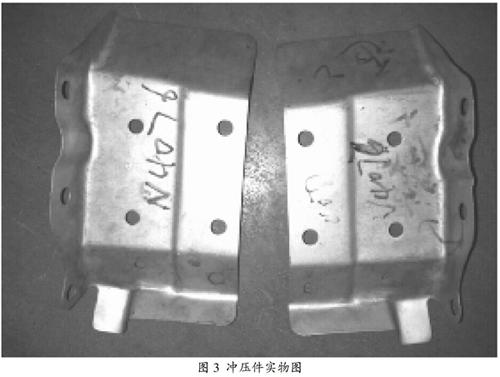

3 实践验证

根据以上提出的改进方案,进行实际试模生产,同时对模具型面圆角重新进行调试和研合,以改善材料流入模具的状况,进一步改善了产品开裂问题,最终试验得到符合生产技术要求的冲压件实物,如图3所示。

4 结束语

改进措施综合采用多种方法,通过多次调整试验最终使零件开裂问题得到了解决,虽在零件局部区域出现材料变薄现象,但是能将其控制在允许的范围内,且可知设计工艺补充边和预成形工序对板料冲压成形有着显著的影响。

参考文献:

[1]冯静,马春华,王威.浅谈高强度钢板的冲板压应用[J].装备制造技术,2011(11):110-112.

[2]龚锋.侧围轮罩区域缺陷分析和冲压工艺浅析[J].冲模技术,2018(6):14-17.

[3]赵迎祥,李飞舟.基于Autoform的汽车左右护板的冲压成形有限元分析[J].热加工工艺2010,39(21):83-85.

[4]刘志军,梁秀强,卢宁.汽车冲压件起皱叠料问题的解决方案[J].模具制造,2015(2):20-23.