一种大型铸件中的内螺纹铸造方法

邱瑞军

摘 要:介绍一种大型铸件中的内螺纹铸造方案,对此类零件的铸造方式具有一定参考价值。

关键词:大型铸件;内螺纹;模具设计;铸造工艺

1 概述

近年我国工业化发展进程深入与国家颁布鼓励以及扶持一系列大型铸件政策法规,大型铸件产量增长幅度加快,随着我国铸造企业工艺技术、装备水平的提升,我国铸件产品质量稳步提高。特别是在汽车、内燃机、机床、发电设备及电力、轨道交通等工业领域,形成了一批质量水平较高的规模化、专业化铸造企业。关键铸件自主制造能力得到进一步提升,一些铸件的尺寸精度、表面质量以及内在品质等指标达到了国际先进水平,铸件出口档次有较大提高。

下面以某一大型铸件为例,阐述基于大型铸件中内螺纹的铸造方法,减少后期加工的成本,对铸造方式的可行性进行验证。

2 铸件内螺纹工艺分析

图1为该铸件三维图,此件重量大约为500Kg,如果这三处螺纹孔在铸造出来后,再加工出螺纹,会带来大量的人力、物力的浪费,为此,我结合铸件的特性,运用发散式的设计思维,设计出一种适合此类铸件带内螺纹的铸造工艺。

3 前期准备

首先加工出如图2所示的零件备用。

4 铸造模具设计

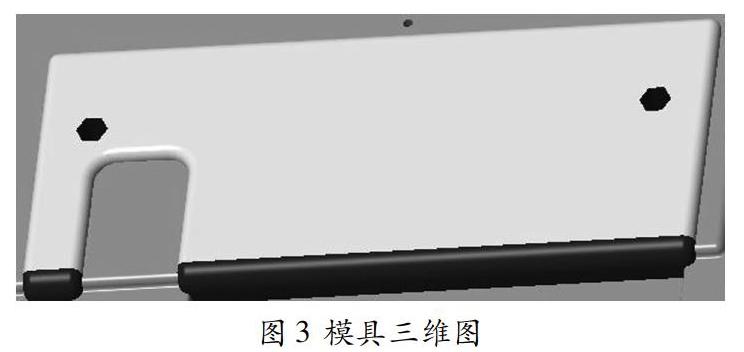

在铸造模具设计的过程中,首先要设计出如图3中所示的六方形的孔。孔的形状与备用零件的外形相吻合。

而侧边的内螺纹就需要下芯来解决,芯子的形状如图4所示。

5 造型过程

在造型过程中,先把图2备用零件和M16的螺栓(实验证明伸出长度应不小于80mm)拧在一起,放到模具上预留的六方形孔内,这样就在造型时内螺纹就会留在砂型腔内。芯子造型也是用同样的方法,芯盒上预留六方形孔,将图2备用零件和M16的螺栓拧在一起,放到芯盒上预留的六方形孔,开模拿出芯子如图4所示,然后将芯子放到下砂箱中,将上、下砂箱合拢,造型过程结束。

6 后处理

铸件铸造完成以后,抛丸、清理,然后將M16的螺栓拧出来,整个铸件铸造完成。

7 结语

在这个方法中有个重点地方,就是图2零件的设计,既要防止窜动还是防止转动,所以我们设计成六方形,中间还有凹槽,六方形是防止转动,中间凹槽防止窜动,再就是M16螺栓,如果是砂型硬度比较高,用普通螺栓就可以,如果砂型硬度够高,那就采用如图5所示的T型螺栓,这样可以保证备用零件在砂型中的强度。