闪蒸气压缩机大修

李 刚,付生洪,熊荣雷

(中海石油(中国)有限公司湛江分公司东方作业公司,海南东方 572600)

0 引言

压缩机是化工生产中提高气体压力、输送气体的动力源,在石油、化工行业中被广泛应用。活塞式压缩机是往复式压缩机的一种,有很多种类,从每分钟只有几升排气量的小型压缩机到每分钟可达500 m3的大型压缩机。大修工作对于压缩机以后的运转寿命、效率有着至关重要的作用。本次检修的压缩机是闪蒸气压缩机,运行时间接近厂家规定的20 000 h,并且轴承部位的振动值从开始的2.5 mm/s 左右已经上升至5.5 mm/s。因此对该机组进行检修,避免超期运转、损坏设备。

1 工作原理

电机通过联轴节带动曲轴旋转,通过连杆的传动,活塞做往复运动,由汽缸内壁、汽缸盖和活塞顶面所构成的工作容积则会发生周期性变化。活塞从汽缸盖处开始运动时,汽缸内的工作容积逐渐增大,这时,汽体即沿着进气管推开进气阀而进人汽缸,直到工作容积变到最大时为止,进气阀关闭;活塞反向运动时,汽缸内工作容积缩小,气体压力升高,当汽缸内压力达到并略高于排气压力时,排气阀打开,气体排出汽缸,直到活塞运动到极限位置为止,排气阀关闭。当活塞再次反向运动时,上述过程重复出现。

总之,曲轴旋转一周,活塞往复一次,汽缸内相继实现进气、压缩、排气的过程,即完成一个工作循环。

2 压缩机检修

机组的核心转子部件是曲轴,电机通过联轴器带动曲轴旋转,然后曲轴带动连杆运动。连杆将运动传给十字头,最后十字头将往复运动通过活塞杆传给活塞。本次机组大修的重点是轴承的更换,轴承是动设备的关键零件,轴承的好坏直接决定了机组的运转水平。本机组的轴承包含了滚动轴承和滑动轴承两大类型,其中滑动轴承包括连杆小头的整体式滑动轴承和大头的剖分式滑动轴承。

2.1 滚动轴承的拆装

曲轴两端使用滚动轴承支承,轴承型号为22315,共计2 个。

(1)滚动轴承拆卸:①拆卸之前清理好轴承以及轴颈;②将轴颈抹上机油,以便于轴承取出;③此轴承使用传统的爪式拉拔器拆卸;④拉拔时平稳用力,严防工具碰伤轴颈。

(2)滚动轴承安装的前期工作很重要。主要包括:①选择安装方法,轴承较大,使用热装法。检修采用了SKF 专用的轴承加热器加热器;②检查新轴承的型号、检查轴承的游隙、检查轴颈的圆度以及圆跳动,轴颈必须有80%与轴承接触;③测量轴承内径与轴颈的配合,测量值为过盈0.02 mm,轴承外圈与轴承座的配合间隙为0.01 mm。

(3)滚动轴承安装:①将轴颈上涂抹机油;②将新轴承安装放置在轴承加热器上。将温度设定在115 ℃。加热温度不能超过120 ℃,否则会损坏轴承;③轴承加热到指定温度时,使用专用的保温手套将轴承安装到位,然后使用铜棒轻敲轴承,确保轴承安装到位;④轴承安装后严禁马上进行下一步工作,需要等轴承温度下降到室温后再进行后续装配工作。

2.2 滑动轴承的拆装

滑动轴承的承载能力大、耐磨、运转稳定可靠、制造成本低、工作寿命长,但是装配比较麻烦。如果轴颈与轴承装配不当,会使轴承工作时过热,甚至烧毁滑动轴承造成机械事故。因此滑动轴承的安装难度比滚动轴承要大很多。本次检修的滑动轴承主要为连杆的滑动轴承。

(1)连杆小头轴瓦安装。连杆轴瓦是整体式铜合金轴瓦,新的轴瓦的外径大基础孔,轴瓦内径也小于十字头销的外径。此外由于整体式轴瓦是是使用机械作用压入内孔,这必然导致轴承的内径进一步减少,因此轴承安装到位后需要刮削内孔。轴瓦的刮削使用三角刮刀刮削。刮削时使用十字头销和轴瓦研配,检查需要刮削的点,轴心一定要和瓦孔中心重合,不可上下、左右摆动,否则研磨的显示斑点就不正确了。

由于是初刮,十字头销不容易进入轴承的内孔,这时可以采取分段刮研法,具体刮削步骤总结如下:①先用刮刀将轴瓦进端周围轻刮一遍,使轴头能够伸进去;②用两手握轴用力旋转进行对研,研磨后的瓦面上显示的黑而亮的点代表接触最紧,需要用力刮削,有些斑点的颜色较暗,表示略有接触,这些点需要小力刮,没有印上的地方不需要再刮削;③当轴达到中段或者超过中段时,刮削的力量不宜过大,尤其轴的进端处,虽然研磨后显示一些斑点,但是这些点是“虚点”,不能刮削,否则会将轴承孔刮成锥度孔;④当轴全部引入轴承内时,刮削刀迹越匀越好。此时的刮削不是刮去所有的斑点,而是以削大为小、化整为零为主。把大的接触点削开从而使点均匀为止;⑤细刮时,刮刀的刀迹浅而短,这样刮出的接触点成小圆形或小方形。刀迹不宜过长,用力不均匀使瓦面上有跳迹,降低使用寿命。最后使得十字头销和轴承内孔间隙约0.05 mm,轴能自由转动但不松晃。轴与瓦间隙的计算公式为0.6D/1000+0.02~0.025 mm,其中D 为轴颈直径。

(2)连杆大瓦的刮削。两块瓦的刮削和整体式轴瓦刮削方法在性质上有所不同。整体式轴瓦间隙比较固定,且要求不是特别高,两块瓦的间隙是由两瓦之间补偿磨损的铜垫片来调整,因而间隙调整比较容易。由于该半瓦的间隙已经调整好,使用0.05 mm的两片铜片。该铜片出厂时就已经调整好了,在本次大修中勿需调整。但是新的轴瓦有夹邦现象,即将半瓦放在轴颈上转动研磨,会发现瓦口的两边有两条发亮的“线”。

虽然滑动轴承上瓦顶间隙已经调整好了,但在上瓦瓦口处还应作刮削,以便使上瓦顶间隙在整个圆弧面趋于均匀,避免因轴颈转动有径向跳动时,上瓦与轴颈局部接触、使轴承过热。同时,这样还可以加大油楔角度,使滑动轴承能够更好地存油。

2.3 更换填料组,安装活塞环和活塞杆

填料是隔绝气缸与曲轴箱的关键密封组件。填料密封的密封效果直接决定机组能否继续运行,如果填料泄漏,则可燃气会漏到曲轴箱内,成为重大的安全隐患。填料的拆装必须注意方法以及顺序,否则新安装的填料极有可能漏气。填料拆装的要点有3 个。

(1)填料的拆卸。在拆掉活塞杆后,按照图纸所示从填料压盖开始逐个拆卸填料。

(2)填料的安装。填料必须先安装好,然后才能安装活塞杆。填料的安装必须按照装配图按拆卸的逆序安装。

中密度纤维板15 mm厚的每张约在50~90元之间;18 mm厚的每张则要在70~140元之间了。刨花板东北国营大厂生产的每张都要卖到130元以上,河南、河北和山西地方小厂生产的产品能卖到前者一半左右的价格就算不错了。

(3)安装活塞环、支承环和活塞杆。安装难点在于,活塞杆的末端有螺纹,穿过填料时极有可能会刮坏填料。因此必须使用专用的工装,单头封闭的轴套套住活塞杆,然后从气缸的远端插入。这样由于轴套的保护作用,保障了填料组的安装质量。

2.4 气阀更换

(1)气阀的拆卸。气阀拆卸需要使用厂家配套的专用工具。

(2)气阀的安装。一、二级的进排气阀均有标记标明。安装时只需要对照记号安装。

2.5 活塞间隙的调整

活塞在上止点时,活塞顶面与气缸盖底平面之间的垂直距离称为存气间隙。通过间隙的调整来控制压缩比,从而使活塞和气缸工作在最佳工况。同时活塞的下止点的间隙也需要测量调整,以保障活塞不与机体碰撞。

(1)间隙测量。用压铅丝的方法来测量间隙,压铅丝时需要盘动电机的联轴节使活塞在气缸中来回运动,首先确定下止点的位置,确定好下止点位置后即上紧气缸盖,然后确定好上止点的位置。待铅丝全部压扁后便可以取出测量。

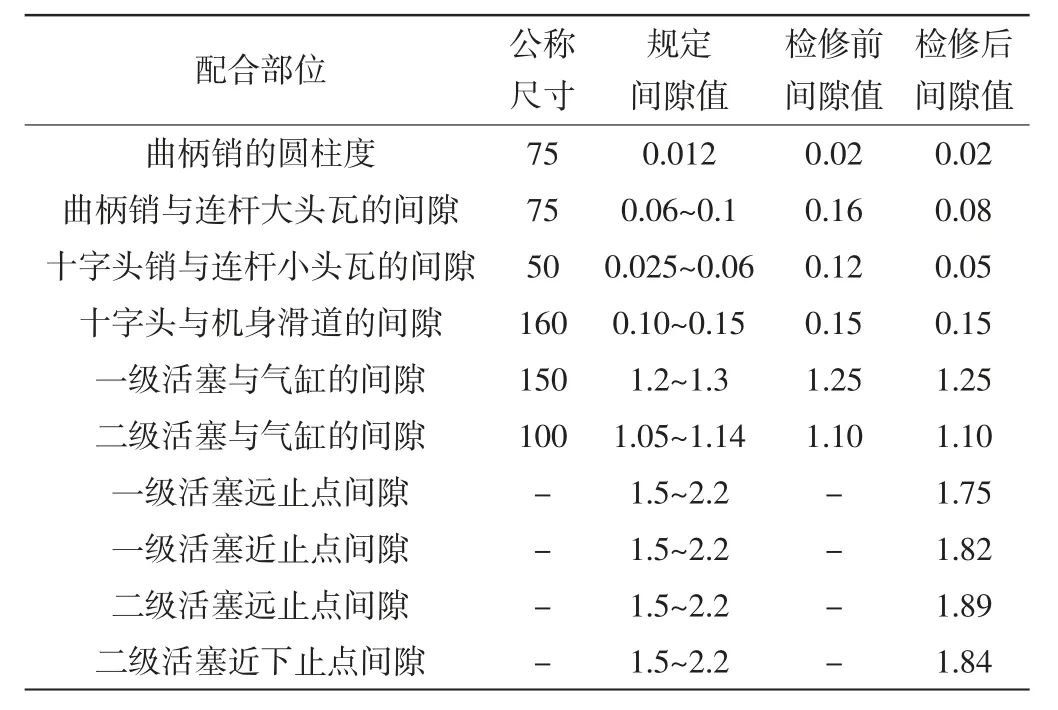

(2)间隙的调整。调整结果按照厂家建议值调整(表1)。通过拆松十字头与活塞杆连接处的螺母后,旋进或者旋出活塞杆来调整。调整好间隙后紧固十字头与活塞杆的固定螺母。

3 机组的找正

(1)联轴节的装配要点:①装配前清理干净轴和对轮内部配合孔;②安装之前轴和轴孔涂抹干净的机油;③使用胶锤将联轴节装配到位;④保证连接件可靠连接。

(2)对中要点:①对于精度要求不高的联轴器可以使用直尺或者角尺找正;②精度要求较高的对中需要使用百分表或者激光对中仪,本次对中使用的是FIXTURE LASER 的激光对中仪;③将从动机作为基准轴;④先调整联轴器轴向间隙(厂家要求2~8 mm),然后再调整径向和端面偏差。一般先调整端面使两对轮平行,然后调整径向偏差,垂直方向和水平方向分步进行,使两半联轴节同心。

本次大修的检修数据参照与实际值见表1。

表1 机组检修值与参照标准 mm

4 结论

本次检修整体的难度较大,主要集中在机组的轴承安装、活塞间隙的调整和机组的对中找正方面。根据SKF 的研究,大约50%的有联轴节的旋转机械的故障是由于轴不对中引起的,因此对中对于机组稳定运行有重大影响。整个过程中最大的难点在于轴承的安装,尤其是该机组连杆的滑动轴承需要刮削,刮削了整体式和剖分式滑动轴承,轴承的安装质量直接决定了机组运行水平。本次大修整体取得了较好效果,大修后机组运转水平恢复到了以前的最佳水平。