硫酸盐竹浆ECF漂白工艺研究

杨雪芳

(福建省浆纸质量监督检验站,福建 福州 350005)

漂白是溶解浆生产过程中必不可少的一个工序,它是借助化学药品去除纸浆中的木素或者通过化学药品的作用改变木素发色基团的结构,从而提高浆粕的白度和纯度。纸浆的漂白方法主要分为“传统的含氯漂白(CEH)”“全无氯漂白(TCF)”和“无元素氯漂白(ECF)”三大类,由于传统的含氯漂白存在严重的环境污染问题而逐渐被和TCF和ECF漂白取代。ECF漂白后浆料性能好,对环境的影响与TCF漂白相近,而且其生产成本比TCF低,所以ECF漂白深受行业的青睐。

近来,ECF漂白在溶解浆生产线上的应用得到快速发展,但由于未漂浆料的性能各异,因此所采用的ECF漂白工艺也各不相同。本文就ECF漂白工艺对硫酸盐竹浆性能的影响进行研究,通过分析不同漂白化学药品用量下浆料性能指标的变化,优选出最佳的漂白工艺。

1 材料与方法

1.1 材料

实验所用浆料为未漂硫酸盐竹浆,其性能指标为:卡伯值11.4,白度36.1%ISO,粘度1207mL/g,α-纤维素含量92.0%。

主要实验试剂和仪器见表1和表2。

表1 主要实验试剂

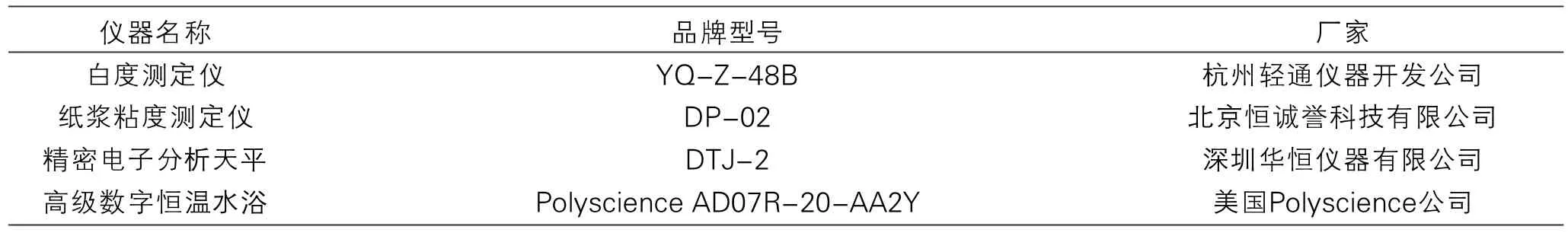

表2 主要实验仪器

1.2 方法

1.2.1 ECF漂白

未漂硫酸盐竹浆的ECF漂白采用D0EPD1三段漂。漂白浆浓设为10%,每段漂白具体操作步骤如下:

⑴ 未漂硫酸盐竹浆第一段二氧化氯漂白(D0段)

在漂白前先根据文献[1]的方法测定所使用二氧化氯水溶液中有效氯的含量,结果为22.4 g/L。

称取20 g绝干未漂浆于加厚PE密封袋中,根据浆浓10%分别加入1.14%、1.52%、1.90%、2.28%的二氧化氯水溶液、蒸馏水于密封袋中,使用适当的力度搓揉,使之充分混合均匀;然后加入1 mol/L 氢氧化钠调节漂初pH至4.0~4.5;混匀后使用封口机加固袋口以保证其气密性,然后将其放入70 ℃恒温水浴中反应120 min。

到达设定时间后,取出浆袋用冷水终止反应,待冷却至室温剪开袋口,滤出漂后废液。借助真空抽滤装置用蒸馏水洗涤漂后浆料至中性,装入密封袋中平衡水分后用于检测各种指标。

⑵ 经第一段二氧化氯漂白竹浆的过氧化氢强化的碱处理(EP)

过氧化氢强化的碱处理漂白工段,用碱量为2.5%(氢氧化钠浓度50 g/L),根据浆浓10%,将D0段漂白浆与10 mL氢氧化钠、蒸馏水混合,搓匀后加入10 mL浓度为0.5%的乙二胺四乙酸二钠(EDTA)溶液并混合均匀,最后分别加入0.25%、0.5%、0.75%、1%的过氧化氢(浓度24 g/L)搓匀,混匀后密封好袋口,将其放入70 ℃恒温水浴中反应90 min。

到达设定时间后,冷却至室温,用剪刀剪开袋口,挤出漂后废液用于检测残余过氧化氢含量。借助真空抽滤装置用蒸馏水洗涤漂后浆料至中性,装入密封袋中平衡水分后用于检测各种指标。

⑶ 过氧化氢强化碱处理后的第二段二氧化氯漂白(D1段)

D1段漂白方法参照⑴D0段漂白,D1段二氧化氯用量分别为0.19%、0.38%、0.76%、1.14%。

1.2.2 漂后浆料性能检测

图1 D0段漂白浆卡伯值随着不同二氧化氯用量的变化

白度指标按照GB/T 7974—2013《纸、纸板和纸浆 蓝光漫反射因数D65亮度的测定(漫射/垂直法,室外日光条件)》进行检测;粘度指标按照GB/T 1548—2016《纸浆 铜乙二胺(CED)溶液中特性粘度值的测定》进行检测;卡伯值按照标准GB/T 1546—2018《纸浆 卡伯值的测定》进行检测;α-纤维素含量按照标准GB/T 744—2004《纸浆 抗碱性的测定》进行检测。

2 结果与分析

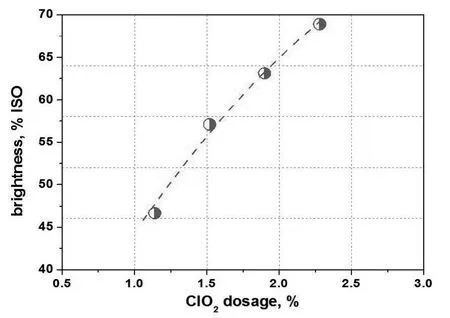

2.1 D0段二氧化氯用量对浆料卡伯值和白度的影响

二氧化氯漂白是ECF漂白的重要漂序之一,由于氯漂和次氯酸盐漂白对环境造成很大的影响,这两者的使用均受到限制,因而二氧化氯漂白已逐步取代氯漂和次氯酸盐漂白[2]。二氧化氯具有很强的氧化能力,容易攻击木素的酚羟基使之成为游离基,因此二氧化氯漂白的选择性好,它能够选择性地氧化木素和色素,而对碳水化合物几乎没有损伤。二氧化氯是一种高效漂白剂,漂后纸浆的白度高、返黄值低,并且纸浆的强度好[3]。

图1为D0段漂后浆的卡伯值随着不同二氧化氯用量的变化,从图1可知二氧化氯用量对纸浆卡伯值的影响非常显著,并且卡伯值随着二氧化氯用量的增大逐渐降低。未漂浆的卡伯值为11.4,当二氧化氯用量为1.14%时,纸浆卡伯值为3.6,与原浆相比,降低了68%;当二氧化氯用量提高至2.28%,此时纸浆卡伯值降至1.8,降低了84%。

图2 D0段漂白浆白度随着不同二氧化氯用量的变化

图2是D0段漂白浆白度随着不同二氧化氯用量的变化,由图2可见未漂纸浆白度为36.1% ISO,经过1.14%~2.28%用量的二氧化氯漂白后,其白度上升至68.9%ISO,效果非常明显。

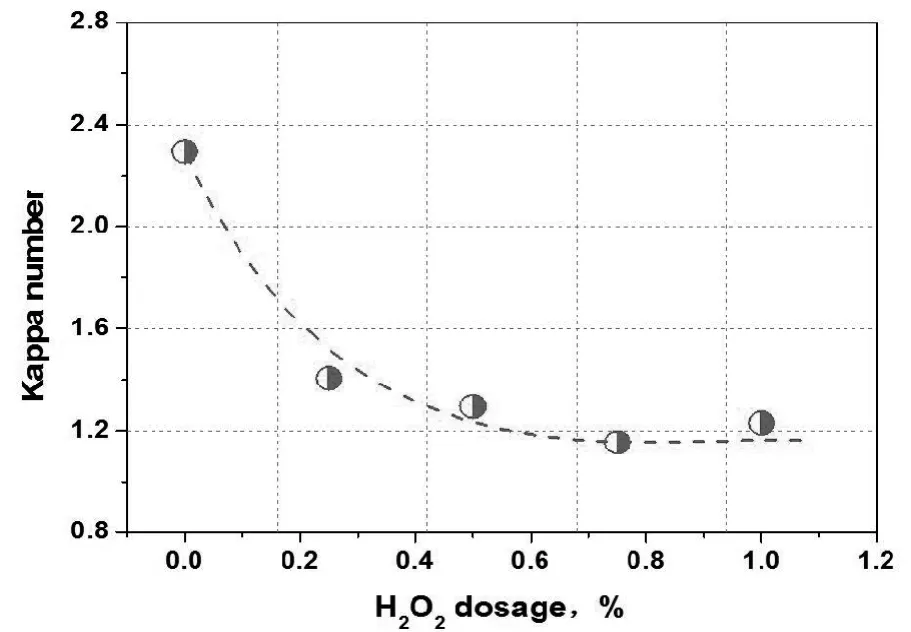

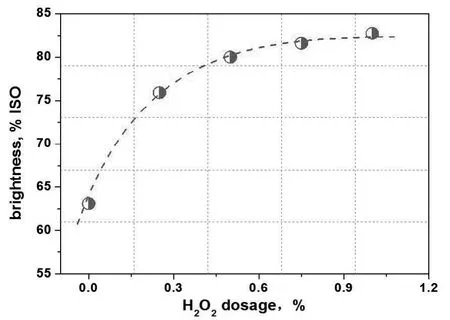

2.2 EP段过氧化氢用量对浆料卡伯值和白度的影响

二氧化氯漂白后只有一部分氯化木素能溶于氯化时形成的酸性溶液,而后被洗涤出去,还有一部分氯化木素在酸性溶液中无法溶解,需在热碱液中被溶解。因此在二氧化氯漂白后紧接着进行碱处理有利于进一步除去木素和有色物质,并把一部分树脂溶解出来。过氧化氢是一种弱氧化剂,它主要通过与木素侧链上的羰基和双键反应使之氧化,进而改变其结构或将侧链碎解。在碱处理的同时,以过氧化氢辅助漂白,不仅能消除木素的有色基团或将其碎解溶出,而且还能去除半纤维素,提高α-纤维素含量和平均分子量[3]。

图3 Ep段漂白浆卡伯值随着不同过氧化氢用量的变化

图4 Ep段漂白浆白度随着不同过氧化氢用量的变化

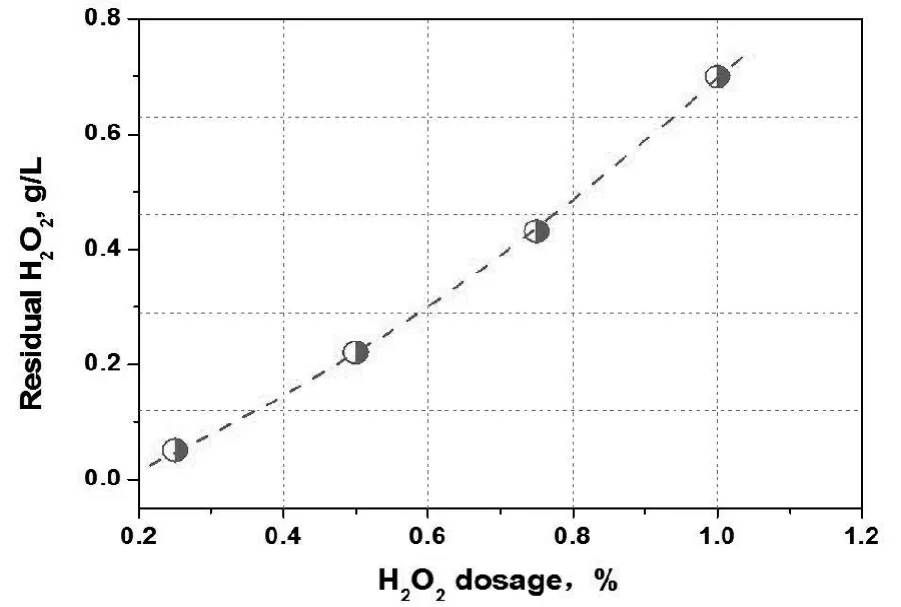

图5 Ep段漂白废液残余过氧化氢浓度的变化

由于未经氧脱木素直接进行二氧化氯漂白,需把D0段二氧化氯用量提高,才能使得后续纸浆白度达到溶解浆要求。通过对D0段漂后纸浆卡伯值和白度指标的综合分析,D0段采用1.90%用量的二氧化氯进行漂白,漂后接着进行EP处理。

图3为Ep段漂白浆卡伯值随着不同过氧化氢用量的变化。从图3可知,经过氧化氢强化的碱处理,在过氧化氢用量<0.5%时,纸浆卡伯值随其用量的增加下降速度快,当过氧化氢用量高于0.5%时,卡伯值降低不明显。

图4为Ep段漂白浆白度随着不同过氧化氢用量的变化,从图4看出随着过氧化氢用量的提高,纸浆白度先快速上升,后速度变缓。在过氧化氢用量低于0.5%时,白度上升很快;当过氧化氢用量高于0.5%时,白度上升很缓慢,说明此时再提高过氧化氢用量已对白度没有太大的贡献了,反而会浪费药品。这也可从图5 Ep段漂白废液残余过氧化氢浓度的变化可以看出,当过氧化氢用量大于0.5%时,漂白废液中残余过氧化氢浓度上升速度很快,说明此时过氧化氢加入已经足够量了。

综上所述,在过氧化氢强化的碱处理工段,过氧化氢用量应控制在0.5%为宜。

2.3 D1段二氧化氯用量对浆料白度的影响

图6为D1段漂白浆白度随着不同二氧化氯用量的变化,从图6可以看出D1段漂后浆白度随着二氧化氯用量的增大先快速升高,而后趋于平缓。当二氧化氯用量低于0.38%时,漂后浆白度上升速率比较快;二氧化氯用量超过0.38%时,白度上升很慢。二氧化氯用量为0.38%时,纸浆白度为89.5%ISO,已达到溶解浆白度要求。因此,D1段漂白二氧化氯用量应控制在0.38%。

图6 D1段漂白浆白度随着不同二氧化氯用量的变化

2.4 ECF漂白对硫酸盐竹浆粘度的影响

粘度是溶解浆的一个重要性能指标。ECF漂白过程中每个漂段在优化条件下,纸浆粘度分别为:D0(1.90%)段1144 mL/g,EP(0.5%)段1085 mL/g,D1(0.38%)段987 mL/g。从中可知,纸浆粘度随着漂段的增加逐渐减小,但是降低的比例比较少,间接的反应了所采用的ECF漂白比较温和,对纤维的降解比较少。

图7 Ep段漂白浆粘度随着不同过氧化氢用量的变化

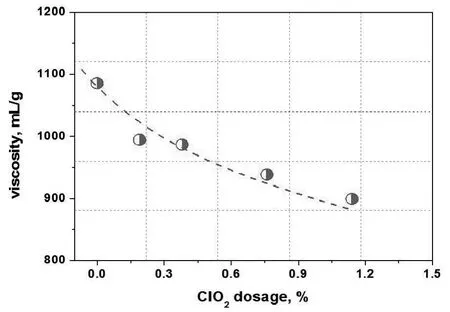

图7是Ep段漂白浆的粘度随着不同过氧化氢用量的变化,由图可知,随着过氧化氢用量的增加,纸浆粘度呈现先下降后几乎趋于平稳的趋势。当过氧化氢用量≥0.5%时,纸浆粘度几乎不再降低。

图8为D1段漂白浆的粘度随着不同二氧化氯用量的变化,从图8可看出,随着二氧化氯用量的增加,纸浆粘度近似直线下降。

2.5 ECF漂白对硫酸盐竹浆α-纤维素含量的影响

ECF漂白不仅提高了浆料白度,而且也是浆料纯化的过程,α-纤维素含量是表示溶解浆纯度的重要性能指标。ECF漂白过程中每个漂段优化条件下,纸浆α-纤维素含量分别为:D0(1.90%)段91.6%,EP(0.5%)段95.0%,D1(0.38%)段96.9%。纸浆的α-纤维素含量从未漂浆的92.0%升至96.9%,达到粘胶纤维用竹浆粕一等品(α-纤维素含量≥95.0%)的指标[4]。

图8 D1段漂白浆粘度随着不同二氧化氯用量的变化

3 结论

本文采用D0EPD1漂序对硫酸盐竹浆进行ECF漂白,并探讨了每个漂段化学药品用量对纸浆卡伯值、白度、粘度以及α-纤维素的影响。综合考虑二氧化氯用量对纸浆卡伯值和白度的影响,D0段漂白的二氧化氯用量应控制1.90%;对于EP段处理,当过氧化氢用量超过0.5%时纸浆的白度和卡伯值变化不再显著,据此将过氧化氢用量选定为0.5%;同理,对于D1段漂白二氧化氯的用量选定为0.38%。

此外,经过优化后的D0EPD1漂白,最终所得浆料的主要性能指标为:α-纤维素含量96.9%,白度89.5%ISO,粘度987 mL/g。