太西洗煤厂煤泥水工艺改造生产实践

张永君

(宁夏煤业集团洗选中心太西洗煤厂,宁夏 石嘴山753000)

1 引言

太西洗煤厂是一座设计入洗量220 万t的大型无烟煤洗选加工基地。工艺采用0~80 mm 不分级入选,跳汰主洗,中煤重介再洗,超低灰重介系统精选,煤泥直接浮选,尾煤浓缩压滤回收的联合分选工艺。

近年来,随着太西无烟煤资源总量的日趋减少及原煤煤质发生较大变化,通过优化煤泥水工艺系统提高精煤产率,降低生产成本成为研究实践的重要方向。

2 煤泥水工艺存在的问题

现煤泥水系统采用直接浮选工艺:捞坑分级后溢流进入缓冲池,通过泵输送、弧形筛隔粗进入浮选机分选,浮选精矿经过加压过滤机进行回收,但生产过程中存在以下问题:①四台XJM-S16、一台XJM-S20 型浮选机合计额定处理量为1785m3/h。但煤泥水系统总量为2663m3/h,远大于浮选机额定处理量,浮选机未能实现最佳分选效果。②采用跳汰主选——煤泥水直接浮选的工艺流程,入浮浓度般为35~40g/L,低于浮选机最佳入浮浓度50~70g/L。

综上所述,采用直接浮选工艺流程,存在入浮水量大、浮选时间短、入浮浓度低,造成尾矿灰分在41%~44%范围内波动,如若提高浮选尾矿灰分,则须加大浮选药剂使用量,使得浮选药剂消耗量相较于指标超0.03~0.06kg/t,直接影响生产经营效益[1]。

3 实施工艺改造

3.1 可行性分析

对现有煤泥水工艺系统改造,将1/3 捞坑溢流进入备用浓缩机内,备用浓缩机底流通过泵输送至缓冲水池,与捞坑溢流混合后进入浮选系统,实现半浓缩浮选工艺。浓缩机溢流进入循环水池。改造后的工艺流程实现减少入浮水量及提高入浮浓度的目的。同时,为了适应原煤煤质发生变化,预留备用浓缩机底流直接进入精矿池,通过加压过滤机回收的工艺流程[2]。现就工艺改造可行性进行分析:①改造需要将878m3/h 煤泥水进入备用浓缩机。现有1 台φ30m 耙式浓缩机,额定处理能力为1294m3/h,能够满足工艺改造时设备处理的需要。

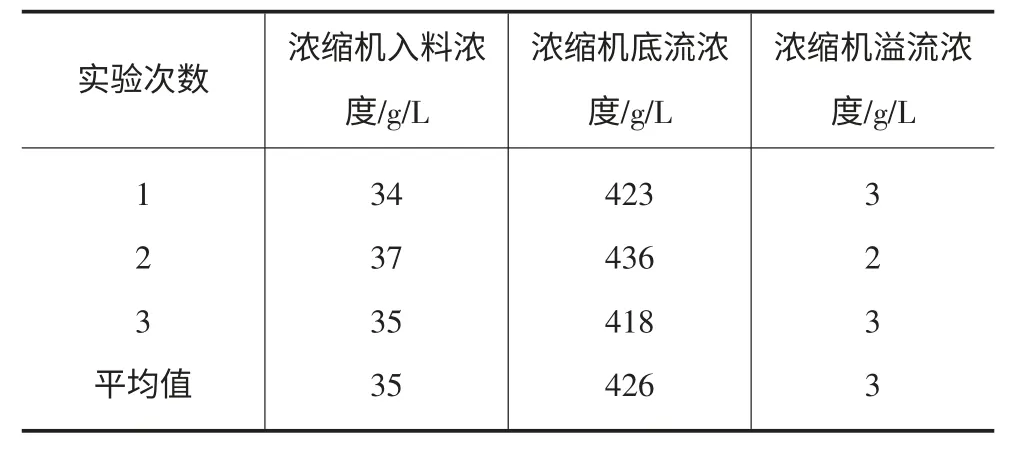

②煤泥水进入备用浓缩机进行浓缩,通过实验检测浓缩机浓缩效果及溢流水浓度,检测数据如表1所示。

表1 浓缩机底流、溢流浓度实验数据

经过浓缩机浓缩后的底流浓度平均值可达426g/L,浓缩效果良好。浓缩机溢流浓度平均值为3g/L,满足循环水循环使用≤5g/L的要求。

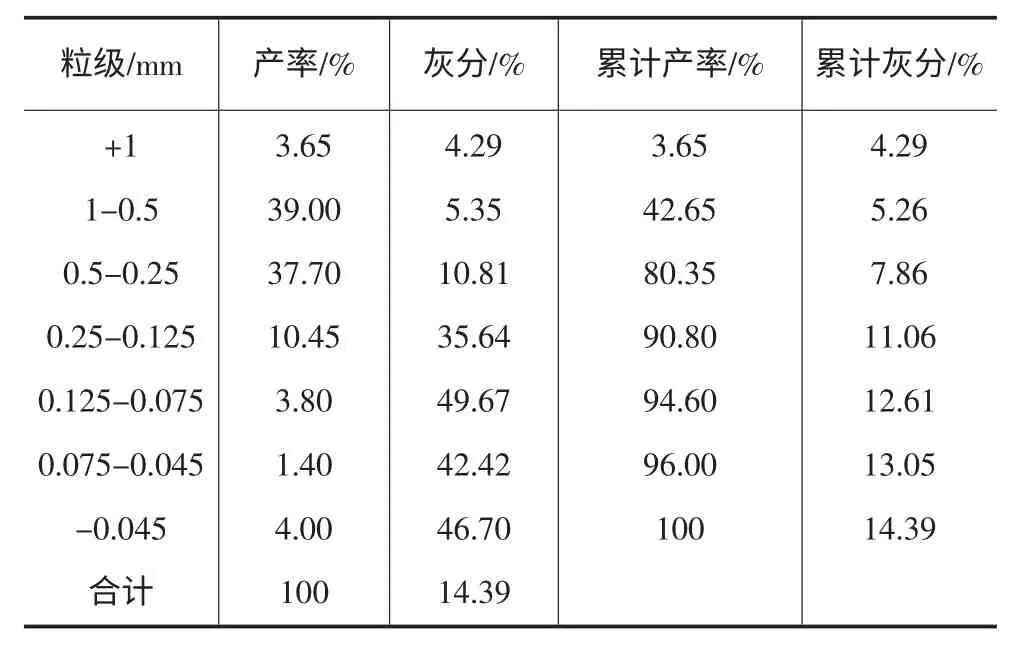

加压过滤机回收浓缩后的煤泥水,对现浮选机入料粒级产率、浓缩机底流浓度进行实验,实验数据如表2所示。

表2 入浮小筛分实验数据

入浮+0.125mm 粒级达到90.8%,煤泥水中物料可实现自然沉降,无须添加絮凝剂(在-0.075mm 含量≥15%时须少量添加絮凝剂),便可达到沉降效果,不会因添加絮凝剂影响后续浮选机分选环节。

当入洗原煤中-0.5mm 灰分≤14.00%,可将浓缩后的浮选入料直接配掺进入精矿池。浓缩机底流浓度为410~440g/L,与浮选机精矿混合后浓度为225g/L,满足加压过滤机最佳入料浓度200~350g/L的要求。

综合以上分析,对现有工艺系统进行改造,能够实现减少入浮水量、提高入浮浓度的目的,并可提高工艺系统的灵活性[3]。

3.2 具体内容

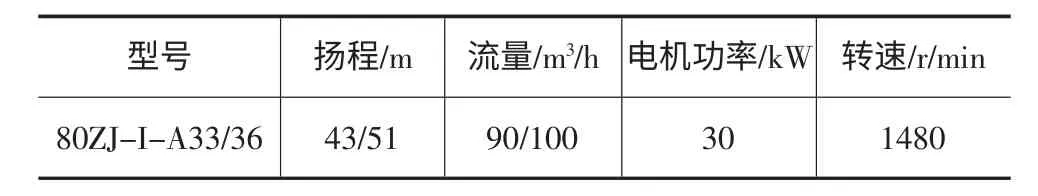

①半直接浮选改造:捞坑溢流管路加装三通管,通过调整阀门开度调节进入浓缩机的煤泥水量,浓缩机底流加装去往缓冲水池的管路。②煤泥水配掺优化改造:在浓缩机底部加装一台泵,增加电机变频控制功能。当入洗原煤中-0.5mm 灰分≤14.00%,可将浓缩后的浮选入料直接配掺进入浮选精矿池,通过加压过滤机回收,实现煤泥水工艺系统能够适应不同原煤煤质的需要。变频泵参数如表3所示。

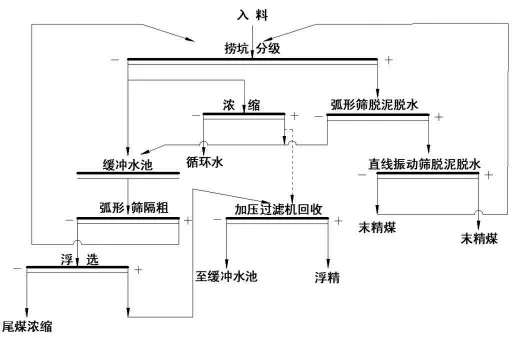

图1 改造后煤泥水工艺流程

表3 变频泵参数

改造后的工艺流程图如图1所示。

4 改造后的效果

4.1 改造后捞坑溢流中850~900m3/h的煤泥水量

进入备用浓缩机浓缩,经浓缩后底流量为80m3/h,底流(浓度为410~440g/L)进入浮精池内通过加压过滤机回收,溢流进入循环水池。入浮浓度提高至52g/L,满足浮选机最佳分选的要求。

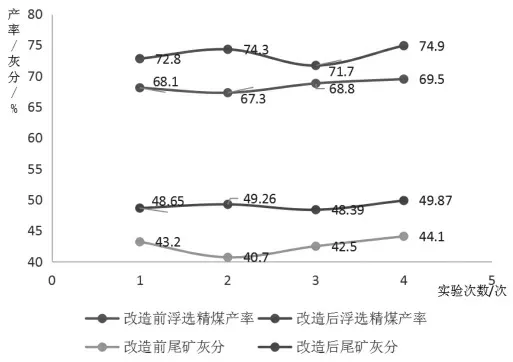

由于入浮浓度提高,入浮水量减少,浮选机分选效果更佳。统计改造前后浮选精煤产率及尾矿灰分,如图2所示。

图2 改造前后浮选精煤产率及尾矿灰分对比

改造后,浮选机尾矿灰分平均提升6.42%,精煤产率平均提高5.0%。

4.2 经济效益评价

经过改造生产实践,浮选精煤产率提高5.0%,浮选药剂节省0.07kg/t,按入洗原煤量250Mt/a,-0.5mm 煤泥含量10%,每年可提高精煤产量1.25 万t,节省浮选药剂消耗17.5t。按浮选药剂0.6 万元/t,精末煤按照1000 元/t 计,合计每年可增加收入1260.5 万元。

太西洗煤厂洗煤车间进行煤泥水工艺优化后,实现半直接浮选工艺,从工艺环节解决了制约浮选机达到最佳分选效果的问题。探索出可调式半直接浮选操作模式,为后续实现煤泥水动态回收打下坚实的基础。