深层水泥搅拌船自动化控制系统开发

卢普伟,吴晓锋,冼嘉和,崔元帅

(1.中交四航局第二工程有限公司,广东 广州 510230;2.中交第四航务工程局有限公司,广东 广州 510290)

0 引言

深层水泥搅拌法(DCM 工法,曾称CDM 工法,Cement Deep Mixing Method)是采用特殊的设备将水泥浆注入软土地基并进行强制搅拌混合,利用水泥的硬化及其与黏性土的化学反应而使地基土得到加固的施工方法[1-2]。该工法具有施工简便、成本低廉、环境破坏小、地基加固强度快等优点[3]。我国于1980 年开始应用DCM,开始时主要应用于陆上地基处理。1992 年底我国第一代海上深层水泥搅拌船组诞生,并投入到烟台港西港池二期工程,结束了我国没有阅悦酝船的历史。该阅悦酝船是由一航局“打桩缘号”、“方驳29 号”船舶改造而来,从日本引进了水泥浆制浆系统、处理机系统[4],由天津港湾工程研究所同步开展定位系统的研制及软件开发,测量定位采用微波遥测[5]。但是总体来说,我国第一代DCM 船在处理深度、一次处理面积、施工效率、施工质量以及自动化程度方面与当时日本的DCM 船还有较大差距。

20 多年以来,由于船舶设备短缺、施工技术尚不成熟,海上DCM 工法在我国很少应用。直到2016 年,才在香港机场第三跑道项目中首次大规模使用[6]。为了施工需要,中交四航局自主研制的国内第一艘全自动化的国产DCM 船于2016 年10月27 日下水,2017 年2 月8 日在香港机场第三跑道项目开始DCM 施工,2018 年5 月13 日顺利完成了香港机场第三跑道项目DCM 施工任务,最高月施工量达到5 万m3/月。该船舶的施工管理系统自动化程度高、工作稳定、操作简易,显示界面直观、便捷。与此同时,中交集团加大了DCM船的研制和改装,目前国内大型DCM 船共计有6 艘[7-8]。

1 DCM 船及自动化控制系统概述

1.1 总体布置及主要参数

“四航固基”船长72 m,型宽30 m,型深4.8 m,设计吃水2.9 m,为平底方形非自航工程船。船艏设置A 字架、桩架及3 台132 kW 的DCM 处理机,施工桩间距3.2~6.0 m,每台处理机由4 根直径为1.3 m 搅拌轴组成,单轴每次处理面积为4.64 m2,处理深度为水下-38 m。船舶中部布置250 kN 桩架提升绞车3 台、80 kN 杂用起重绞车3 台,150 t 水泥罐6 个,2 m3制浆机3 台,12 m3搅拌储浆灌3 个,5 m3添加剂罐3 个。船舶尾部中间区域为3 层甲板室,两舷为锚泊、系泊区。

该船采用多点锚泊方式作为船舶施工移船及定位手段,配置2 只6 t 美国海军锚作为锚泊锚,由50 kN/80 kN 系泊绞车控制,配置6 只6 t 海军锚作为作业锚,由250 kN 移船绞车控制,移船锚绞车设置左、右舷,绞车均具有恒张力功能。具体参数如表1。

表1 “四航固基”DCM 船主要参数Table 1 Main parameters of"Si Hang Gu Ji"DCM ship

1.2 自动化控制系统主要功能

“四航固基”船自动化控制系统可以实现手动、半自动和全自动化操作,具有施工工艺参数设置、施工设计文件导入、平面定位与实现、施工过程控制、过程数据储存、报表输出、数据统计分析、无线数据传输等功能,可实现对整个施工过程的监测与控制,实现各个子系统之间的数据共享、功能集成、联动控制等。主要功能如下:

1) 系统可根据预先规划的桩位,根据GPS测量数据启动或关闭锚绞车进行自动移船,也可以通过锚绞车的松紧张拉控制实现船舶的精确定位,确保每根桩的移船精度在依0.1 m 以内,整个过程以图像直观显示。

2)系统可根据倾斜仪反馈的数据,通过自动调倾系统控制船舶压载水的布置有效调整船体平衡,进而确保处理机钻杆的倾斜角度在依0.1°。

3)系统通过钻杆升降系统中深度计,结合潮位计以及船舶吃水等数据,能精确地实时计算并显示每根桩的成桩深度,并以报表形式输出。

4)系统可以根据所施工桩参数的要求预先设定DCM 施工过程控制“W 曲线”[9],主要包括整个成桩过程的不同阶段处理机搅拌头下贯/提升速度及深度、搅拌翼旋转切削速度、注浆泵启闭时间、注浆压力及流量等,DCM 施工控制“W 曲线”如图1 所示。

图1 DCM 施工过程控制“W 曲线”Fig.1 "W-curve"construction process control of DCM

自动模式下系统可以根据此“W 曲线”控制处理机、制浆机、注浆泵等设备有条不紊的自行完成,并实时显示施工过程中各个节点状态,并进行语音提示。

5)系统还配备数据记录、存储及远程传输功能,可以将施工数据按预先设定的表格输出打印,也可以实时传输至指挥中心。

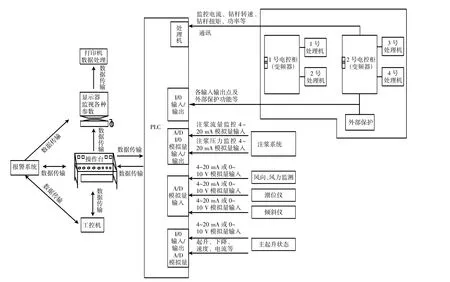

1.3 自动化控制系统总体架构及思路

“自动化控制系统”是一个高度集成的施工管理系统,是深层搅拌船的控制中心,采用工业电脑、PLC 为核心,双显示器显示施工数据和后台制浆的运行情况,WinCC 与PLC 单元是以上下协作的方式集成于自动化控制系统中,通过OPC 协议通讯方式快捷灵活读取PLC 内置变量,数据库对工作中的数据进行记录、保存,打印数据表格及图形曲线供用户对成桩的施工过程进行分析。

控制系统的控制思路为:操作员通过操作台上的相应按钮、开关、手柄等输入信号, PLC 就启用相应的程序,并且不断刷新采集相应编码器,根据所采集到的输入信息,进行内部逻辑运算,并且把运算结果输出到相应的执行元件,从而完成钻杆、绞车、泥浆泵电机的启动、停止、正转、反转,阀门的开关或改变钻杆转速、绞车速度、泥浆泵流量等动作。PLC 通电状态下不断循环执行用户程序。

工控机也可以和PLC 进行信息交互,工控机可以直接向PLC 发送命令,在接到工控机的命令后立即执行相应的程序,程序执行的过程同上述一样。

自动化控制系统软硬件总体结构框架见图2。

图2 自动化控制系统软硬件总体结构框架图Fig.2 Automatic control system hardware and software overall structure diagram

2 自动化控制原理及方法

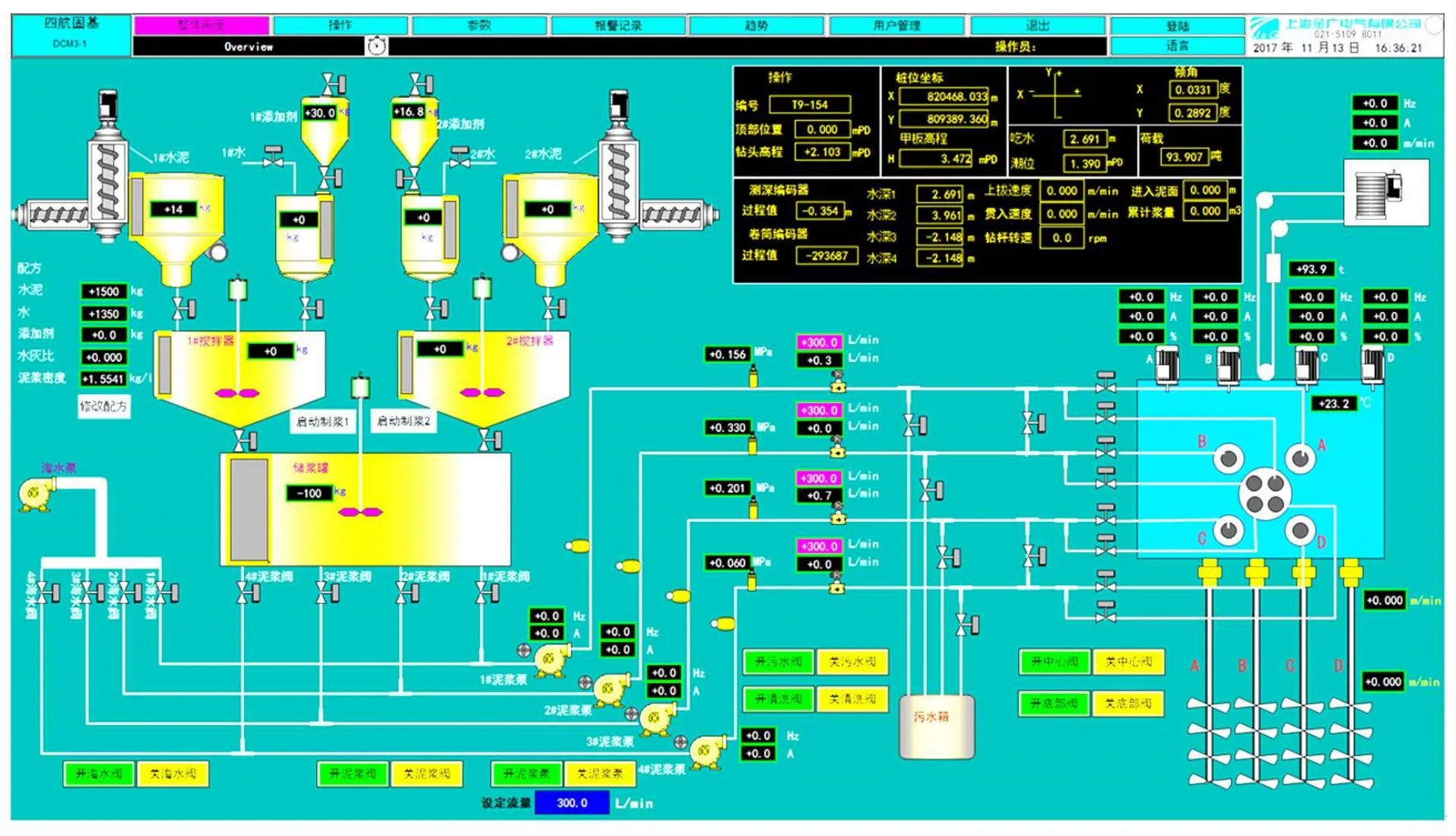

自动化控制系统包括移船定位系统、自动调倾系统、DCM 处理机控制系统、制供浆控制系统、监视系统等子系统。自动化控制系统主界面如图3 所示。

2.1 移船定位系统

针对海上复杂作业环境,研发高效的移船定位系统,使测量系统和锚泊系统有机融合,保障船舶定位精度,能提高施工定位效率。移船定位系统由高精度GPS 系统、倾斜仪、移船绞车、钢丝绳张力计、可编程控制器、绞车编码器等组成。

图3 自动化控制系统主界面Fig.3 Main interface of automatic control system

4 台徕卡GS25 GPS 接收机布置在船舶的4 个角(包含备用GPS),在每个DCM 桩架上各安装1个倾斜仪。GPS 自动接收卫星信号和差分信号提供实时定位信息,倾斜仪提供实时角度信息。在系统中预先设定船型和坐标系统参数,计算机通过比较桩架实时坐标与设计坐标的偏差值,系统向可编程控制器发送操作指令,由绞车编码器控制移船锚绞车的收放长度,钢丝绳张力计将作业锚的受力反馈给系统。

自动模式下,系统可实现对移船锚绞车刹车和恒张力的自动控制,船舶的定位精度能达到依15 cm以内。如自动定位达不到要求时,可以启动手动模式根据软件的提示通过控制手柄移动船体,使桩架的实际位置与设计位置重合,实现精确定位目标,本系统平均平面定位精度8.2 cm。

移船绞车的控制方式有集控+就地两种,就地优先,除可在操纵室以遥控实现船舶移位和定位集中控制外,也可在机旁就地控制,进行抛锚起锚以及检修调试。

2.2 自动调倾系统

船舶在一定的风浪条件作用下或处理机受到地基土的作用力会发生倾斜(处理机下贯时船艏受向上的支持力,处理机上拔时受向下压力),为了保证船舶在任何工况下始终处于水平状态,DCM船需要设置自动调倾系统,主要包括纵向平衡水泵、横向平衡水泵、液位/吃水测量系统、计算机工作站、泵控系统及阀门遥控系统等。

系统通过压力传感器对全船包括压载舱、平衡水舱、四角吃水进行测量监测,同时通过双轴倾斜仪测量船舶的纵倾横倾角度。系统根据双轴倾斜仪测量的角度与设定的平衡角度进行比较,如果横倾值超过设定范围,可根据各压载水舱、横倾平衡水舱、纵倾平衡水舱水位、艏艉吃水、纵横倾状态等参数控制泵控系统及阀门遥控系统,启动平衡水泵对平衡水舱内的压载水进行调拨,从而使船舶达到平浮状态。

调倾系统为手动/自动跟踪两种模式,可实现船舶施工桩架垂直度的调整,保证船舶四角(44 m ×22 m)水平偏差控制在依5 cm 内,成桩垂直度满足5/1 000 以内,还能通过改变船舶姿态,便于船舶的维修、拖航调遣等。

2.3 DCM 处理机控制系统

DCM 处理机由动力头、钻杆、钻头、保持架和中心支撑杆等部件组成,4 根钻杆动力头均由1个变频电机驱动。控制系统主要包括钻杆升降系统、钻杆变频器、荷载传感器、可编程控制器等。

在DCM 船移船到位后,移船控制系统发出移船到位的信号,钻杆升降系统按设定好的速度开始下贯。结合测深仪水深数据和实时读取的潮位,系统通过深度计可以获得钻杆的高程。钻杆在进入海水或进入不同土层或进入持力层时对应于不同的下贯速度,系统通过比较由深度计反馈的钻杆上下实时速率与预设速率的偏差值来控制起重绞车变频器的输出频率。在多次触底后,开始喷浆作业。上拔时按照不同的位置并对应不同的上拔速度。

搅拌头下贯/提升过程中荷载传感器可以监测处理机的受力情况。同时,下贯/提升速度也将配合自动调倾系统进行调整。系统还通过可编程控制器遥控钻杆中心喷浆阀和底部喷浆阀,以达到使用不同的喷浆方式和喷浆量之目的。

2.4 制供浆控制系统

制供浆系统由制浆主机、水泥储罐、注浆泵、防脉冲振动储压罐、水泵组成,其中制浆主机包括各物料秤、拌浆桶、储浆桶、空压机及脉冲式除尘器和电子配料系统等。控制系统主要包括电磁流量计、压力传感器、注浆泵变频器、可编程控制器等。自动化控制系统通过以太网与制供浆控制系统进行通讯。

水泥和添加剂粉料采用变螺距螺旋输送机,系统通过控制输送杆启动和停止时间,能够对出舱的粉料精准计量,配合雷达探测对舱内粉料进行监测。配料系统由2 个水泥秤、2 个水秤、2 个外加剂秤组成。为保证秤台计量的精确度,所有秤台均采用拉杆式平衡秤,避免由于振动,摇晃影响计量精度。搅拌系统由2 个搅拌桶组成,可将各种物料按设定的配比要求充分搅拌,完成后卸料至储浆桶待用。供浆系统通过控制注浆泵的频率及电流,将浆量按时按量输送至对应的喷浆口。通过阀门的切换,注浆泵可以输送水泥浆进行喷浆作业,也可以输送海水进行喷水或进行管路清洗作业。电磁流量计和压力传感器测量注浆管的流量和压力数据反馈给系统。

自动化控制系统可以在页面中设置水泥、水、添加剂的配比,并能在界面中显示整个水泥浆处理系统的运行情况和报警信号。

2.5 监视系统

监视系统能在控制台显示船舶位置状态、桩架、DCM 处理机、制浆机、注浆泵、成桩状态等作业相关参数及流程图,能完全获取所有生产数据,并自动归档到数据库。

3 结语

自动化控制系统是DCM 船的核心之一,可以实现移船定位、调平、制供浆和成桩施工的全自动化控制,自动化控制系统有效地提高了施工效率,有利于保障各项施工指标的精度。“四航固基”DCM 船自动化控制系统经施工现场验证,系统稳定、可靠、测量精度高、抗干扰能力强,具体优势在于:

1)根据DCM 施工工艺特点,将施工机械动作与系统软件结合,实现了手动调试/半自动/全自动3 个可选操作模式。

2)系统具有施工工艺参数设置、施工设计文件管理、施工过程控制、平面定位与显示、施工数据存储、施工报表、数据统计分析、无线数据传输等功能。

3)系统可对整个施工过程进行监控,实现各个子系统之间的数据共享、功能集成、联动控制等,系统也可结合互联网系统、云服务,更加智能化、高度自动化。

4)“四航固基”在设计建造过程中与国内专业制造厂家和系统开发商进行联合开发,设计制造全部国产化,是国内第一套具有自主知识产权的国产DCM 船自动化控制系统。