夹矸煤层条件下螺旋叶片磨损失效数值模拟研究

赵丽娟,赵宇迪,金 鑫,王 岩

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

采煤机螺旋叶片主要承担着装煤任务,复杂的煤层赋存条件和非线性冲击载荷会造成其磨损加剧甚至失效,直接影响采煤机的工作效率和生产成本。随着数值模拟技术的不断发展,国内外学者围绕螺旋滚筒的磨损问题及其修复优化展开了诸多研究。针对螺旋滚筒磨损问题JOHN P Loui等研究了摩擦力和切削速度对镐形截齿磨损失效的影响,所得结果与实验观测值一致[1];DOGRUOZ Cihan等通过全方位的切削实验及数学统计分析方法获得了截齿磨钝条件下截割比能耗与截齿种类、磨损情况及煤层物理性质之间的函数关系[2];JAKUB Gajewski等分别利用未磨损和磨损的镐形截齿与刀形截齿以及一种新型锋利截齿进行试验研究,得到其截割功率和扭矩的变化曲线,并通过人工神经网络对截齿磨损情况进行预测[3];在螺旋滚筒修复优化方面牛东民分析了螺旋叶片磨损的主要原因,提出了叶片结构参数的改进方案[4];陈颢等采用等离子束表面冶金技术,对截齿易磨损部位制备了铁基复合涂层,提高了截齿的耐磨性[5];刘晓辉构建了煤岩截割试验台,研究了截齿排列方式、结构参数及安装角度对截齿磨损的影响[6]。综上所述,前人对螺旋滚筒截齿磨损的研究已经较为深入,但对于螺旋叶片的磨损仅进行了定性的分析,缺少应用数值模拟技术的定量分析。

应用数值模拟技术对螺旋叶片磨损问题进行研究,可有针对性地优化螺旋滚筒的结构,降低生产成本;同时拟合得到的螺旋叶片磨损轨迹方程为激光增材修复提供依据。

1 理论背景

1.1 螺旋叶片力学模型

煤岩颗粒在装载过程中相互间的作用关系十分复杂,为了简化力学模型,对单一煤颗粒进行受力分析如图1所示[7],其中,F为等效摩擦力,N;n为滚筒转速,r/min。

图1 煤颗粒受力分析

煤颗粒平衡方程为

(1)

式中,Pt为落煤切向力,N;Px为轴向抛煤力,N;Nα为抛煤时螺旋叶片对煤颗粒的正压力,N;f为螺旋叶片与煤颗粒的摩擦因数;αcp为叶片螺旋升角,(°)。

由落煤切向力与煤颗粒切向分速度求得装煤功率为

(2)

式中,Nz为装煤功率,kW;vt为煤颗粒切向分速度,m/min。

装煤功率[9]还可表示为

(3)

式中,vq为牵引速度,m/s;vj为截齿截割线速度,m/s;Kz为装煤阻力系数,有挡煤板时Kz=350,无挡煤板时Kz=1 000,N/cm。

由式(2),(3)联立可求得

(4)

1.2 螺旋叶片磨损机理

煤颗粒在装运过程中对螺旋叶片产生的磨损属于磨粒磨损类型,根据磨粒磨损的微量切削机理,螺旋叶片的磨损主要是由于煤颗粒在叶片表面发生微观切削作用,当法向载荷将煤颗粒压入叶片表面,在相对滑动时摩擦力通过煤颗粒的微观切削对叶片表面产生犁刨作用,因而产生槽状磨痕。煤颗粒微观切削模型如图2所示。

图2 煤颗粒微观切削模型

由图2可知,摩擦副由叶片及煤颗粒构成,煤颗粒微凸体顶部呈圆锥形,半角为θ,煤颗粒顶部穿入叶片表面深度为h,磨粒底面圆半径为r。发生相对滑动时,法向载荷Ni只由前方半接触面积支承,因此有[9]:

Ni=πr2σs

(5)

当煤颗粒移动dl时,去掉材料的体积是dV1=rhdl,则

h=rcotθdV1=r2dlcotθ

(6)

式中,l为单位磨损距离,mm。

所以一个微凸体滑动一个单位距离所产生的磨损体积为

(7)

由式(5)与式(7)联立得:

(8)

假定Ni是稳定的,可得磨损距离为L的总磨损体积为

(9)

(10)

式中,V为总磨损体积,mm3;N为法向正压力,N;L为滑动磨损距离,mm;θ为煤颗粒圆锥半角,(°);σs为抗压屈服强度,MPa;K为磨粒磨损系数。

2 有限元模型构建及仿真结果分析

2.1 有限元模型构建

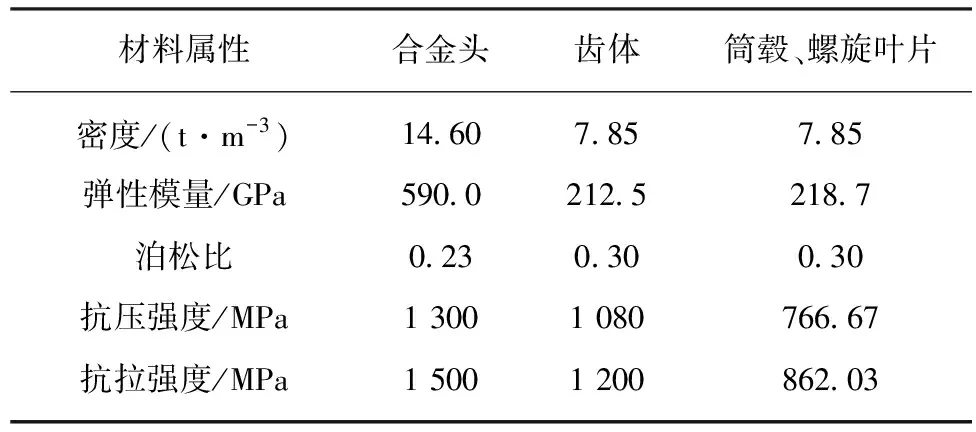

以MG400/951-WD新型采煤机螺旋滚筒为工程对象,利用Pro/Engineer分别建立螺旋滚筒与夹矸煤层的三维实体模型,并对模型进行全局干涉检查,将装配好的模型导入ANSYS进行前处理[10]。设定单元类型为8节点SOLID164单元,并对螺旋滚筒的材料属性进行定义见表1。

表1 螺旋滚筒材料属性

Table 1 Material properties of spiral drum

材料属性合金头齿体筒毂、螺旋叶片密度/(t·m-3)14.607.857.85弹性模量/GPa590.0212.5218.7泊松比0.230.300.30抗压强度/MPa13001080766.67抗拉强度/MPa15001200862.03

以兖州煤业股份有限公司杨村矿17层煤岩试样为研究对象,如图3所示,所测物理力学性质见表2。

图3 夹矸煤岩试样

表2 夹矸煤岩物理力学性质

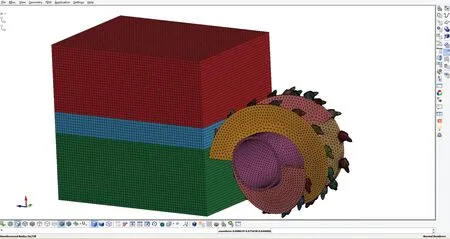

为了更好地描述螺旋叶片的磨损失效,叶片网格采用扫略的划分方式,同时为了缩短仿真时间,螺旋滚筒其他部分的网格采用四面体智能划分。导出K文件到LS-DYNA中进一步设置,如图4所示。

图4 初始K文件模型

在LS-DYNA中设置螺旋滚筒与夹矸煤岩的接触类型为面面侵蚀接触[11];定义夹矸煤岩的边界条件为无反射边界条件,消除应力波到达边界时的反射现象;定义夹矸煤岩的材料模型为096_BRITTLE_DAMAGE[12],通过材料关键字中的ADD_EROSION与PLASTIC_KINEMATIC分别对夹矸煤岩与螺旋叶片定义失效,用以表征煤颗粒被截落与螺旋叶片的磨损失效[13];通过关键字*DEFINE_CURVE定义螺旋滚筒初始运动状态曲线,并通过*BOUNDARY_PRESCRIBED_MOTION_

RIGID施加到筒毂,基于实际工况定义牵引速度为8 m/min、滚筒转速为60 r/min驱动螺旋滚筒;设置求解时间为4 s,通过关键字*DATABASE_RCFORC添加螺旋叶片接触力二进制文件的输出[14];将最终的K文件导入LS-DYNA/SOLVER求解器进行求解。

2.2 仿真结果分析

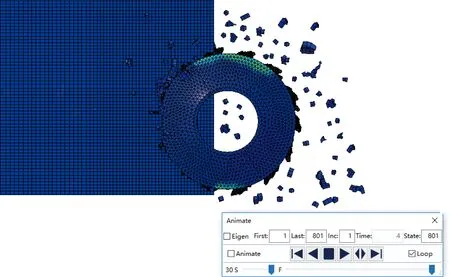

螺旋滚筒截割夹矸煤岩的数值模拟结果如图5所示。利用LS-PREPOST4.2后处理软件对求解结果进行查看。

图5 数值模拟结果

为便于观察,将夹矸煤岩层进行隐藏,获得螺旋叶片磨损的数值模拟结果如图6所示。

图6 螺旋叶片磨损

由仿真结果及图6可知,螺旋叶片尾端磨损较为严重,磨屑单元脱落产生磨痕,同时叶片外缘也有轻微磨损,这与现场工况下螺旋叶片磨损情况相吻合,如图7所示,验证了仿真结果的可靠性。

图7 螺旋叶片磨损(现场工况)

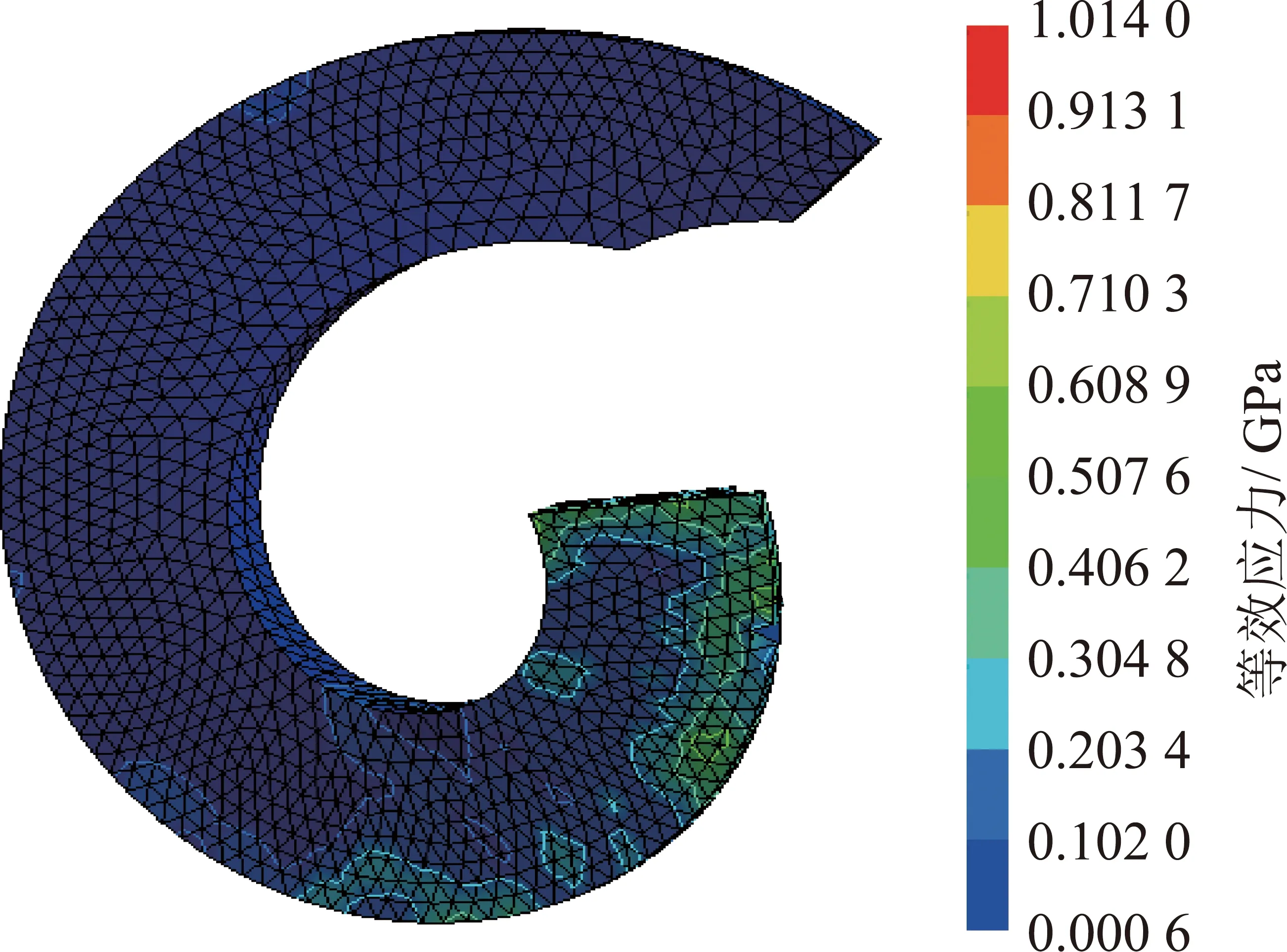

图8 螺旋叶片应力云图

螺旋叶片应力最大值时云图如图8所示。其中最大的应力单元1203406应力值为1 014 MPa,周围还存在一条应力值大于叶片抗压屈服强度(766.67 MPa)的高应力带,磨屑脱落产生犁沟状磨损带[15]。这主要是由于螺旋叶片在装煤的过程中,一部分煤流经叶片的装运堆积于叶片尾端与运输机溜槽之间形成煤堆,煤堆中的较大煤颗粒及硬夹矸需要被叶片推挤从而获得一定的流动性方能被顺利排出,叶片受到较大的外部载荷,摩擦力增大,超过叶片表面材料的抗压屈服强度,导致叶片尾端磨损最为严重。

通过LS-PREPOST4.2导出螺旋叶片接触力RCFORC二进制文件[16],获得螺旋叶片工作载荷谱及磨损最大处振动节点位移曲线如图9,10所示。

图9 螺旋叶片工作载荷谱

图10 节点位移曲线

由图9可知,螺旋滚筒在截割赋存条件复杂的煤层时,螺旋叶片持续承受动态变化的载荷冲击的影响。由图10可知,磨损最大处振动测点X,Y方向存在着波动的节点位移,其中X向位移在±0.5 mm内波动,Y向位移则由-0.5 mm逐步增大且大于X向振幅,反映出叶片承受着较大的螺旋滚筒破煤时产生的振动影响,导致齿座下端的叶片外缘部分与夹矸煤岩发生接触,产生部分附加磨损。通过LS-PREPOST4.2Toggle-deleted elements选项可将螺旋叶片磨损失效的单元重新显示以获得仿真时间内叶片磨损体积的变化(表3),通过Matlab软件对仿真数据进行拟合获得螺旋叶片磨损体积随时间变化的趋势如图11所示。

表3 螺旋叶片磨损体积

Table 3 Helical blade worn volume

时刻/s磨损体积/10-3mm30.52.741.06.081.58.042.09.232.510.803.011.403.511.804.01.21

图11 螺旋叶片磨损体积随时间变化趋势

由表3和图11可知,螺旋叶片的磨损量随工作时间逐渐增大,但磨损速率却随工作时间逐渐减小。这是由于在磨损初期,法向载荷比较小,煤岩颗粒与螺旋叶片的实际接触面积较小,夹矸煤内部的矸石等尖锐、锋利的棱角与螺旋叶片表层金属直接接触,微观切削作用效果明显,磨损增速剧烈;随着螺旋叶片表面不断被磨损,其微观轮廓趋于平整,与煤岩颗粒之间接触较为紧密,微观切削相对速度较慢,磨损速率逐渐降低。观察不同时刻螺旋叶片磨损域的扩展情况如图12所示,由图12可知,1~2 s时刻叶片磨损域变化较为明显,之后虽然磨损域也逐步扩展,但扩展速度相较之前放缓,这与磨损速率变化情况相一致。

图12 螺旋叶片磨损域扩展

3 螺旋叶片磨损轨迹分析

螺旋叶片因制造工艺复杂且通过焊接手段进行装配,一旦发生磨损失效,更换整个螺旋叶片不但费时费力而且会造成大量材料的浪费。利用激光增材技术可对磨损的螺旋叶片进行快速、精准的修复,这就需要获得螺旋叶片磨损的轨迹信息[17]。

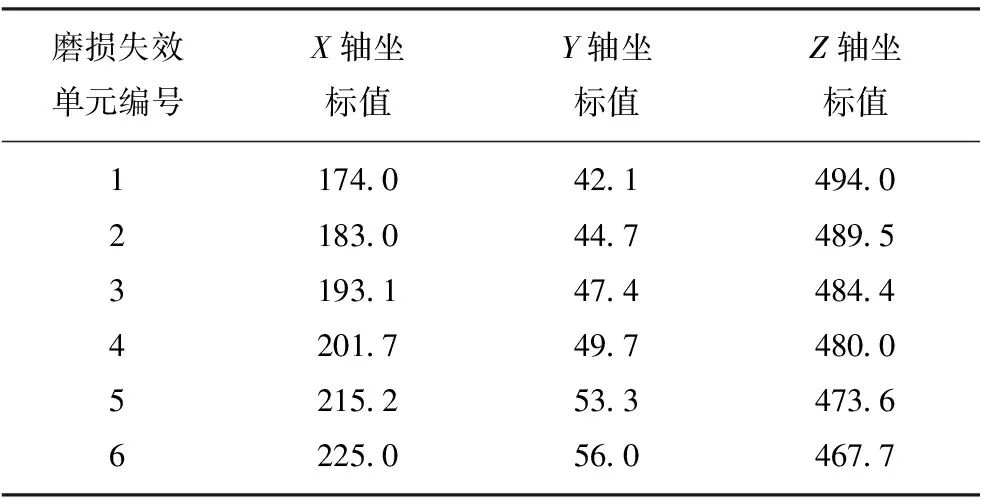

以磨损最为严重的螺旋叶片尾端为研究对象,其犁沟状磨损带近似一条空间曲线,方便磨损轨迹的获取。利用LS-PREPOST4.2后处理软件获得以筒毂底面圆心为坐标原点的磨损失效单元空间坐标值见表4。

表4 磨损失效单元空间坐标值

Table 4 Spatial coordinates of abrasion failure elementsmm

磨损失效单元编号X轴坐标值Y轴坐标值Z轴坐标值1174.042.1494.02183.044.7489.53193.147.4484.44201.749.7480.05215.253.3473.66225.056.0467.7

在空间坐标系下利用Matlab软件对表4磨损失效单元空间坐标值进行拟合,得到叶片尾端的磨损失效单元所对应的磨损轨迹如图13所示,可见其近似为一条空间曲线,该磨损轨迹方程为

z=-75.941 4x2-1 043.955y2+563.157 7xy+

2 662.651 1x-9 884.458 7y-22 507.424 5

图13 螺旋叶片磨损轨迹曲线

螺旋叶片尾端磨损轨迹方程可与激光扫描仪所测磨损点云数据进行对比,为激光熔覆过程中行走轨迹的设定提供参考,最终通过逐层堆积的方式对叶片尾端的犁沟状磨损带进行增材修复[18]。

4 结 论

(1)螺旋叶片尾端磨损最为严重,同时叶片外缘也存在一定程度的磨损。结合螺旋叶片应力云图和载荷谱可知煤堆对叶片的挤压作用造成叶片尾端的磨损失效;冲击载荷引起叶片与夹矸煤岩接触造成叶片外缘磨损失效。

(2)通过Matlab软件对不同时刻螺旋叶片磨损失效体积进行数据处理,结果表明螺旋叶片的磨损量随工作时间逐渐增大,但磨损速率随着仿真时间的增加而逐渐放缓。结合磨粒磨损机理可知随着磨损过程的逐步累积,叶片表面趋于平整,微观切削作用减弱导致磨损速率逐渐放缓。

(3)获得了螺旋叶片尾端磨损的轨迹方程,可与实测点云数据进行对比,为激光熔覆过程中行走轨迹的规划提供参考。