60×104t/a 连续重整装置低氢纯度开工总结

许荣峰,李 进

(中国石油宁夏石化公司,宁夏银川 750026)

催化重整是石油炼制过程的主要加工工艺之一。现代连续催化重整装置反应部分开工,首先需要对系统进行氢气置换并建立氢气循环,该过程需控制一定的循环氢纯度,避免装置开工初期催化剂严重积碳,影响装置的运行。根据UOP 公司的开工程序,装置进料前反应系统循环氢纯度需达到75 %以上,以保护催化重整催化剂。一般来说,大部分炼油厂都有制氢装置,保证催化重整装置开工过程用氢,但也有极少数炼油厂没有制氢装置,给催化重整装置的开工带来困难。

中国石油宁夏石化公司60×104t/a 连续重整装置以常压蒸馏装置来的直馏石脑油和柴油加氢精制装置来的加氢石脑油为原料,采用UOP 超低压连续重整工艺技术,生产RONC(C5+烃)为100 的高辛烷值重整生成油,并经苯抽提装置抽提苯后作为全厂汽油调和组分,同时装置副产的含氢气体为加氢装置提供氢源。该装置于2011 年12 月首次开工投产,2014 年7 月首次大检修,2017 年7 月第二次大检修,两个检修周期内装置运行稳定,装置使用的催化剂为UOP 公司的R254 催化剂。

2019 年3 月27 日09:35,装置由于停电所有动设备停运,发生紧急停工,重整循环氢压缩机停运,反应系统焖锅保压。由于炼油厂停电面积较大,为了保证其他装置的正常恢复,重整装置在3 月29 日1:00 才恢复进料,停工时间接近28 h,由于临时停工时间较长,重整反应系统循环氢纯度不断下降,最终装置进料时氢纯度只有22 %。由于装置正常开工依托于公司化肥厂供氢,炼油厂无制氢装置及其他氢源,而此时化肥装置处于停工状态,因此只能在重整反应系统循环氢纯度较低的情况下进行开工。装置整体开工过程较为顺利,从装置开工后的运行效果来看,循环氢纯度较低情况下的开工对装置催化剂未造成较大影响。

1 装置开工过程

2019 年3 月27 日10:05 装置恢复供电,10:10 启动预处理分馏塔C-101 塔底循环泵P-102、重整脱戊烷塔C-201 塔底循环泵P-203,C-101、C-201 建立单塔循环;14:25 C-101 底重沸炉F-102、重整脱戊烷塔底重沸炉F-205 点火,C-101、C-201 单塔循环升温。

2019 年3 月28 日10:30 启动重整循环氢压缩机K-201,通过K-201 暖机过程和调节循环氢流量控制阀,建立重整反应系统低流量氢气循环(4 000 m3/h~10 000 m3/h),重整进料板换E-201 暖管升温;14:00在重整进料板换E-201 热端温差低于70 ℃后,建立正常重整反应循环氢流量;15:15 重整四合一炉点火升温;18:20 启动重整氢气增压机K-202,调整再接触系统压力。

2019 年3 月29 日0:45 预处理分馏塔C-101 引罐区精制油;1:00 重整反应温度升至420 ℃,循环氢量38 000 m3/h,氢纯度22 %,重整反应开始进油,控制初始进料量30 t/h,重整反应逐渐提量、提温,调整再接触、分馏系统操作;2:30 反应进料40 t/h,450 ℃恒温,重整产氢一部分经高分罐顶泄压线泄放至火炬系统,另一部分经过外送氢气脱氯罐D-204 出口泄压线泄放至火炬系统,置换系统氮气,同时提再接触压力和循环氢压缩机出口压力;7:20 重整产氢开始外送;9:00 重整反应温度提至480 ℃;10:15 启动预加氢循环氢压缩机K-101A,预加氢建立氢气循环;10:53 预加氢反应进料加热炉F-101 点火,预加氢反应氢气循环升温;11:44预加氢反应进油,反应系统闭路循环升温;17:40 预加氢反应生成油改进分馏塔C-101、切除罐区精制油,引罐区石脑油进预加氢原料罐D-101。重整装置基本恢复正常,本次装置停电后苯抽提改内循环,催化剂再生冷停车,单元恢复均按照正常步骤进行,此处不再赘述。

2 装置停电前后运行效果对比

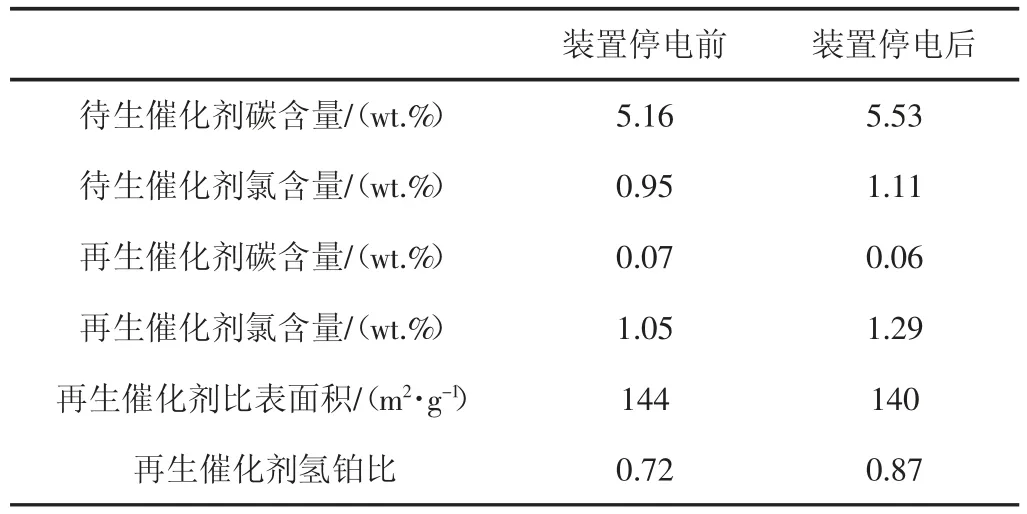

装置停电前后装置操作条件及重整生产油辛烷值(见表1),装置停电前后催化剂性质(见表2)。

表1 装置停电前后操作条件及重整生成油辛烷值

表2 装置停电前后催化剂性质

根据表1 可以看出,装置停电前后操作数据基本相同,重整生成油辛烷值接近;再根据表2 可以看出,催化剂比表面积、氢铂比等性质接近(催化剂氯含量与注氯量的调整有关),催化剂性质无较大变化。因此,判定此次装置在循环氢低纯度条件下开工,未对催化剂造成不良后果,重整生成油辛烷值未受到影响。

3 装置开工经验总结

3.1 装置流程优化

(1)本次重整反应开工,受无外供氢气条件限制,采取循环氢气低纯度(22 %)开工,开工过程中控制较高进料温度、高循环氢量进油,严格控制各反应器升温速率,及时泄放重整反应系统压力以置换系统内氮气。在重整反应进油2 h 后,循环氢纯度即达到87 %(450 ℃恒温,持续置换系统内氮气),避免了催化剂严重结焦(经化验分析,开工过程中待生催化剂碳含量在7 %~8.6 %),与停工前催化剂碳含量对比,低循环氢纯度开工造成的催化剂积碳量在2.5 %~3.5 %。若催化剂再生部分在重整反应进油后,能够及时建立循环烧焦,则催化剂积碳量会较快恢复正常,若再生部分不能快速建立烧焦,则会造成催化剂严重结焦,装置后续的调整将会十分被动,有可能导致催化剂烧焦床层超温而无法运行。

(2)本次开工再接触系统调整过程中,通过严格控制氢气增压机K-202 压缩比(1:2:4),压缩机一、二级排气温度未发生超温,机组运行稳定。重整反应进油后,根据高分罐D-201 泄放情况(即产氢量),通过逐步提高氢气增压机K-202 负荷、增大重整外排氢气泄放量、关小循环氢压缩机K-201 防喘振阀,实现了再接触及反应压力的平稳过渡。氢气增压机K-202 贺尔碧格系统在开工过程中对再接触系统及反应系统的调整显示出了明显的优势,在手动状态下,其负荷能从0~100 %无极调节,对再接触系统压力的平稳控制至关重要。

(3)重整反应产氢后,预加氢系统及时引氢气,建立氢气循环升温,预加氢反应在较低温度(100 ℃)时进油,大大节省了时间。同时预加氢反应进油后,采取闭路循环升温方式,大大减少了污油产生量,节省了预加氢反应生成油合格所需的时间(预加氢反应系统闭路循环,由于石脑油多次通过反应器,在预加氢反应未达到正常反应温度前,石脑油中的杂质即逐步脱除,在预加氢反应器床层温度达到285 ℃后,反应生成油即改进分馏塔C-101,减少了预处理调整时间,同时减少了罐区精制油的消耗量)。预加氢反应生成油和罐区精制油在切换过程中,先后有序、衔接连贯,预加氢石脑油原料罐D-100、预加氢高分罐D-101 液位控制稳定,没有发生串油、冒罐等情况。

3.2 存在的不足及措施

(1)开工过程中,板式换热器E-201 热端温差超标。因配电站总变问题,用电负荷限制本次开工不能启用重整增压机K-202 建立低流量循环氢模式,只能通过启动重整循环氢压缩机K-201 开工。K-201 启机、重整反应在建立氢气循环过程中,从K-201 暖机A 切为暖机B 过程,循环氢流量上升较快,从4 000 m3/h 迅速升至10 000 m3/h,再从暖机B 升速过临界至正常转速,循环氢量在短时间内上升至20 000 m3/h 以上,循环氢从反应器携带大量的热量进入重整进料板式换热器E-201,造成E-201 升温速率偏快、热端温差偏高。此过程中,虽然将循环氢控制阀全关,但因控制阀本身选型(蝶阀)密封较差,循环氢流量依然偏高。

建议措施:若循环氢压缩机K-201 较长时间停机,再接触氢气增压机K-202 具备启动条件,则在循环氢压缩机K-201 停机后,应及时投用K-202,启动低流量模式循环氢线,及时带出反应器热量,保持反应器和E-201 温度一致;若增压机K-202 不具备启动条件,则启动循环氢压缩机K-201 过程中,应适当延长K-201 汽轮机暖机A 阶段(正常30 min)和暖机B 阶段(正常30 min)的时间,可以延长至60 min,甚至更长,具体根据板换热端温差来决定,保证较低的循环氢量,避免反应器内热量迅速带出,造成板换E-201 热端温差和升温速率超标。

(2)催化剂再生开工过程中,二段还原氢气电加热器EH-302 在升温过程中,出口单向阀发生泄漏,切除还原氢进行消漏,大幅延长了再生开工时间,导致重整反应器内催化剂积碳量升高。再生开工后,二段还原氢气流量只有450 m3/h(二段还原气流量控制阀FV-3003 及还原气电加热器EH-301、302 出口管线疑似有堵塞),远低于正常流量850 m3/h,对催化剂的还原效果十分不利。

建议措施:

(1)还原氢气管线在升温过程中,对各法兰要做好热紧;大检修时更换还原气电加热器EH-301、302 出口管线上的单向阀、对各法兰加碟簧。

(2)择机调校二段还原气流量控制阀FV-3003,大检修时清理还原电加热器EH-301、302 及其出口管线。

(3)在增压机K-202 启机后,即建立还原气流量,还原段具备升温条件时,要及时进行升温,不仅可以减小还原段与反应器之间的温差,同时可以缩短再生开工时间,避免催化剂积碳过高造成再生器床层超温。

4 结语

根据本装置在循环氢纯度22 %条件下顺利开工的经验,只要在开工过程中注意对循环氢压缩机、重整进料板换等关键设备的保护,加强对反应温度和氢油比等工艺参数的控制,在重整反应进油后,及时启动催化剂再生部分,连续重整装置在循环氢纯度较低条件下开工是可以接受的,同类装置在供氢不足的条件下可以尝试循环氢低纯度开工。