露天矿山隐伏盲空区精确探测及爆破优化设计*

王 虎,张海清,刘勇锋,史先锋,魏 杰

(1.中国安全生产科学研究院,北京 100012; 2.燕山大学,河北 秦皇岛 066004; 3.河北大学,河北 保定 071002)

0 引言

露天金属矿山较为传统的采矿工艺为自上而下逐阶段缓帮开采,随着采场开采范围的拓展与延深,台阶下方的隐伏空区给矿山正常采矿作业带来很大威胁。由坍塌引起的地下盲空区,比采空区更具有隐伏性,不仅严重威胁地表作业人员和矿山大型工作设备的安全,同时也对矿山的爆破作业造成了严重的安全隐患。

盲空区具有一定的隐伏特征,要准确探测其位置和空间形态难度很大。随着测量技术及设备的发展,高精密的探测设备逐渐发挥更积极的作用,使得对采空区的处理更为精确。对于位置已知且可以进入的采空区,最简单的办法是进行地面和井下测绘。如果人员无法直接接触,可以采用采空区三维激光扫描系统进行精确测量,探测人员无须进入空区[1-3];对于位置未知的盲空区,需要前期通过浅层地震法、电阻率法、电磁波法、重力法等[4-6]物探的方式初步对盲空区的位置进行预估和圈定。对于保障矿山安全生产而言,探测清楚空区只是一个基本的前提条件,后期的空区控制和治理才是目的,也相对困难[7]。常用的空区处理方法有封闭、崩落、加固和充填4类,其中封闭和加固并不能完全消除空区,充填处理则存在工程量大、工艺流程复杂、充填成本高、开采效率低等问题[8-9];崩落法能够彻底消除空区,处理效率较高[10-11]。

本文以白马铁矿1号溜井盲空区为研究对象,首先通过钻探圈定空区范围,然后采用三维激光扫描实现空区精确探测,构建空区三维模型,最后基于空区现状形态及潜在危害,进行爆破优化设计,彻底消除空区隐患。通过一个典型矿山的空区探测及爆破处理应用实例,为其他矿山同类空区处理提供参考。

1 矿山问题概况

白马铁矿是位于四川省攀枝花市境内的特大型露天铁矿,自北向南由夏家坪、及及坪、田家村、青杠坪、马槟榔5个矿段组成。由于矿区地形切割强烈,矿山采用山坡露天开采方式,采矿工艺为自上而下逐阶段开采的传统缓帮开采工艺。

矿区总体地势北高南低,西高东低,标高1 500.000~2 500.000 m,地形坡度27°~43°,多为30°~35°。南边盐水河处最低,标高为1 410.000 m,最高处位于及及坪北端,标高达2 500.000 m。本文研究对象位于及及坪采场,该采场为长条形,一般分层水平走向长约2 000 m,宽300~500 m,采场采剥工作线为斜交矿体走向布置,由南向北推进。在浅部风化带内,最终边坡角为39°,阶段高度15 m,阶段坡面角为45°,安全平台宽度7 m;在硬岩中最终边坡角为47°,阶段高度15 m,2个阶段并段,最终阶段坡面角为65°。设14 m宽的清扫平台,露天采场最小底宽30 m。最小工作平台宽度一般为40 m,开段沟宽度为30 m。

白马铁矿1号溜井早期受矿石冲刷影响,溜井出现多处片垮,加之受不良地质构造的影响,造成溜井多个位置发生塌方,加速了溜井的破坏,最终溜井废弃,溜井内部呈现出多段塌方、多段空腔等复杂特征。限于矿山本身探测技术限制,溜井废弃后,其内部破坏情况并没有详细清晰的资料,矿山生产每降低1个阶段,矿山只能依靠打钻探明该阶段溜井周围情况。

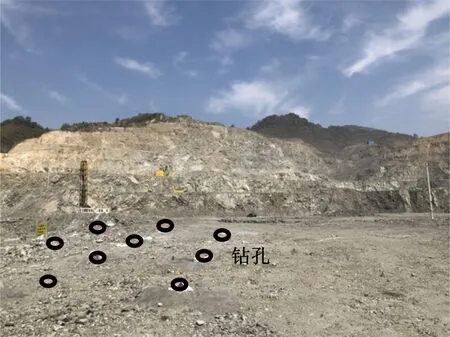

随着露天采场降高扩帮,正在开采的1 990~1 975台阶受废弃1号溜井影响严重,同时溜井盲空区隐患严重威胁到了台阶上部作业人员和设备的安全,现场环境如图1所示。

图1 现场环境Fig.1 Site environment

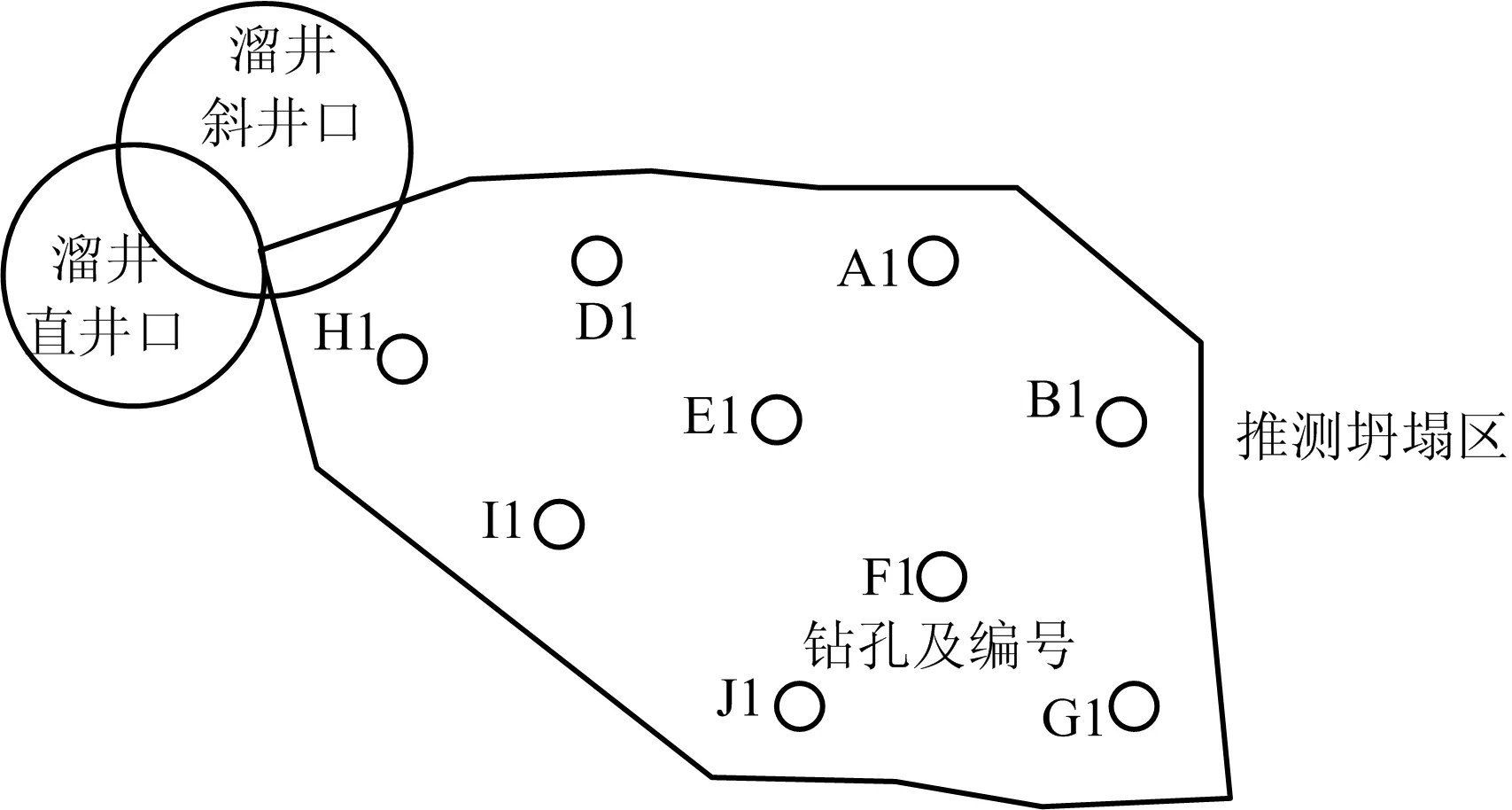

为了消除1号溜井盲空区的隐患,矿山进行了钻孔探测。空区位于及及坪北采场1 990水平北部,为1号溜井区域附近,下方有1 974施工平巷,平巷底板标高为1 969.835~1 971.640 m。钻孔作业过程中发现异常情况,表现为浮渣过厚、穿凿困难以及穿过硬岩(块)后钻杆快速下坠等穿透空区现象,据钻机司机描述,异常孔共有9个(见图2),打穿位置在距孔口以下8~17 m距离不等。经现场实际测孔,异常孔孔深最浅为2 m(实际孔深18 m,在2 m位置堵塞),最深为24.3 m,详见表1。

图2 钻孔布置及空区水平范围推测Fig.2 Borehole arrangement and speculation on horizontal scope of goaf

从表1给出的钻孔探测结果可知空区现状的大致情况,各钻孔处空区高度从5~12 m不等,差异较大,且由于露天开采金属矿山地质条件的复杂性及钻孔分布的空间离散性,对于钻孔间的空区实际形态不明确。此外,根据钻孔探测结果只能大致推测空区的分布范围,无法获得精确的空间边界。总之,1号溜井尚存在未探测到的盲空区,依旧对露天采矿后续爆破和开采作业构成较大的安全威胁。

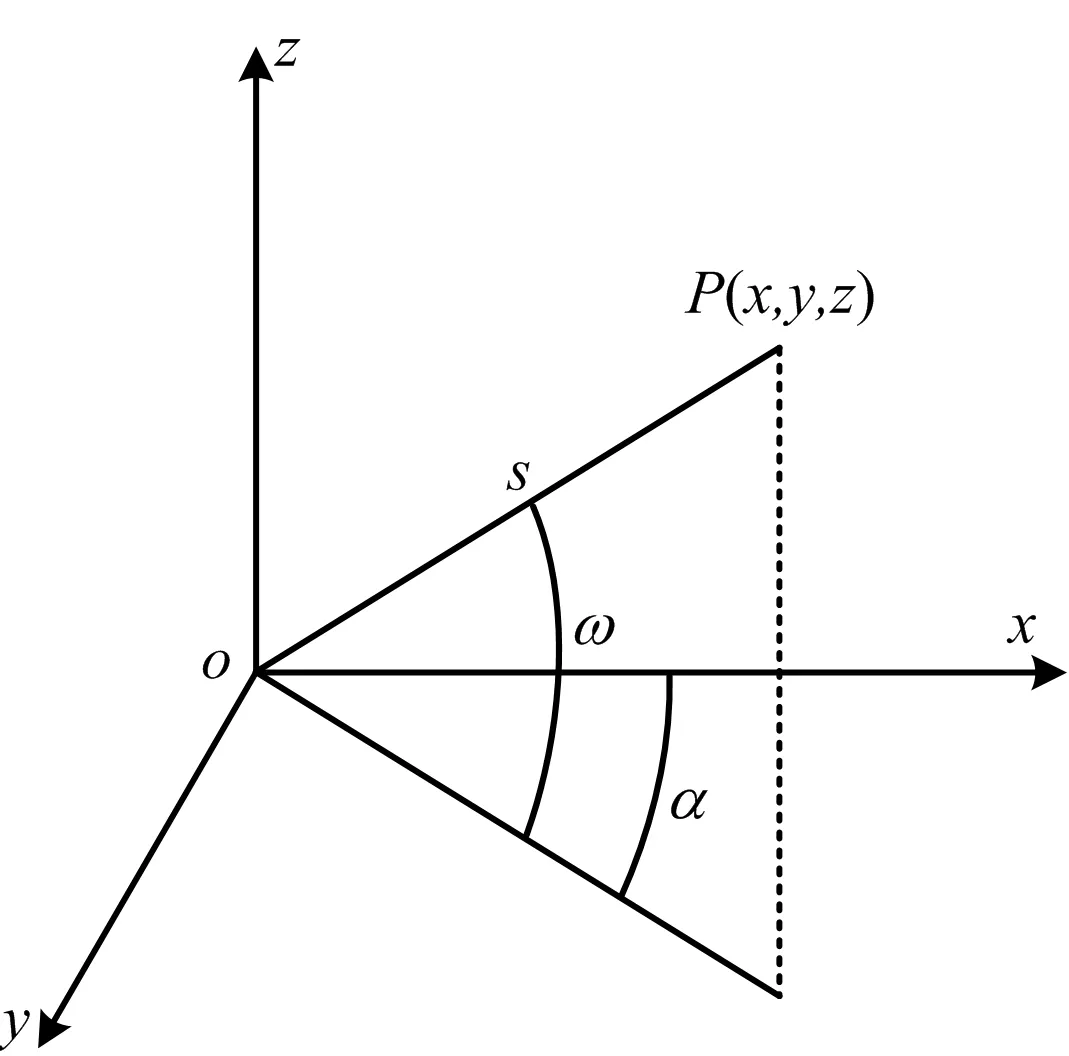

表1 钻孔探测结果Table 1 Borehole detection results

本文针对1 990~1 975台阶1号溜井盲空区,通过历史资料分析、钻探和内部三维激光扫描手段进行多层次、多手段的空区综合探测分析,即通过历史资料锁定溜井位置及可能发生内部塌方的范围,利用工程钻探核实空区具体位置和基本情况,最后利用三维扫描设备准确探明空区空间形态特征参数。多方法结合,可以对1 990~1 975台阶1号溜井盲空区进行较系统和全面的分析,为后续崩落爆破处理奠定基础,从而达到排除隐患、保障安全开采的目的。

2 采空区精确探测

金属矿隐伏空区探测方法的选择本身是一个十分复杂的问题,不仅与待测空区的形成方式、形成特点、周围岩层介质的物理力学性质有关,而且与采空区上方的地形地貌、地下水、矿物元素含量与组成、岩层内节理裂隙分布及其发育程度、空区几何空间位置、埋藏深度等因素相关。本研究区内的1号溜井盲空区,宏观位置相对清晰,因此采用钻探与激光探测2种方法进行分布探测。现场钻孔布置如图1所示,钻探能够在进行空区初探的同时,为后续激光探测提供探测环境。本文仅研究激光精确探测结果。

2.1 三维激光探测方法

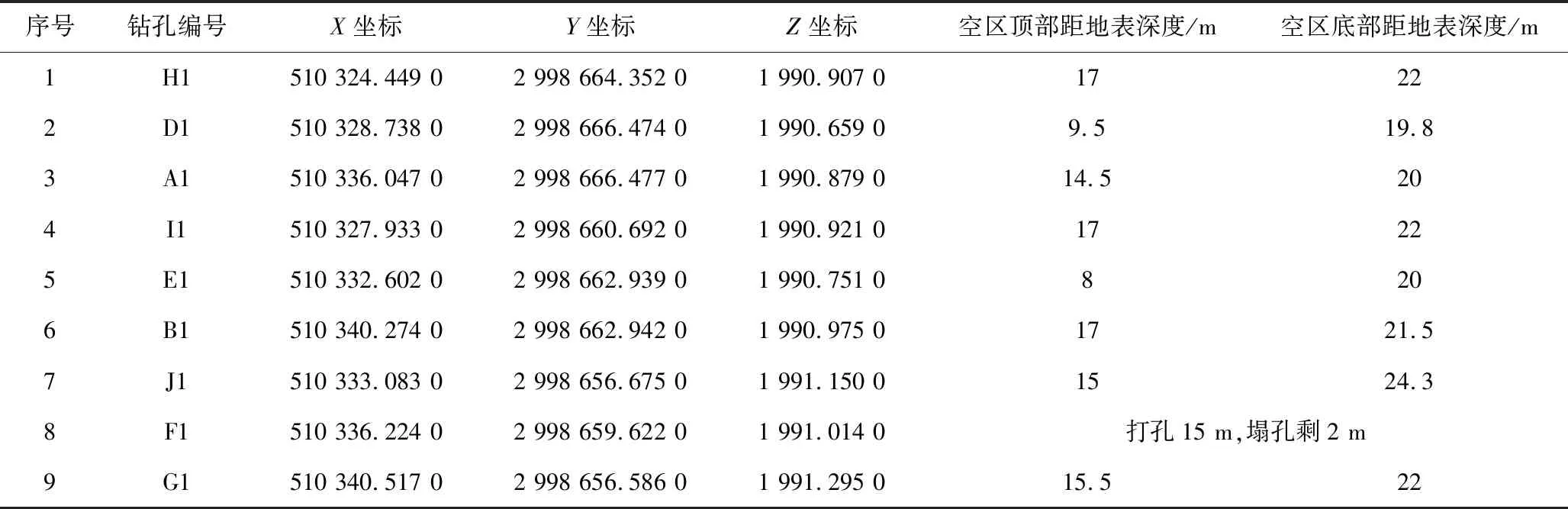

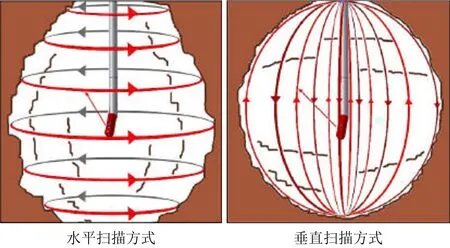

激光探测是基于激光测距技术的一种探测方法。激光测距,即利用光在待测距离上往返传播的时间换算出距离。在三维激光扫描仪内,有一个激光脉冲发射体,2个反光镜快速而有序地旋转,将发射体发出的窄束激光脉冲依次扫过被测区域。通过测量每个激光脉冲从发出到被测物体表面再返回仪器所经过的时间来计算距离S,同时编码器测量每个脉冲的角度(横向扫描角度α和纵向扫描角度ω),如图3所示,可以得到被测物体的三维真实坐标,见式(1)。

图3 三维激光探测技术原理Fig.3 Principle of 3D laser detection technology

(1)

钻孔地下空间和采空区三维激光自动扫描系统现场布置如图4所示,通过预先钻出的钻孔,将激光探头插入到采空区内部,进行水平或垂直扫描[1](见图5),从而快速、安全地勘查地下空区的内部情况。

图4 钻孔三维激光扫描系统现场布置Fig.4 Site arrangement of borehole 3D laser scanning system

图5 三维激光扫描方式Fig.5 Modes of 3D laser scanning

2.2 现场探测方案设置

根据现场的基本情况,结合预估的塌方区域空间位置,制定扫描方案。为保证现场人员和设备处于相对安全的探测环境,扫描探头通过1 990 m台阶处的钻孔放入塌方区内,其他辅助设备安装在附近。

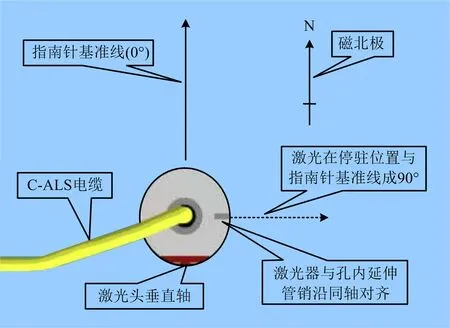

探测工作过程中,由于受到铁矿磁场影响,设备自带的数字指南针无法使用,无法直接确定隐伏盲空区的方向和倾角,在这种情况下,应该输入已知的探杆方位角。本次测量时,利用多个定向杆及多钻孔的方位进行方向控制。定向杆为二维活动的机构,将激光探杆连接第1根定向杆,多节定向杆依次首尾连接垂直放入钻孔中,定向杆能够保持下放过程中探杆激光器方向不变,在地表将方向定好,则放入钻孔中后探杆激光器方向仍保持该方向。方位确定的基本原则如图6所示,处于“停驻”位置的激光器与孔内延伸管销沿同一轴对齐,它们都与仪器的指南针基准线呈90°角。如果指南针原始读数为0°,则处于“停驻”位置的激光将指向90°。

图6 方位确定原则Fig.6 Principle of orientation determination

本待测空区形状较为复杂,为避免出现扫描视觉盲区,选定J1,H1和E1(参见图2)3个钻孔下放探头进行数据采集,下放位置的空间水平坐标分别为(510 333.08,2 998 656.67),(510 324.45,2 998 664.355)和(510 332.60,2 998 662.94),在设备到达空区后进行扫描,并进行数据加密测量,最后进行点云数据拼合。

2.3 空区数据处理

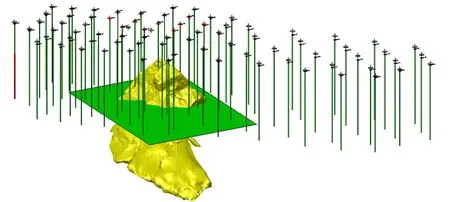

分别从3个钻孔下放探头进行数据采集,采用水平扫描方式(如图5所示),扫描步长增量为1°,共采集到2 659 000个三维点云数据,对原始数据进行拼合后,形成1个点云包裹的空腔结构,在空间坐标内进行三维可视化展示,如图7所示。图7所示方位,x轴为激光停驻方向,y轴为磁北极方向,z轴为高程方向。

图7 空区点云数据三维可视化展示Fig.7 3D visualization presentation of goaf point cloud data

由于测量系统采集的数据为点云数据,需对其进行处理方可对空区空间形态进一步分析。数据处理的主要工作:首先对采集点数据进行过滤,删除干扰数据,然后补充细节不够和系统无法采集到的盲区数据,最后利用建模软件,逆向构建塌方空区三维模型。

空区最终模型如图8所示,进一步获得的空区几何信息见表2,空区沿x轴长度25.4 m,沿y轴长度32.2 m,沿z轴长度24.3 m。空区顶部最高点距地表仅有8 m,空腔面积为1 710 m2,体积为2 011 m3。通过三维激光扫描可以获得空区表面的精确三维信息,相比之下,常规钻探仅在竖直方向上探测结果较稳定,在水平方向上则无法直接测量,根据有限钻孔点位推测的空区水平分布范围及空间几何形态与实际情况往往存在较大误差。

图8 空区三维模型Fig.8 3D model of goaf

表2 三维扫描探测结果Table 2 3D scanning detection results

2.4 激光数据与钻探数据对比

在激光精确测量之前,先进行了钻孔粗探,2种探测结果显示:2种方法所测数据基本吻合。钻探时,遇到局部岩体破碎陷落,导致快速掉钻,因此钻探方法对此点顶板估计不准确,此外,利用导线测量的底板高度同样准确性较差。激光测量精度更好,达到毫米级,而钻探的测量精度只能达到米级,导线测量易受底板碎石形状影响。总体而言,激光测量方法更为准确,探测结果是空区形态的真实表现,而仅靠钻探经常出现漏探的情况,且根据有限钻孔点位推测的空区水平分布范围往往与实际情况相差较远。

3 溜井盲空区形成分析

本研究区内的1号溜井盲空区,不同于一般金属矿山地下采空区。常规的金属矿山采空区主要是由于正常开采作业或掠夺式开采的民采而形成,而本溜井盲空区是由于地下溜井和地质异常体共同影响形成,在时空上呈现如下危害特征:

1)盲空区在废弃溜井附近,生产台阶之下,没有相关可参考资料,比常规采空区隐伏性更强。

2)原生盲空区不断演化,随时间推移会向上发展,形成次生空区。原生空区与次生空区构成新的采空区,其边界异常复杂,是时间的函数。

3)盲空区距现阶段地表很近,埋藏非常浅,极易受爆破、工程机械荷载等因素影响,对地表人员和设备危害极大。

主溜井是矿山生产的咽喉工程,结合1号溜井周围的井巷工程分布情况以及该区域地质条件特征和实测的空区形态数据,将盲空区形成分为4个阶段:

第1阶段:溜井井壁局部冲刷破坏。

溜井破坏都是从上开始逐渐发展形成的,溜井服役初期,由于矿石溜放过程对溜井井壁产生不同程度的冲刷,冲刷作用使得溜井井壁发生不同程度的偏帮、塌落,尤其在围岩破碎、岩石整体性差的阶段,溜井破坏更为严重。

第2阶段:溜井快速大范围破坏。

受溜井附近区域岩层的地质构造、节理裂隙、动力扰动和附近巷道等综合影响,在某一时段,溜井内部侧壁发生大体积的塌方,溜井附近主要空区形成。

第3阶段:溜井井筒大粒径块石堵塞。

由于溜放矿石粒径很难控制在规范要求之内,溜井内部存在很多大粒径的矿石,加之溜井存在多段塌方,塌落下来的不规则大块岩体,在溜井内部相互挤压,堵塞溜井。据矿方资料显示,历史上,该溜井确实发生多次堵塞。后期溜井废弃后,溜井内部未完全放出的矿石和局部塌方的巨石,共同作用,在溜井内部形成多处堵塞段。

第4阶段:盲空区顶板二次冒落。

随着矿山开采的深入,采场台阶逐渐降低,降低到1 990 m附近后,对该区域的扰动和影响更为明显,加之该区域存在软弱结构面,在综合扰动影响下,盲空区内部发生二次冒落。

溜井垮塌本身是一个很复杂的问题,是多种因素共同作用的结果。经综合分析,该盲空区最初由溜井引起,盲空区边缘和原1号溜井联通,空区并非一次坍塌成型,而是随着时间和外界条件的变化逐渐发展,最终形成了目前的特殊空间形态。

4 溜井盲空区爆破优化

为了消除盲空区给安全生产带来的隐患,选用爆破方式对空区进行处理[12]。根据盲空区的赋存状态(走向、倾向、体积大小、形状和范围),对1 990 m台阶1号溜井空区域采用优化的分区爆破方案。

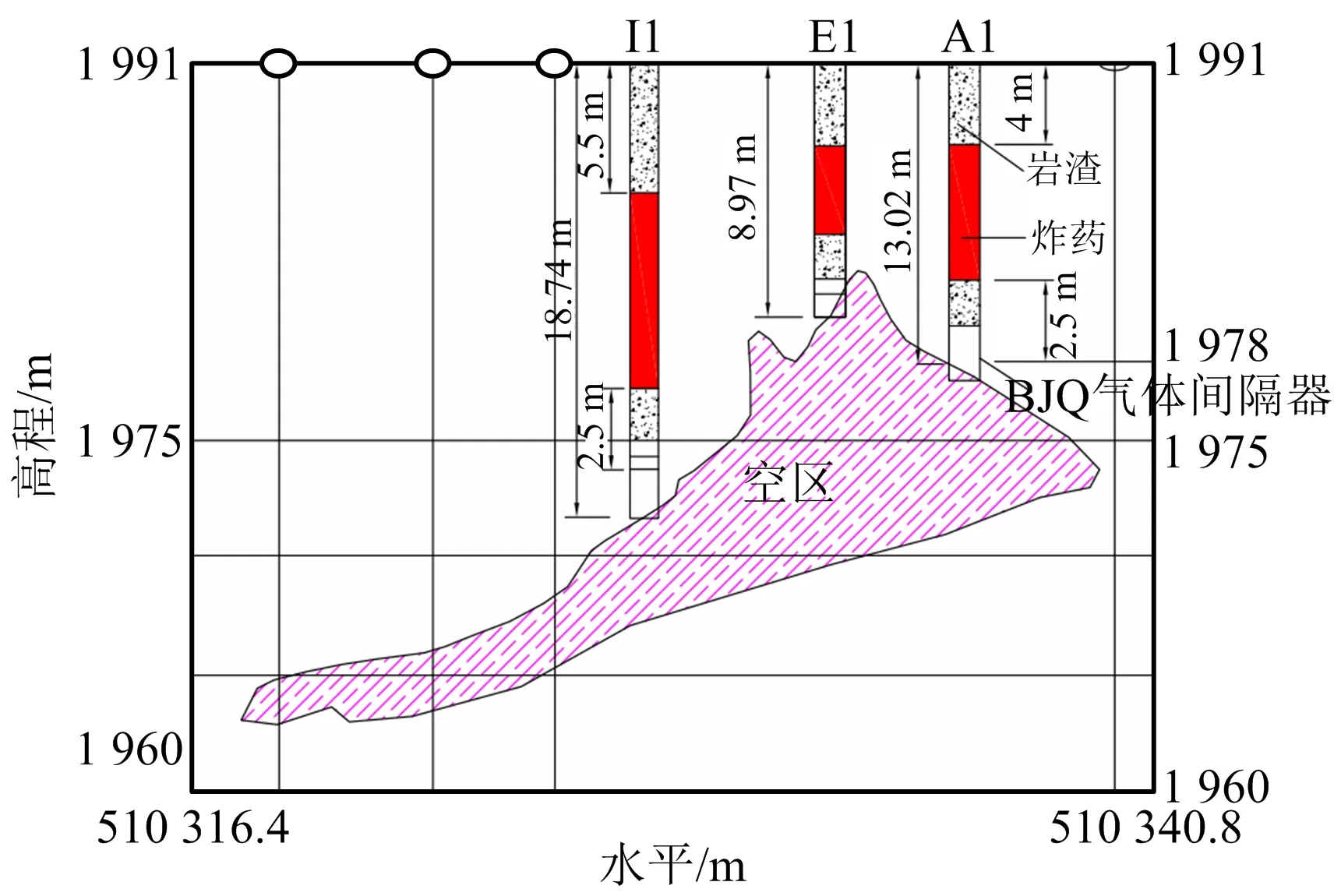

爆破区域包含空区及其周边一定区域,为混合穿凿爆区,基本为清渣状态,爆破体为辉绿岩脉和品级Fe3,Fe4的矿岩体。根据装药结构,整个爆区优化为A,B,C,D共4个区域,其中空区范围内分为A,B,C区,空区范围以外为D区(见图9)。图9中爆区范围内分布的小圆圈表示炮孔位置,A区孔口与空区顶板距离≤17.5 m,B区孔口与空区顶板距离17.5~20 m,C区孔口与空区顶板距离>20 m。

图9 爆区与空区相对位置关系平面示意Fig.9 Plane schematic diagram of relative position between blasting zone and goaf

装药结构按A,B,C,D共4个区域进行分区设计,其中A区为重点区域,炮孔已穿透空区,每个炮孔均单独进行设计,如图10所示。A区炮孔因穿透空区,炮孔可装药长度仅余3.5~10 m不等,原设计孔网参数过大,为保证爆破效果,彻底崩落空区顶板,消除后续铲装设备空区作业隐患,对A区炮孔进行间隔加密优化。为防止炮孔底部漏药与空区泄能,对A区采用底部间隔装药结构,即底部采用BJQ气体间隔器与岩渣为充填物,上部填塞长度略大于下部填塞长度,以助于空区顶板塌落,根据经验公式计算得填塞高度为3.2~4.8 m。A区总面积约225 m2,总爆破体积约2 921.81 m3(扣除分层计算空区体积678.19 m3后),设计总药量1 960 kg,炸药单耗0.67 kg/m3。

图10 A区炮孔与空区位置关系Fig.10 Position relationship between blasting holes and goaf in area A

B区炮孔虽未穿透空区,但孔底距离空区顶板小于设计填塞厚度3.5 m,为防止底部空区泄能,先回填岩渣1.5 m(即保证炮孔深度16 m)后再装药,采用连续装药结构。B区总面积约50 m2,总爆破体积约800 m3,设计总药量536 kg,炸药单耗0.67 kg/m3。

C区炮孔虽处于空区的正上方,但与空区顶板距离较远,视为正常炮孔与D区合并设计,采用连续装药结构。C区总面积约400 m2,总爆破体积约6 400 m3,设计总药量4 473.5 kg,炸药单耗0.70 kg/m3。

D区炮孔为正常炮孔,位于空区范围以外,采用连续装药结构。D区总爆破体积约31 878 m3,设计总药量22 242 kg,炸药单耗0.70 kg/m3。

最终的爆区炮孔布置与1号溜井垮塌区域的空间相对位置关系如图11所示,空区总体积约2 200 m3,本次爆破区内的空区体积约678.19 m3,预计爆破后A,B区覆盖范围内空区应整体塌落,空区体积约1 300 m3,A,B区面积275 m2,爆后爆区松散系数按1.2计,预测爆后爆堆A,B区将形成1个深约1.5~2.7 m的凹陷区。

图11 爆区布置与1号溜井垮塌区域三维示意Fig.11 3D schematic diagram of blasting zone layout and collapse area in 1# chute

5 结论

1)露天开采矿山因地下坍塌形成的盲空区,是影响矿山安全生产非常隐蔽的危险源。对于盲空区必须进行及时探查和处理。建立快速、精确的探测方法,确定合理、经济的处置方法,对于矿山消除空区隐患,保证矿山安全生产至关重要。

2)对于已知基本影响区域的盲空区,可以选用钻探和三维激光扫描相结合的方式进行综合探测。钻探不仅可以对历史资料进行验证,同时还可以给激光精确测量提供必要的探测环境。三维激光扫描是一种适用性很强的非接触空区探测方法,最终可测得空区的真实三维形态和赋存条件。

3)空区处置最常用的处理方式是充填和崩落。对于露天开采矿山而言,消除空区的最佳选择是爆破崩落,可以彻底消除盲空区,保证后续顺利生产,因此空区影响下的爆破优化设计也非常重要,值得引起重视。

4)在获得盲空区详细空间信息的条件下,进行爆破设计,根据空区顶板条件和开采情况,分区制定爆破方案,优化爆区布置和装药方式,从而在保证安全和经济的前提下,最大程度消除盲空区隐患,对保障矿山安全生产具有积极的现实作用,同时对类似空区的探测及处置方案选择具有较好的借鉴意义。