深井动压影响下山煤巷围岩变形机理与控制研究*

刘 啸

(1.安徽理工大学 深部煤矿采动响应与灾害防控安徽省重点实验室,安徽 淮南 232001;2.煤科集团沈阳研究院有限公司,辽宁 抚顺 113000; 3.煤矿安全技术国家重点实验室,辽宁 抚顺 113000)

0 引言

采区上、下山等准备巷道是联结各回采工作面与开拓巷道的枢纽,通常以巷道群形式布置,肩负矿井行人、通风和运料等用途。准备巷道服务年限长且与矿井安全高效生产密切相关,其围岩稳定性控制要求较高。近年来随着浅部资源日益枯竭,多数矿井逐步转入深部开采,由此面临“三高一扰动”多场耦合复杂围岩环境和“软岩大变形”等工程难题[1-3]。尤其当埋深达700 m以上时,采用传统支护措施表现稳定的浅部煤巷,进入深部后围岩变形和支护体失效频繁发生,给围岩稳定性控制提出新的要求。

关于深部煤巷围岩变形控制,国内外学者开展了大量研究。主要从煤系地层赋存禀赋、原岩应力场特征、围岩二次应力分布规律、支护体的作用出发,分析各因素对深部煤巷变形破坏的影响,并提出相应支护理论、控制技术和支护设计方法[4-8]。支护理论方面:王琦等对现阶段深部煤巷支护现状,尤其是让压支护理论进行了总结,提出“先控后让再抗”支护理念[9];何满朝等针对深部煤巷非线性大变形问题,提出锚网索耦合支护理论,该理论强调软岩巷道支护的关键在于支护体与围岩强度、刚度和结构上的耦合[10];余伟健等基于深井软岩巷道常采用的“锚网索喷”组合控制措施,提出叠加拱承载体力学模型,指出锚杆支护在围岩浅部形成主压缩拱,锚索支护在围岩深部形成次压缩拱[11],并给出初次支护和二次支护的承载能力量化解析式。控制技术方面:高明仕等研究了煤巷复合顶板冲击动载作用下“层间离层-岩梁开裂-动力震裂”的裂变失稳演化规律,提出了“顶部桁架锚索+跨中长锚索+顶角斜锚杆”强力联控支护对策[12];张农等通过对深部煤层巷道围岩划分稳定性控制难度级别,提出以新型“三高”锚杆控制技术为基础的深部煤巷围岩控制对策[13];周波等针对破碎煤巷支护困难、变形大等难题,提出针对弱结构煤岩体的“锚杆+注浆预强化”围岩支护技术[14]。而在支护设计方面,已有成果多是从巷道群中单一巷道稳定性出发,研究各自围岩变形特征及支护对策,忽略了邻近巷道或工作面等采掘工程对其围岩破裂失稳机理及支护结构力学特性的影响[15]。

本文基于刘桥一矿Ⅱ66回风下山变形失稳特征,采用现场实测、实验室实验、FLAC3D数值模拟以及工业性试验综合研究方法,分析了围岩赋存禀赋、原岩应力场、邻近采掘工程动压扰动对回风下山围岩稳定性的影响并提出相应优化设计方案,通过工业性试验证明了设计方案的科学性。

1 下山煤巷工程地质概况

1.1 工程背景

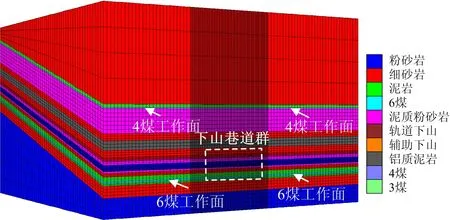

刘桥一矿位于安徽省皖北矿区,采用立井多水平集中大巷布置方式。主要开采4号和6号煤层,2煤层间距60~80 m,煤系地层平均倾角13°。各煤层单独布置准备巷道,工作面采用走向长壁综采。4煤和6煤II水平在采工作面埋深均已超过800 m,现向1 000 m埋深掘进。本文以Ⅱ66回风下山为工程背景,该下山位于6煤层中,煤层原生裂隙较为发育,煤体强度较低,巷道沿煤层顶、底板掘进,周围采掘工程分布复杂。除邻近4煤、6煤综采工作面外,回风下山附近还存在轨道下山、辅助下山,空间位置如图1所示。回风下山与轨道下山直线距离约为28 m,与辅助下山直线距离约为53.7 m。3条下山开拓延伸顺序为:轨道下山—回风下山—辅助下山。

图1 回风下山及邻近采掘工程空间布置Fig.1 Spatial arrangement of return air dip and adjacent excavation engineering

1.2 下山煤巷原支护参数

Ⅱ66回风下山为矩形断面,宽4.4 m,高3.2 m,原支护方案采用“锚网索+工字钢棚”对称支护措施,如图2所示。顶板选用左旋无纵筋螺纹钢锚杆,帮部选用右旋等强螺纹钢锚杆,规格均为Φ20 mm×2 200 mm,间排距800 mm×800 mm,通过钢筋梁联结。锚索规格为Φ17.8 mm×6 300 mm,间排距1 600 mm×2 400 mm,通过M型钢带联结。顶板和帮部铺设双层钢笆网,底板无支护。

图2 回风下山原支护设计方案Fig.2 Original support design scheme of return-air dip

采用上述支护方案,回风下山掘出不久即产生较大变形,尤其在6煤工作面接近停采线时,回风下山顶板发生大范围沉降(图3),局部可达850 mm,工字钢棚压弯失效;右帮严重挤出,局部达700 mm,锚杆、锚索被拉断剪断,钢带断裂,支护体大范围失效;底鼓严重,最大变形量可达550 mm,巷道断面已不能满足正常通风要求。

图3 回风下山变形失稳特征Fig.3 Deformation instability characteristics of return airflow dip

2 回风下山变形失稳机理分析

巷道围岩稳定性主要受工程地质条件和生产条件影响。工程地质条件是指围岩赋存禀赋、物理力学性质以及矿井涌水、地温等。生产条件主要是指巷道周围采掘工程分布状况以及与其他巷道、采煤工作面等采掘工程的时空关系。

2.1 围岩物理力学特性

回风下山布置在6煤层中,直接顶、底板均为泥岩,通过现场打钻取芯并开展实验室力学测试,获得回风下山围岩物理力学参数,见表1。现场观测显示,下山煤巷围岩完整性较差,取芯以及室内岩样加工均较为困难,岩样物理力学强度处于较低水平,难以承受高应力作用。

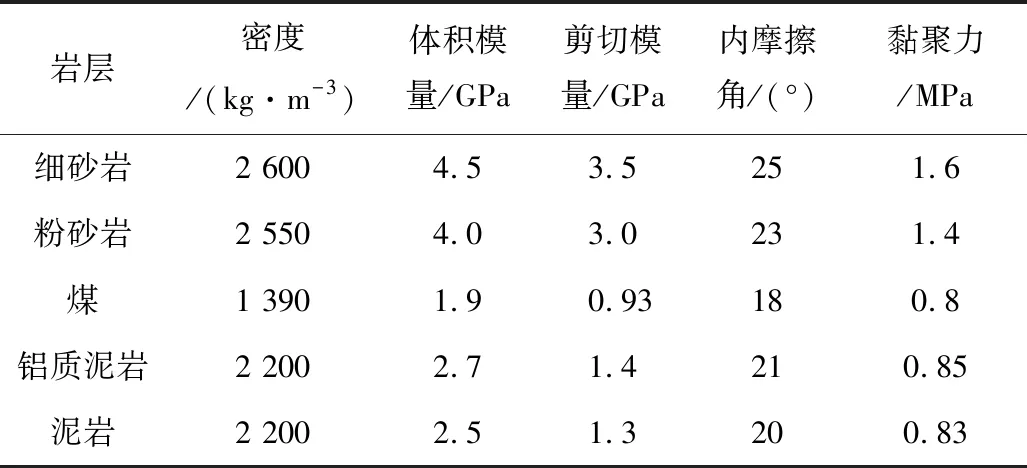

表1 回风下山围岩物理力学参数Table 1 Physical and mechanical parameters of surrounding rock of return-air dip

2.2 原岩应力测试及分析

地应力是驱动地下工程失稳、地下空间变形的源动力,为保证支护设计的科学性,首先应掌握该区域详实的地应力分布特征。采用空心包体应变法在Ⅱ66采区水平变电所泵房开展了原岩应力实测,测试设备及所获岩芯如图4所示,测试结果见表2。

图4 地应力测试设备及所获岩芯Fig.4 In-situ stress testing equipment and obtained rock core

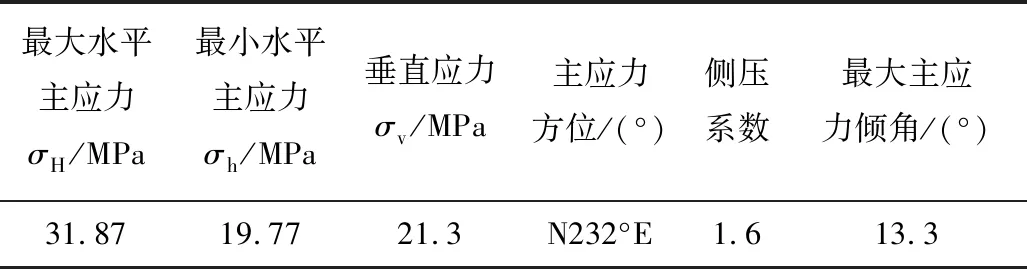

表2 原岩应力测试结果Table 2 Stress test results of original rock

当原岩应力值在18~32 MPa时,可认为该区域为高应力区,原岩应力实测显示,水平变电所泵房最大主应力为31.87 MPa,最小主应力为19.77 MPa,且均为水平应力,表明该区域以构造应力场为主。侧压系数λ为1.6,水平地应力非均匀系数ζ(ζ=σH/σh)为1.51,说明测试区域地应力具有明显的方向性。Ⅱ66回风下山轴线方位为N162°E,而最大主应力方位角为N233°E,两者夹角为71°。原采区准备巷道布置设计时,未考虑原岩应力场分布特征,使回风下山断面承受较高水平应力作用,极不利于顶、底板稳定。

2.3 回风下山变形失稳数值分析

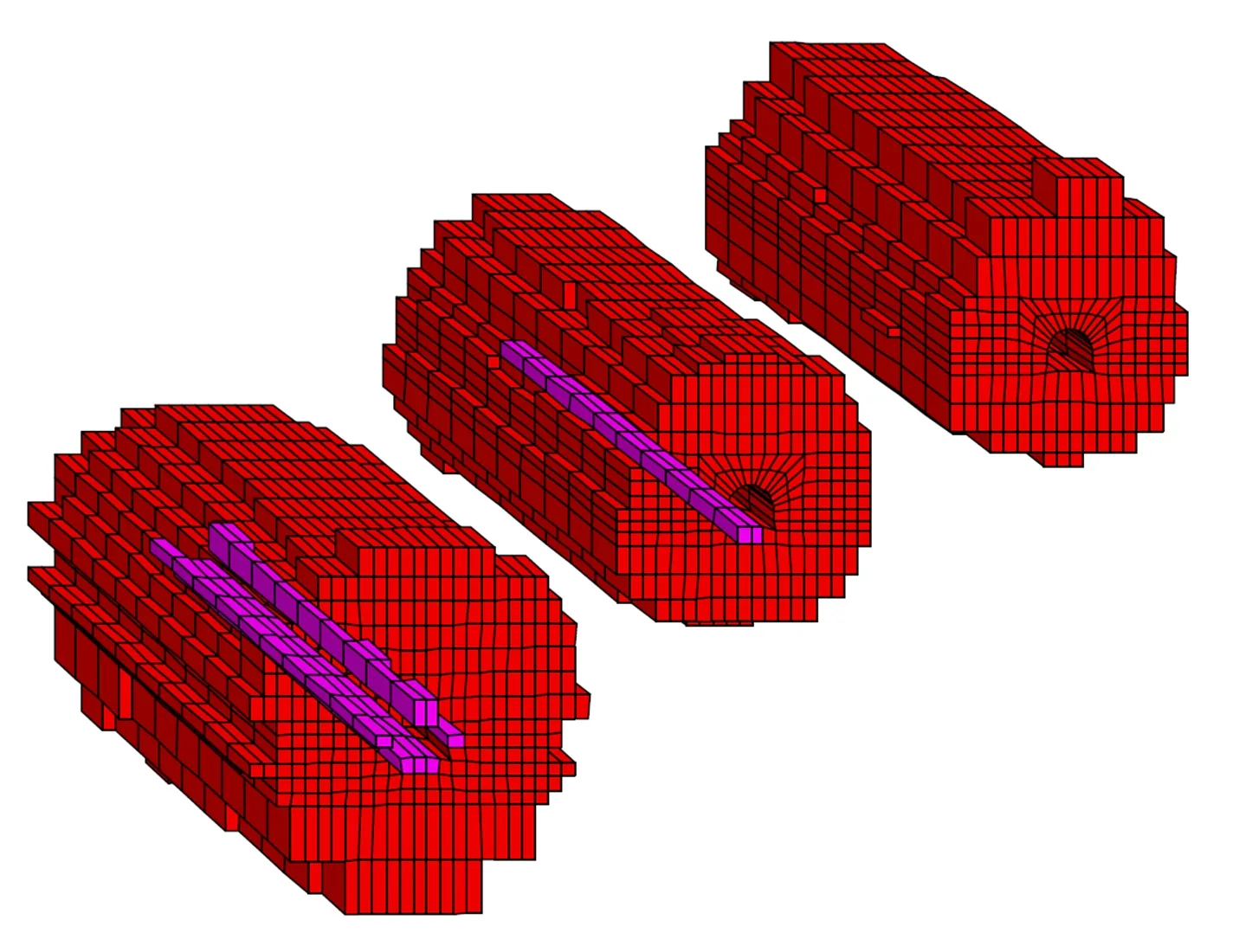

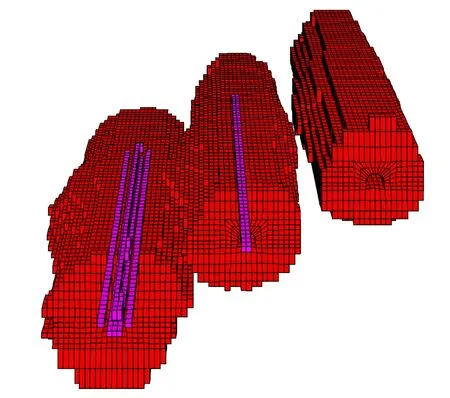

Ⅱ66回风下山开拓延伸期间,围岩二次应力场分布受邻近轨道下山和辅助下山掘进扰动影响,后又在4煤、6煤工作面回采时,受动压影响发生大范围失稳破坏。基于Ⅱ66回风下山采掘工程地质条件,采用FLAC3D软件,建立物理简化模型,如图5所示。分别模拟下山巷道群开挖—4煤工作面回采—6煤工作面回采这一动态过程,获得回风下山围岩失稳演化规律。

图5 数值模型Fig.5 Numerical model

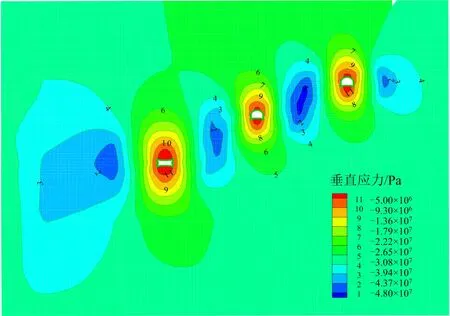

2.3.1 应力场分析

图6为原支护方案下山巷道群掘出后围岩垂直应力等值线图。从图6中可以看出,巷道群巷间应力叠加显著,回风下山围岩应力呈非对称性。围岩控制应力峰值为40 MPa,巷道右侧峰值应力影响范围较大,围岩塑性圈深度大于左侧。回风下山左侧围岩由浅入深形成应力降低区、增高区、原岩应力区,而右侧受轨道下山影响不存在原岩应力区。轨道下山的存在使回风下山二次应力场呈非对称分布,这是造成回风下山非对称变形的主要原因。

图6 掘巷后垂直应力Fig.6 Vertical stress after roadway excavation

图7为4煤、6煤工作面回采完成后巷道群围岩垂直应力等值线图。由图7可知,回风下山左侧围岩应力峰值增加到43.7 MPa,应力增高区范围显著扩大。右侧应力集中程度有所提升,巷间围岩垂直应力由双峰值转变为单峰值,并向围岩深部转移,围岩破坏范围显著增大。

图7 4煤、6煤回采完成巷道群围岩垂直应力Fig.7 Vertical stress of surrounding rock of roadway group after backstopping completion of No.4 and 6 coal

2.3.2 位移场分析

图8为下山巷道群掘进完成后回风下山围岩位移等值线图。图中显示,掘巷期间回风下山顶、底板变形量较大,顶板最大位移量达460 mm,底板位移达420 mm。此时围岩变形具有对称性,说明巷间扰动影响不是导致回风下山非对称失稳的主要原因。

图8 巷道群掘出后回风下山围岩位移Fig.8 Displacement of surrounding rock of return-air dip after excavation of roadway group

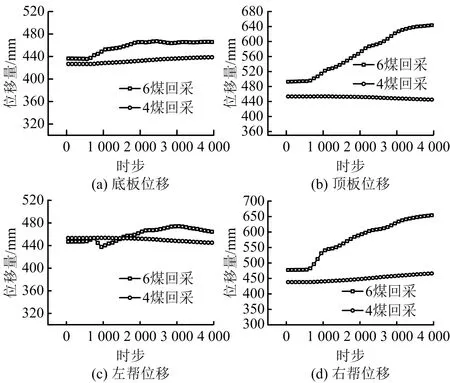

4煤工作面、6煤工作面回采时,在回风下山顶板底及两帮中线设置观测点,记录各点变形量,观测结果如图9所示。

图9 工作面回采期间回风下山围岩表面位移Fig.9 Surface displacement of surrounding rock of return-air dip during backstopping period of working face

由图9可知,由于4煤工作面距离Ⅱ66回风下山距离较远,对其围岩变形影响较小。回风下山底板变形在6煤回采后增加了10%左右,达到480 mm。而顶板变形增量达90%,最大位移量变为650 mm。左帮变形增量较小,右帮变形受6煤回采动压影响显著,位移量由450 mm增至650 mm,增幅为44%。

图10为回风下山邻近采掘工程回采结束最终围岩位移等值线图,由图9、图10可知,6煤工作面回采导致回风下山顶板和右帮变形急剧增长,使得围岩变形最终呈非对称性。

图10 4煤、6煤回采完成回风下山围岩位移Fig.10 Displacement of surrounding rock of return-air dip after backstopping completion of No. 4 and 6 coal

2.3.3 塑性区分析

图11为Ⅱ66下山巷道群向1 000 m埋深掘进完成后围岩塑性区分布图。其中,浅色单元代表张拉破坏,深色单元代表剪切破坏。回风下山由于支护措施不当加之煤层强度较低,塑性破坏范围最大。由图11可以看出,回风下山顶、底板张拉破坏较为严重。

图11 下山巷道群掘进完成后围岩塑性区分布Fig.11 Plastic zone distribution of surrounding rock after excavation completion of dip roadway group

图12为6煤工作面回采结束后,下山巷道群围岩塑性区分布图。从图中可以看出,回风下山受工作面回采影响塑性区范围显著增大,塑性区所含单元个数由4 968个增长到23 947个,塑性区单元体积由2.54×104m3增长为2.61×105m3。回风下山与轨道下山巷间围岩弹性区消失,全部处于塑性破坏状态,与巷间垂直应力由双峰值变为单峰值相对应。6煤工作面回采致使回风下山发生大范围失稳破坏,而轨道下山的存在致使回风下山塑性区呈非对称分布。

图12 6煤工作面回采完成后回风下山围岩塑性区分布Fig.12 Plastic zone distribution of surrounding rock of return-air dip after backstopping completion of No.6 coal working face

3 支护方案优化

3.1 围岩控制理论

对于深井煤巷,围岩物理力学特性和工程环境显著区别于浅部,传统支护理论已不能适应软岩工程稳定性需求。基于现场调查和变形失稳机理分析,提出以下控制思路:

1)高阻让压,充分利用围岩自承能力

选用具有一定延伸率的支护体,通过高阻让压,最大发挥塑性区围岩自身承载能力而又不至于拉断失效。

2)改善围岩性质,提高整体承载能力

通过围岩深浅孔注浆,将塑性围岩胶结为整体,提高煤体残余强度并为支护体提供可靠着力基础。

3)加强关键部位控制,采取非对称支护形式。

应力集中程度较高和变形的始发部位均为关键支护区域,采取非对称支护形式,增大关键部位支护强度。

3.2 优化后技术方案

基于上述围岩控制理论,提出“新型中空锚杆锚索+深浅孔注浆+架棚网喷”多层次组合控制支护措施。该措施以深、浅孔组合注浆为核心,以新型高强高延伸率中空注浆锚杆锚索为装备基础。由于下山煤巷受采动影响显著,本文选择对称加密支护。具体方案如图13所示。

图13 回风下山优化控制设计Fig.13 Optimized control design of return-air dip

基于冒落拱理论[16]可知回风下山两帮破坏深度为1.33 m,顶板最大破坏深度1.9 m,锚杆外露长度取0.6 m,为便于现场施工管理,锚杆统一取2.5 m。新的支护方案中,顶板锚杆全部替换为Φ22 mm×2 500 mm左旋无纵筋注浆锚杆,帮部为右旋等强注浆锚杆。锚索替换为Φ21.8 mm×6 300 mm中空注浆锚索,间排距和原支护方案相同,该小孔径注浆锚索有增阻快、承载高等特点,破断强度≥1 760 MPa,破断力≥4 200 kN,屈服强度≥1 500 MPa,延伸率达5%。两底脚倾斜15°各增设1根注浆锚杆,底板对称布置3根注浆锚索。锚杆预紧力为55 kN,锚索预紧力为120 kN。锚杆通过梯子梁联结,锚索通过M型钢带联结,辅以双层金属网,架棚后喷射100 mm厚水泥砂浆完全覆盖。锚杆采用1.5 MPa低压注浆,锚索采用4 MPa高压注浆,低压注浆9 d后进行高压注浆。

4 工业性试验

回风下山刷扩后,采用上述优化控制措施重新进行支护。在Ⅱ66下山煤巷布置1个位移监测站,采用十字交叉法每天记录围岩顶、底板和两帮移近量,测试结果如图14所示。

图14 回风下山位移监测曲线Fig.14 Monitoring curves of displacement of return-air dip

现场观测发现,当6煤工作面接近停采线时,围岩变形开始加速,经历20 d左右趋于稳定。此时回风下山顶、底板最大位移量为500 mm,两帮最大位移量为290 mm,未出现支护体显著失效现象,支护结构控制效果良好。

5 结论

1)现场观测发现,回风下山支护结构失稳严重,并呈非对称变形。现场取芯及室内力学测试显示,下山煤巷围岩完整性较差,顶、底板强度较低。

2)地应力实测发现,Ⅱ66回风下山整体处于高原岩应力区,最大主应力为水平应力且具有明显方向性,与巷道轴线夹角为71°,不利于围岩稳定。

3)数值模拟显示,下山巷道群开拓延伸期间,下山煤巷受邻近轨道下山、辅助下山影响,围岩应力场呈非对称分布。4煤工作面回采对其影响较小,6煤工作面回采结束后,回风下山失稳严重,围岩右帮垂直应力由双峰值转为单峰值,弹性区消失,位移量和塑性区范围均显著增大,此时下山煤巷整体偏于右侧失稳。

4)基于现场调查和变形失稳机理分析,提出以围岩深浅孔注浆为核心,以新型注浆锚索锚杆为装备基础的高阻让压全断面组合控制理论,并给出具体优化方案。工业性试验显示,受动压影响的下山煤巷围岩变形得到有效控制。