保温层下管道腐蚀监测系统及应用研究

熊 亮,孙玉江

(1.中国地质大学(武汉) 工程学院,湖北 武汉 430074; 2.中海油安全技术服务有限公司,天津 300456)

0 引言

带保温层管道是由50~200 mm厚的保温层和0.5~2 mm厚的铝板或镀锌铁皮所包覆,已广泛应用于石油化工和建筑等多个行业[1]。但基于保温层的多孔吸水结构,很容易与雨水等腐蚀性液体、气体发生化学反应,导致保温层下腐蚀(CUI)[2-4]。CUI是石油石化等行业中常见的最严重问题之一[3]。通常,检测保温层下管道需要去除外部保温层,检测完成后重新加装保温层。由于此过程需要企业停产,不仅增加了企业的经济成本而且降低了生产效率,更可能因拆装保温层导致二次腐蚀[4-6]。为解决CUI问题,中石化青岛安全工程研究院研发了保温层下涂层腐蚀模拟实验装置[7],可模拟不同温度和湿度交替变化条件下的涂层腐蚀情况;姜莹洁等[8]的研究表明,对保温层下20号钢腐蚀起主要作用的因素为温度,而且干湿交替环境相对于冷热交替和恒温环境的钢材腐蚀更为严重;在CUI预防研究方面,国内外主要集中在对保温材料的设计、选型、研制以及带保温层管道的缺陷分析与检测等领域[9-12]。目前,针对管道腐蚀的监测方法主要有电化学测量、电阻探头、电感探头和超声波监测等。电化学测量主要基于线性极化法或弱极化法,数据采集时间短,但受电化学介质环境和测量误差的限制,无法实现高精度的腐蚀监测[13-14];电阻探头的原理主要是根据探针被腐蚀后横截面积变化和探针电阻值之间变化的关系得出腐蚀速率,缺点是对腐蚀不太敏感,且局部腐蚀的应用误差很大[15-16];电感式探头具有快速响应、数据准确等特点,应用范围广,但此监测方法寿命短,不适于局部腐蚀,精度易受到材料和环境的影响[17-18];超声波监测的原理是利用超声波测厚方法,按照固定周期检测管道壁厚,通过壁厚差来计算管道的腐蚀速率,该监测方法仅适用于监测壁厚相对较大的管道,且监测效果很容易受管道内表面腐蚀以及管道高温或低温的影响[19-21]。

GSDT(γ-ray Digital Scanning Detection Technology,γ射线数字扫描检测技术)是1种基于TRT射线检测方法的新型射线照相技术,此方法可以通过不破坏保温层获取管道的壁厚数据。TRT射线检测方法放射性活度可能会高达1×1011Bq,安全距离大于20 m,不利于现场的安全应用。采用GSDT可以降低放射性活度至1×108Bq,安全距离控制在1 m左右,大大提高了检测的便利性。目前,GSDT已用于管道的检测,其测量精度达到0.2 mm。本文将利用GSDT分析和测试自主研发的保温层下腐蚀管道无线监测设备的测量精度,并结合现场保温层下腐蚀在线监测数据,计算保温层下腐蚀速率。

1 GSDT的基本原理

γ射线是放射性源衰变而放射出的低波长电磁波,其在透射过程中的衰减过程按照Lambert-Beer定律[22]如式(1)所示:

I=I0e-μmρt

(1)

式中:I为射线透过检测物后的强度,Bq;I0为射线透过检测物前的强度,Bq;μm为吸收物质对γ射线的质量吸收系数;ρ为物质(指吸收物质)的密度,kg/m3;t为透过物质的厚度,m。

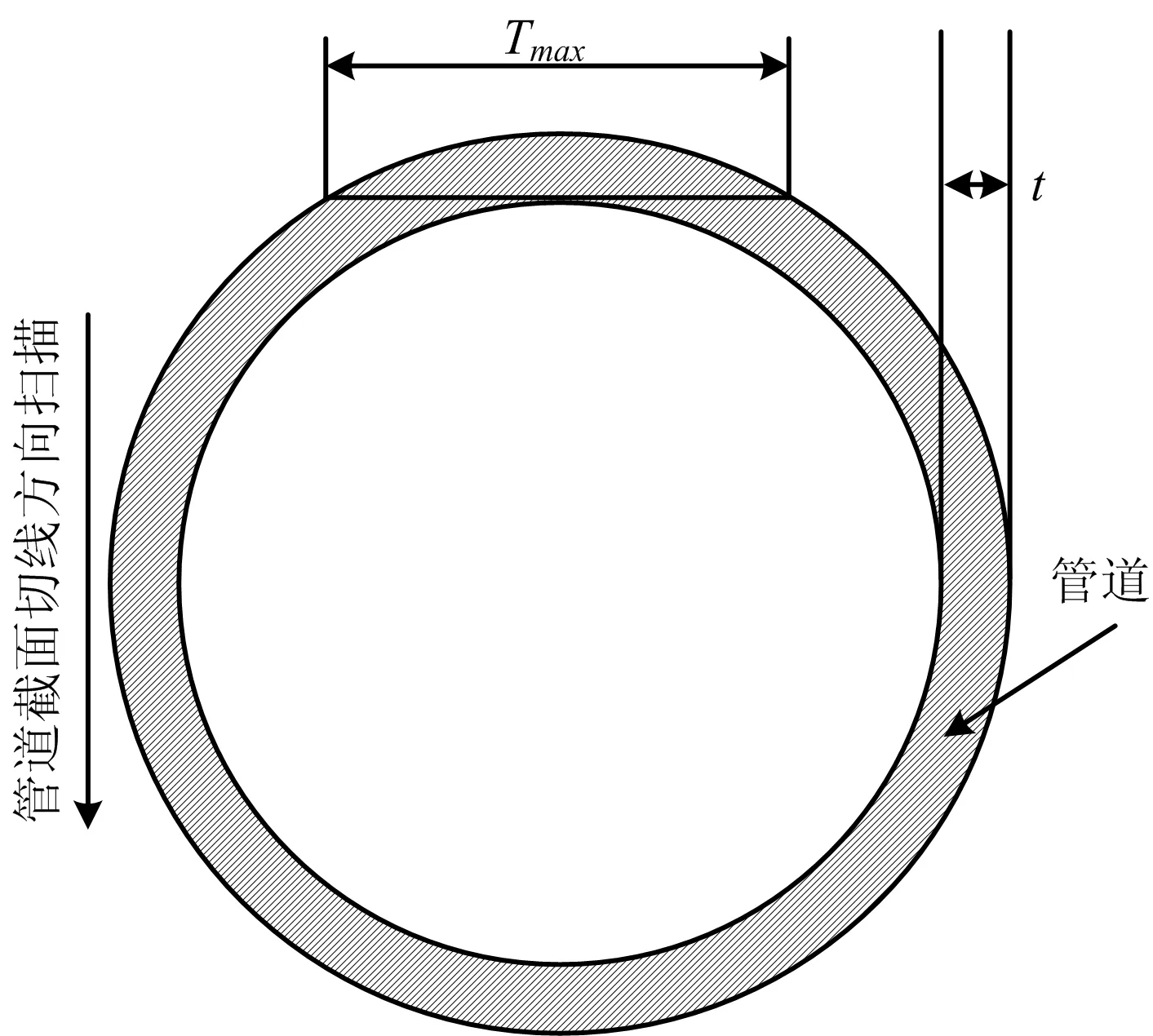

从式(1)可知,射线的剩余强度主要与穿透物体的厚度和密度有关。当经过2种不同物质(如保温层与金属管道本体)的边界时,射线强度会发生突变。因此可以根据射线的衰减情况确认射线所经过的保温层、金属管道等区域。按照管道的截面切线方向扫描示意如图1所示。

图1 管道截面切线方向扫描示意Fig.1 Schematic diagram for tangential direction of pipe section

保温管道的切向厚度如式(2)所示:

(2)

式中:T为被测保温管道的切向厚度,m;t0为被测保温管道的法向厚度,m;D0为被测保温管道边界层处的曲率半径,m。从式(2)可以看出,当D0>1.25t0时,切线方向的厚度T将大于法线方向的厚度t0,此时,切向方向的射线剂量衰减将大于法线方向,射线剂量的信号突变也更加明显,更容易识别。因此,理论上切向照射的边界层识别敏感性和精度将高于法线方向。

同时,若在边界层法线方向上采用步进电机,那么2个边界层之间的距离(物质厚度或管道壁厚)可由式(3)得到。

s=pN

(3)

式中:s为边界间的距离,m;p为步进电机步距,m;N为2个突变信号之间步进电机所移动的步数。

结合式(1)~(3),与TRT射线照相方法相比,GSDT只需要相对较少的放射强度就能满足管道检测的需要,故使得射线检测技术的现场应用安全性大大提高。

2 GSDT监测系统精度测试

2.1 GSDT在线监测装置

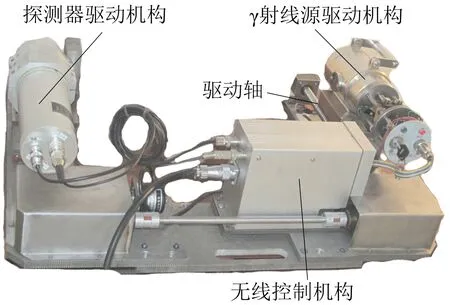

根据现场检测带保温层管道的要求,研发了1套基于GSDT保温层下管道在线腐蚀监测系统。该系统主要由驱动轴、γ射线源驱动机构、无线控制机构、监控驱动机构、计算机等组成,系统的核心结构如图2所示。

图2 带保温层管道腐蚀在线监测系统核心结构Fig.2 Core structure of online monitoring system for corrosion of pipeline with insulation layer

驱动机构由同步步进电机、滚珠丝杠、蜗杆和齿轮组成,2个驱动机构分别控制着射线源机和探测器同步移动,驱动机构之间距离可随管径大小调整。检测时,计算机通过控制机构同时向γ射线源驱动机构和探测器驱动机构发出移动指令。然后,在驱动机构的驱动下,γ射线源和探测器在驱动轴方向沿管道的切线方向同步向上或向下移动扫描带保温层管道。γ射线源发出的射线经过管道后,被探测器吸收转化为粒子数记录在计算机中。

2.2 GSDT监测系统精度测试

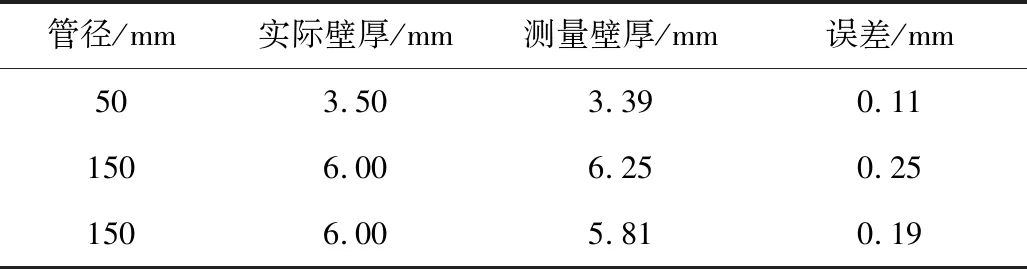

为验证自主研发的保温层下管道腐蚀在线监测系统能否监测保温层下管道的壁厚及精度,将对保温层管道进行测试。因为射线在穿过物质时,会发生折射、吸收、散射等现象,因此,系统的检测精度会受到保温层影响,且影响程度会随着管道直径的增加、保温层厚度的增加而变大。为了验证保温层的影响,测试了一段直径50 mm、壁厚6 mm的管道外包覆有20 mm厚度的保温层,电机的步进距离为0.20 mm。检测曲线如图3所示。检测得到的管壁厚度为6.24 mm,测量误差为0.24 mm,更多不同带包覆层管道的测量结果见表1。

图3 50 mm直径保温层管道测量曲线Fig.3 Measurement curve of 50 mm diameter pipeline with insulation layer

根据表1的测量结果,可以发现对于保温层管道,其测量总误差的平均值约为0.20 mm,计算得到测量误差的方差为0.09 mm。结果表明,保温层下管道腐蚀监测系统可以应用于保温管道的腐蚀监测。

表1 不同直径保温层管道测量结果Table 1 Measurement results of pipeline with insulation layer under different diameters

介质密度会影响射线随机涨落幅值,从而影响测量精度,本文以水作为实验对象,对部分含水管道进行了测试,其实验结果见表2。

表2 不同直径含水管道检测结果Table 2 Measurement results of pipeline containing water under different diameters

从表2可以看出,当管道内有水时,其测量总误差的平均值约为0.18 mm,测量误差的方差为0.07 mm,测量总误差接近本次实验中步进电机的设置精度0.20 mm(误差为0.02 mm)。从数据来看,水介质可能影响了测量结果。

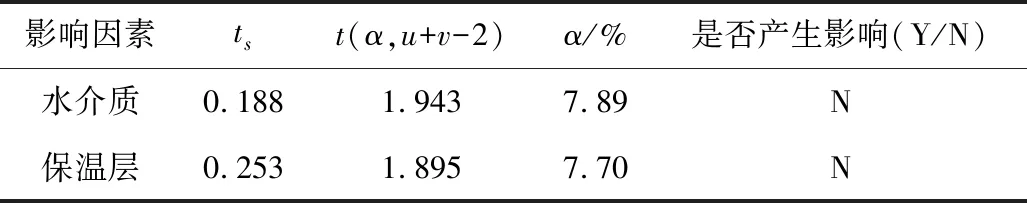

利用数据分析方法判断保温层和内部高密度介质是否对壁厚测量精度产生影响。根据数据量有限,且单次测量误差基本接近高斯分布的特点,本文采用t-分布分析方法,综合考虑均值和方差的影响,其计算方程如式(4)所示,其判定方程如式(5)所示。

(4)

ts>t(α,u+v-2)

(5)

式中:ts为计算t-值;avgi为第i组测试数据的误差平均值,mm;avgj为第j组测试数据的误差平均值,mm;σi为第i组测试数据的误差方差,mm;σj为第j组测试数据的误差方差,mm;u为第i组测试数据的数据总量;v为第j组测试数据的数据总量;t(α,u+v-2)为置信度等级α条件下的t-值临界值;α为置信度等级,为迎合95%的置信度水平,其取值为5%。

ts和t(α,u+v-2)的计算结果见表3。

根据表3,结合综合测量误差的均值和方差,说明保温层下管道腐蚀在线监测系统在这2种因素影响下测量精度依然可以得到有效保证。

表3 各影响因素对于测量精度的影响结果分析Table 3 Analysis on influence of each influencing factor on measurement precision

3 现场保温管道腐蚀监测试验

选取某化工企业一段保温管道作为腐蚀监测试验对象,如图4所示,保温管道的直径为500 mm。将保温层下管道腐蚀监测系统固定在管道上一点,系统将按设定周期采集保温管道的壁厚数据,并将数据无线传送至管道腐蚀管理中心。

图4 带保温层管道腐蚀监测Fig.4 Corrosion monitoring on pipeline with insulation layer

试验过程中,采集管壁厚度的采样频率设定为每周1次,监测总时间为1 a。每次采样将连续测量5次,5次的平均值代表1个周期的监测数据。将这1年的腐蚀监测数据分为月腐蚀率和季度腐蚀率。腐蚀速率计算如式(6):

(6)

式中:Δd为2个监测周期的管道壁厚差值,mm;Δt为2个周期的时间间距。

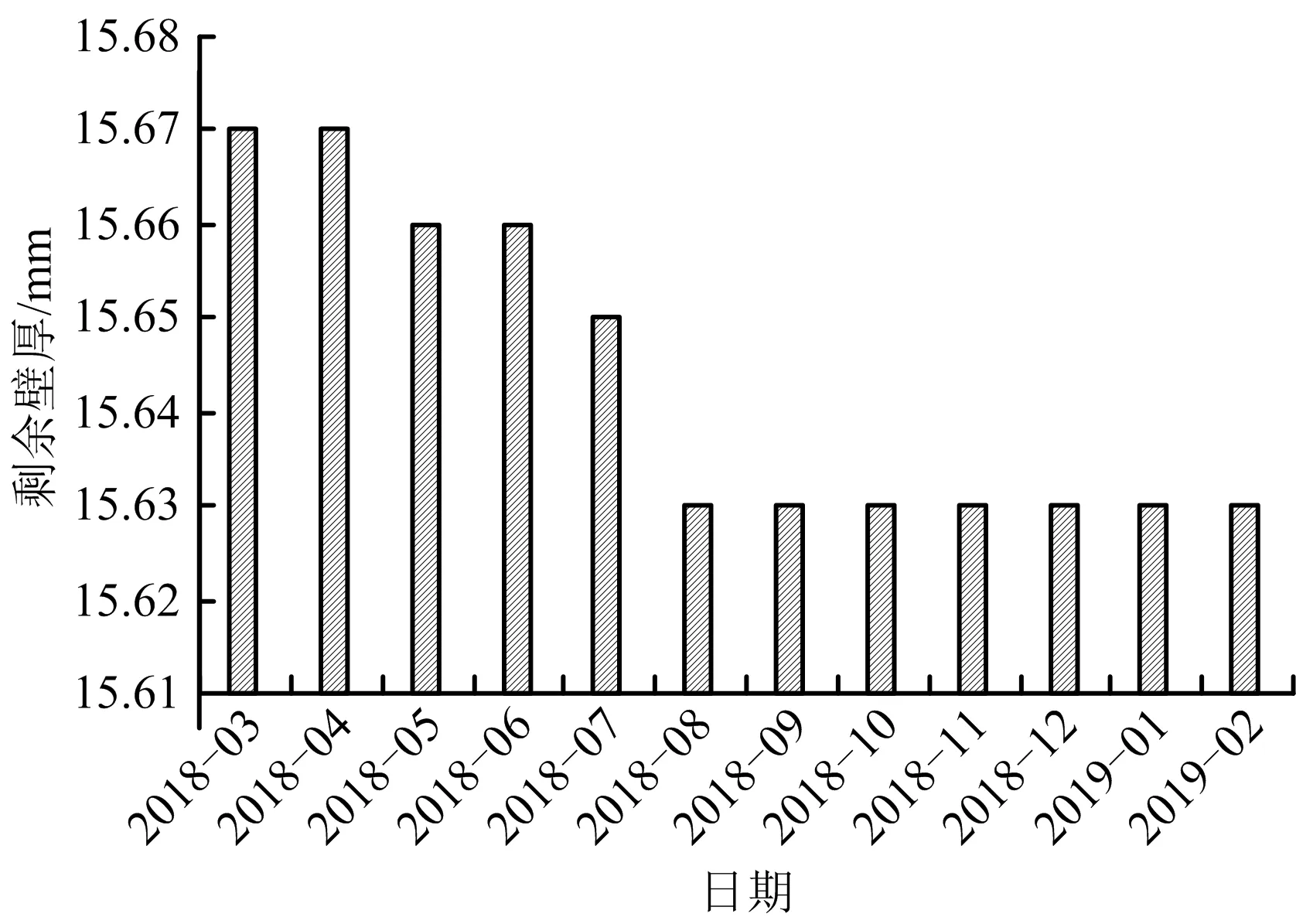

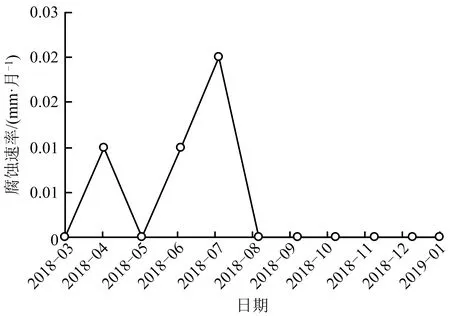

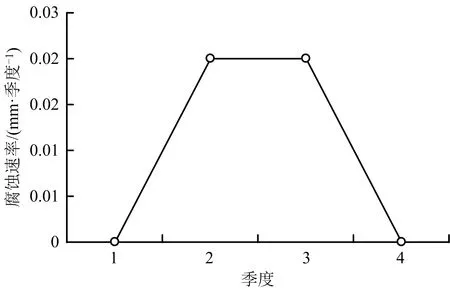

保温管道腐蚀的监测记录始于2018年3月,并于次年2月结束。共收集了72组壁厚数据。每个月的管道剩余壁厚如图5所示。按照腐蚀速率公式(6)计算,得到每个月和每个季度的管道腐蚀速率如图6~7所示。

图5 每月的管道剩余壁厚Fig.5 Monthly residual wall thickness of pipeline

由图6可知,该段保温层管道每月的腐蚀速率非常小,基本在0.00~0.02 mm/月之间,其中只有6月和7月的腐蚀严重。据调查,监测段保温层有破损,受此2月的潮湿气候和雨水的影响,导致管道腐蚀速率增加。由图7可知,第一和第四季度的保温管道腐蚀速率几乎为0.00 mm/季度,第二和第三季度腐蚀速率相对较高,均为0.02 mm/季度。综合来看,所监测保温管道的年平均腐蚀速率为0.04 mm/a。考虑到现场多年的实际腐蚀速率为0.03~0.05 mm/a,监测结果与实际数据相比,可以看出自主研发的保温层下腐蚀管道无线监测设备与现场实际腐蚀速率一致。

图6 管道的月腐蚀速率Fig.6 Monthly corrosion rate of pipeline

图7 管道季度腐蚀速率Fig.7 Quarterly corrosion rate of pipeline

4 结论

1)实验结果表明,该保温层下腐蚀管道无线监测系统测量误差的平均值约为0.20 mm,方差为0.09 mm,该误差范围足以实现保温管道在线腐蚀监测。

2)按照t-分布分析方法并结合95%的置信度水平,分析了系统综合测量误差的均值和方差,结果表明保温层和高密度介质对管壁厚度的测量结果影响很小。

3)通过对现场保温管道的腐蚀情况监测,发现管道的月腐蚀速率均相对较小,其中多个月的腐蚀速率几乎为0.00 mm/月,腐蚀速率较快的月份分别为6月和7月,均为0.02 mm/月。综合1年的管道腐蚀监测速率为0.04mm/a,证明所研发的保温层下腐蚀管道无线监测系统性能可靠。