管道内瓦斯煤尘共混爆炸温度特性*

陈晓坤,王二飞,王秋红

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054; 2.陕西省煤火灾害防治重点实验室,陕西 西安 710054)

0 引言

煤炭是我国重要的能源基础,但瓦斯煤尘爆炸事故制约着煤炭的安全生产,煤矿重特大事故时有发生,造成巨大的经济损失和人员伤亡[1-2]。国内外众多学者对瓦斯煤尘燃烧爆炸特性进行了广泛研究,取得了诸多对煤矿安全生产设计和安全管理有着重要的指导意义的成果[3]。其中,Song等[4]研究了甲烷、煤尘和甲烷煤尘混合的爆炸特性,发现低煤尘浓度下,混合体系的最大爆炸压力大于纯煤尘,当甲烷浓度小于8%时,混合体系的最大爆炸压力大于纯甲烷,而甲烷浓度大于8%时,则相反;Ajrash等[5]研究了点火能量对甲烷煤尘混合爆炸的影响,观察到30 g/m3的煤尘与6%的甲烷混合发生爆炸,用10,5 kJ代替1 kJ的点火能量时,压力波速度分别提高了相应的倍数;Kundu等[6]在圆形管道中对甲烷煤尘混合爆炸进行了研究,结果表明向一定浓度的甲烷空气混合物中添加煤尘,未燃烧的煤尘颗粒起到了散热的作用;Cao等[7]采用20 L球形装置对煤尘爆炸进行了研究,结果表明:最大爆炸压力随着点火延迟时间的增加先增大后减小;Zhu等[8]利用平行长管道研究了预混甲烷/空气爆炸,试验结果表明爆炸超压在2个相等长度的分支管道中相接近,在交汇点处爆炸超压明显增强;王博等[9]研究了煤尘粒径对瓦斯煤尘爆炸的影响,发现混合煤尘中颗粒粒径越小,最大爆炸压力、火焰传播速度越大;李海涛等[10]和许航[11]研究了甲烷浓度、煤尘粒径等对甲烷煤尘混合爆炸产生的最大爆炸压力及最大爆炸压力上升速率的影响;司荣军等[12]研究了不同煤尘云质量浓度条件下的瓦斯爆炸压力变化情况;杨书召等[13]通过改变瓦斯与煤尘耦合爆炸浓度及点火条件,揭示受限空间瓦斯与煤尘耦合爆炸的变化规律;姜海鹏[14]、王磊等[15]研究了煤尘浓度对瓦斯爆炸极限的影响;刘义[16]研究了甲烷浓度、煤尘浓度和粒径对甲烷煤尘混合爆炸火焰温度、传播速度的影响;王冬雪等[17]研究了煤尘挥发分及粒径对爆炸火焰长度的影响及其变化规律;刘天奇等[18]研究水平管道空间不同煤质煤尘爆炸火焰传播特性,得出不同煤质在火焰传播过程中表现出不同的特性。

综上分析,对于瓦斯煤尘爆炸的研究,大多数都集中在爆炸压力和爆炸压力上升速率方面。在研究爆炸火焰温度方面较少,本文采用直径为25 μm的Pt/Rh13-Pt热电偶来测量瞬态火焰温度的变化规律,分析瓦斯煤尘共混爆炸的温度特性,为煤矿灾害高温防护提供参考依据。

1 试验系统与试验过程

1.1 试验系统组成

试验系统由电磁阀、燃烧管道、同步控制器、高压脉冲点火器、数据采集仪等组成,如图1所示。燃烧管道是1个长方体容器,内部尺寸为80 mm×80 mm×600 mm,为了便于观测爆炸过程,管道的2个侧面分别是厚度为20 mm的不锈钢板,在不锈钢板的一侧距离管道底部550 mm 处有直径为40 mm的圆形泄爆口,其余2个侧面分别是厚度为10 mm石英玻璃。在距离管道底部上面250 mm和400 mm处分别装有微细热电偶。高压脉冲点火器采用常规的电容储能放电,点火电极为2根直径为0.4 mm 的钨丝,其间距为2 mm,点火电极距离燃烧管道底部50 mm。同步控制器可以对电磁阀、高压脉冲点火器、数据采集仪精确时间控制。

1-1号热电偶;2-2号热电偶;3-试样皿;4-逆止阀;5-阻火器;6-电磁阀;7-高压脉冲点火器;8-数据采集仪;9-同步控制器;10-压缩机;11-配气罐;12-真空泵;13-瓦斯气瓶;14-压力表;15-燃烧管道;16-泄爆膜。图1 瞬态火焰传播试验系统Fig.1 Experimental system of transient flame propagation

1.2 试验过程与参数设置

用电子天平称取一定质量的煤尘并均匀地分散在试样皿中,然后用真空泵抽取配气罐里的气体,真空度抽至为0.05 MPa。根据分压配法向配气罐充入所需瓦斯量,然后用压缩机向配气罐打入空气使瓦斯/空气混合气体达到0.1 MPa。配气罐内气体进入爆炸管道时,煤尘颗粒在气体射流的作用下分散在管道内,同时刚好使真空度为0.09 MPa的爆炸管道内达到常压。启动触发开关,电磁阀、高压脉冲发生器、数据采集仪依次被触发。单组试验结束后对爆炸产物进行清理和排放并记录保存数据,准备下一组试验。

参数设置:数据采集设置采集时间为1 s,采样速度设置为10 μs/S。泄爆膜总厚度为0.3 mm,经过反复试验测试,可使爆炸管道内真空度达到0.09 MPa。高压脉冲发生器采用电容储能放电原理,通过交流电对电容充电,电容放电后,按1∶50的变压器升压,最后由电极放电点火。试验所用电容C为200 μF,电压U为600 V,点火能E为36 J。

2 试验结果与分析

样品采用长焰煤进行研究,煤样粒度为200~300目之间,即48~75 um。将其至于50 ℃的恒温干燥箱中干燥12 h以上,以除去煤样中的水分。

2.1 形貌分析

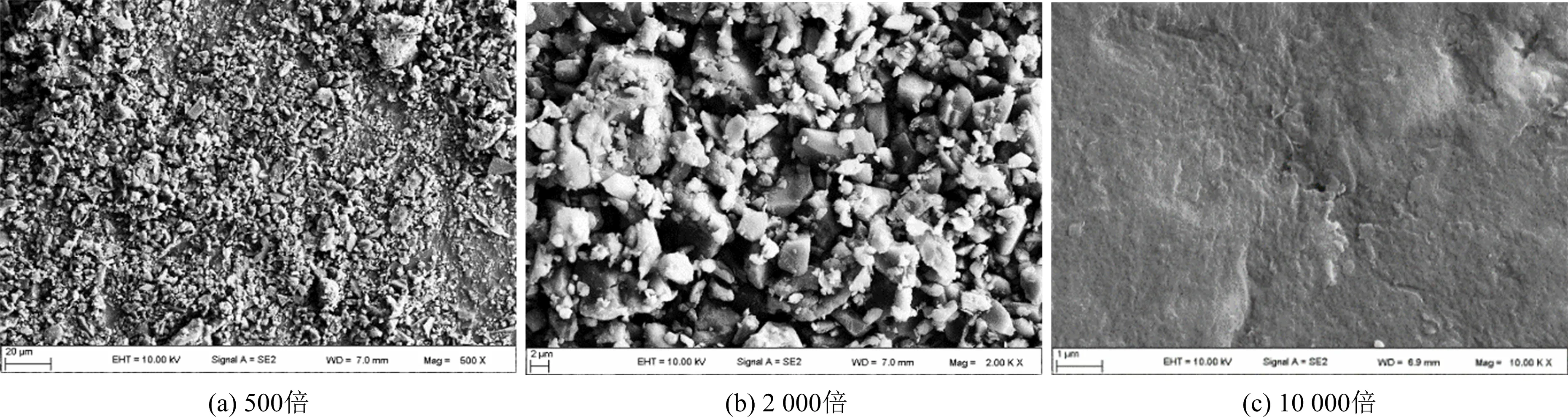

使用扫描电子显微镜(SEM)观察长焰煤样颗粒孔隙结构,得到在不同放大倍数下清晰的孔隙结构图片。本次选取3个放大倍数,分别为500倍、2 000倍和10 000倍。其放大后煤样的粒径分布与形状如图2所示。

从图2清晰观察到煤样的粒径分布情况,颗粒都呈现出不规则的形状,大小不均匀,分布无规则,其中在10 000倍下可以观察到长焰煤颗粒表面比较平整,层片结构清晰。

图2 长焰煤原样SEM照片Fig.2 SEM photos of original sample of long flame coal

2.2 爆炸火焰温度曲线分析

煤尘质量对应于管道内的煤尘浓度见表1。

表1 煤尘质量对应于管道内的煤尘浓度Table 1 Coal dust mass corresponding to coal dust concentration in pipeline

1号热电偶设在管道的下部,2号热电偶设在管道的上部,分别测量管道下部和上部的火焰温度。热电偶采用直径25 μm的Pt/Rh13-Pt丝制作,可以测量瞬态火焰温度,由于热电偶的热惯性效应,温度的测量值与实际的真实值之间有一定的误差因素,故采用公式(1)对测量温度进行修正[16,19-20]。

(1)

式中:T为修正的热电偶接点处的温度,℃;Tm为热电偶测量温度,℃。下列所有的温度均用此公式进行修正。

玉米淀粉经过挤压蒸煮后,糊化度明显升高,糊化度能达到90%以上。玉米淀粉经过挤压机的挤压和闪蒸后,在室温下冷却,这为RS3的形成提供了条件[9]。滤饼中RS3数量多,则产生的葡萄糖相应减少,影响经济效益,因而需要寻找较优的系统参数组合,使产生的RS3质量分数最少。

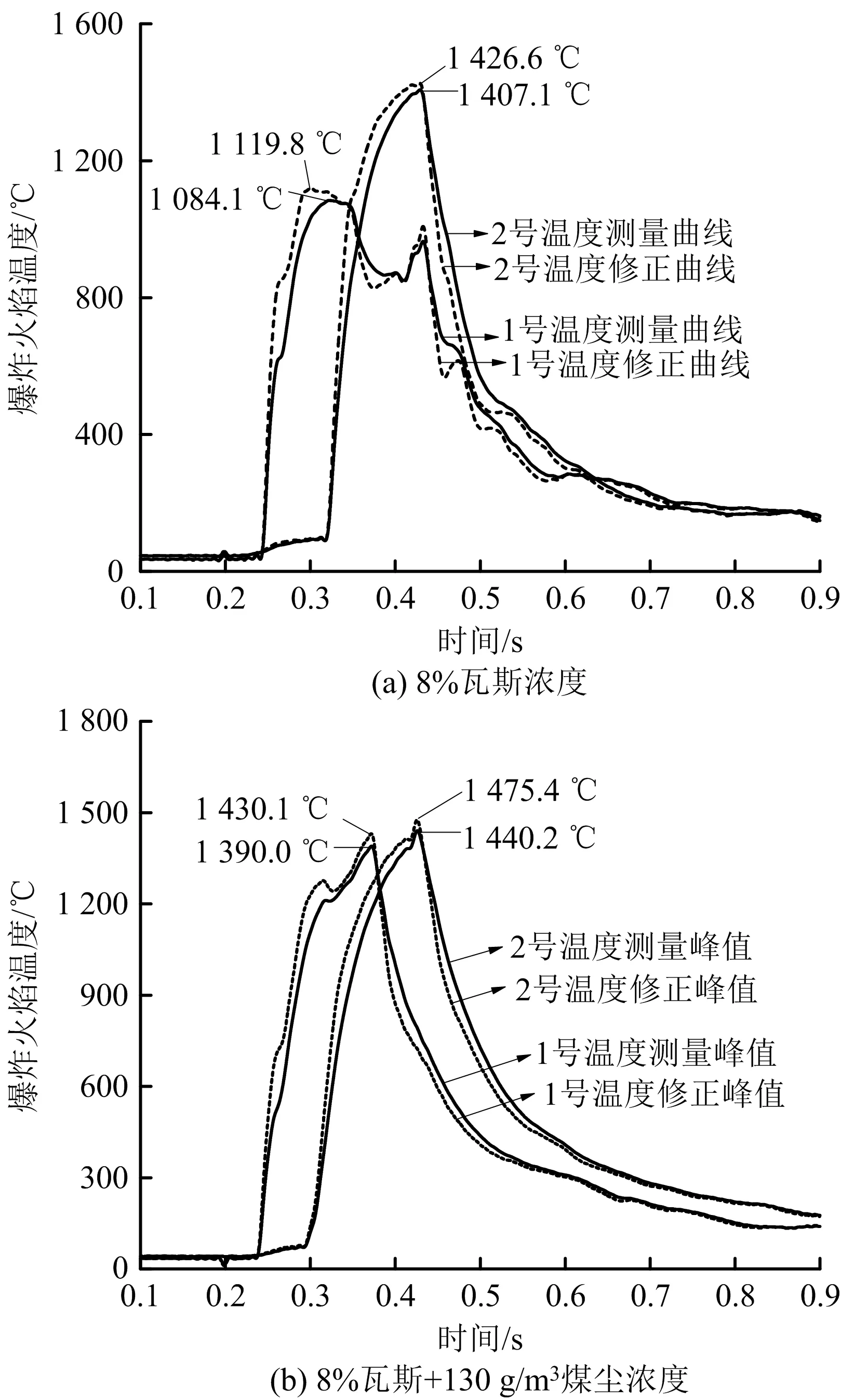

图3(a)和图3(b)分别给出了体积浓度为8%的纯瓦斯爆炸、体积浓度为8%瓦斯与130 g/m3煤尘共混爆炸的温度随时间的动态变化曲线。

图3 温度随时间变化曲线Fig.3 Temperature-time curve

在管道内,经高压电极点火,瓦斯、瓦斯煤尘混合物的燃烧波以近球面的形式向四周传播,火焰接触管道壁面后,燃烧继续向上传播,火焰先后经过1号、2号热电偶。由图3可知,热电偶对温度的响应很快,在极短的时间内达到最大值。8%纯瓦斯爆炸1号、2号热电偶测量的最高温度和修正的最高温度分别为1 084.1,1 119.8和1 407.1,1 426.6 ℃。8%浓度的瓦斯与130 g/m3浓度的煤尘混合发生爆炸,1号、2号热电偶测量的最高温度和修正的最高温度分别为1 390.0,1 430.1和1 440.2,1 475.4 ℃。无论纯瓦斯或瓦斯煤尘混合爆炸,随着时间的推移,温度均先增大后减小。此后,受限空间内受高温作用使气体膨胀导致管道内压力增大向外冲出直到击穿泄爆膜,通过对流和壁面散热等作用下,温度才缓慢降下来。

2.2.1 瓦斯浓度对爆炸最高火焰温度的影响

试验中,瓦斯体积浓度为7%,8%,9%,10%和11%,煤尘浓度为130,260,520,780 g/m3。不同浓度瓦斯与130 g/m3煤尘混合,爆炸后1号热电偶与2号热电偶测得的最高火焰温度与瓦斯浓度的关系如图4所示。

图4 不同体系爆炸的最高火焰温度与瓦斯浓度关系Fig.4 Relationship between maximum flame temperature and gas concentration in different system explosion

分析图4(a)可知,对于纯瓦斯爆炸而言,随着瓦斯体积浓度的增加,最高火焰温度先增大后减小。瓦斯体积浓度为10%时,1号热电偶温度测得最大值为1 704.3 ℃。由于瓦斯体积浓度为10%和11%时,爆炸产生的温度超过了热电偶的量程,2号热电偶未测出温度峰值。分析图4(b)可知,对瓦斯煤尘混合爆炸而言,最高火焰温度随瓦斯体积浓度的升高,先增大后减小,瓦斯体积浓度在9%时温度最高,与130 g/m3浓度的煤尘混合时,1,2号热电偶测得的温度最高分别为1 457.0 ℃和1 511.4 ℃。

以上分析可知,燃烧管道内,火焰加速传播,爆炸反应释放能量在短时间内耗散的少,产生的高温产物不断积聚,所以管道上部火焰温度高于下部火焰。随着爆炸的发展以及燃烧物质沿着管道快速传播,燃烧的煤尘颗粒的数量越来越多并释放能量,气相燃烧火焰会快速传播到炭粒上,此时固定碳和挥发分同时着火,在2号热电偶处大量高温气体产物充斥于爆炸管道内,高温燃烧产物会在浮力作用下发生对流作用[17],所以上部温度高于下部。

图5 不同煤尘浓度条件下最高火焰温度与瓦斯浓度的关系Fig.5 Relationship between maximum flame temperature and gas concentration under different coal dust concentrations

由图5(a)、(b)可知,在煤尘浓度一定的条件下,随瓦斯体积浓度从7%增加到11%,1号和2号热电偶测得的最高火焰温度都呈现先增后减的趋势。当瓦斯体积浓度为9%,分别与煤尘浓度为130,260,520和780 g/m3混合发生爆炸,1号热电偶测得的最高温度分别为1 457.0,1 364.7,1 305.0,1 162.4 ℃。2号热电偶分别测得的最高温度分别为1 511.4,1 440.3,1 382.9,1 255.1 ℃。

以图5(a)为例,瓦斯煤尘混合与纯瓦斯爆炸对比,煤尘的参与使得瓦斯爆炸的最佳浓度改变,共混体系爆炸的温度也不尽相同。当纯瓦斯体积浓度为7%时,爆炸温度低于瓦斯煤尘混合体系的温度;瓦斯体积浓度为8%时,爆炸最高温度高于8%浓度的瓦斯与780 g/m3煤尘混合爆炸的温度;当瓦斯体积浓度大于等于9%时,纯瓦斯爆炸温度高于混合体系的温度。130 g/m3浓度的煤尘分别与7%,8%,9%,10%,11%浓度的瓦斯混合时,爆炸温度最高分别为1 290.4,1 430.1,1 457.0,1 356.3,1 271.6 ℃。同理,图5(b)中,瓦斯体积浓度大于等于9%时,纯瓦斯爆炸温度高于混合体系的温度,130 g/m3浓度的煤尘与7%,8%,9%,10%,11%浓度的瓦斯混合时,爆炸温度最高分别为1 333.6,1 475.4,1 511.4,1 455.6,1 396.4 ℃。这是因为瓦斯浓度偏小时,瓦斯与氧气发生完全反应后,管道内仍有剩余的氧气,煤尘的参与会增加燃烧物质的量,煤尘受热析出的挥发分继续燃烧,氧气量足以供给瓦斯和煤尘的燃烧使用,放出的热量就越多,对燃烧具有促进作用。瓦斯浓度偏大时,氧气被大量消耗,同时煤尘燃烧也消耗氧气,体系处于缺氧的状态,而煤尘颗粒也不能完全燃烧,最终导致爆炸温度降低。

2.2.2 煤尘浓度对最高火焰温度的影响

煤尘浓度对混合体系最高温度的影响,如图6所示。

图6 煤尘浓度对混合体系的最高温度的影响Fig.6 Influence of coal dust concentrations on maximum temperature of mixed system

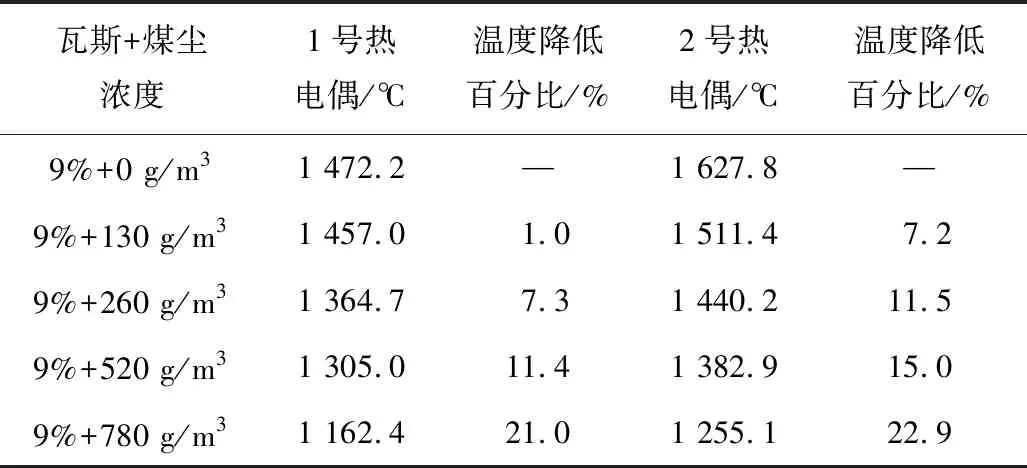

由图6可知,在瓦斯体积浓度一定的条件下,随着煤尘浓度的增加,混合体系的最高温度随煤尘浓度的增加呈一直减小的趋势,煤尘浓度为130 g/m3时,混合体系温度最高。结合表2分析,瓦斯体积浓度为9%,与纯瓦斯相比,分别加入130,260,520,780 g/m3浓度的煤尘,1号热电偶测得的最高温度分别降低了1.0%,7.3%,11.4%,21%,2号热电偶测得的最高温度分别降低了7.2%,11.5%,15.0%,22.9%。

表2 9%瓦斯浓度与不同浓度煤尘混合爆炸最高温度Table 2 Maximum temperatures of mixed explosion with 9% gas concentration and coal dust with different concentrations

分析其原因,对于同一瓦斯浓度,对整个燃烧体系温度起主导作用的是瓦斯的燃烧和挥发分的燃烧,瓦斯与氧气的燃烧优于煤尘粒子,煤尘粒子被引燃热解后析出挥发分,挥发分与氧气作用,剩下焦炭的燃烧,火焰温度快速升高。随着煤尘浓度的增大,最高火焰温度在降低。这是因为在受限空间内,氧气的供应量是一定的,煤尘浓度增大,单位空间内煤尘粒子的数目增多,在煤尘粒子周围析出的挥发分就越多,与瓦斯燃烧形成了一种激烈的竞争氧气的关系,导致大量的煤尘不能完全燃烧,多余的可燃粉尘还能损耗已释放的燃烧热,单位体积内产生的热量就越少。煤尘浓度的增加,也会造成空气与瓦斯的混合比例下降,这也将导致部分煤尘颗粒未燃烧,未燃烧的颗粒起到了散热的作用[21],温度就会降低。

3 结论

1)在该燃烧管道内,当瓦斯浓度为7%时,煤尘的参与使得混合体系的爆炸温度高于纯瓦斯;当瓦斯浓度大于等于9%时,瓦斯煤尘混合爆炸的温度低于纯瓦斯。

2)在该燃烧管道内,当煤尘浓度一定时,随着瓦斯浓度的增加,爆炸温度先增大后减小;当瓦斯浓度一定时,随着煤尘浓度的增加,爆炸温度越来越小;9%的瓦斯浓度与130 g/m3煤尘混合时,火焰温度最高,管道上、下部的最高温度值分别为1 511.4,1 457.0 ℃。燃烧管道内,火焰加速传播,爆炸反应释放能量在短时间内耗散的少,产生的高温产物不断积聚,所以管道上部火焰温度高于下部火焰温度。

3)7%~11%浓度的瓦斯分别与130 g/m3浓度的煤尘混合爆炸产生的最高温度比同一瓦斯浓度条件下与260,520,780 g/m3煤尘混合爆炸的温度都要高。7%~11%浓度瓦斯分别与130 g/m3煤尘混合爆炸的测得最高温度分别为1 333.6,1 475.4,1 511.4,1 455.6,1 396.4 ℃。

4)与9%纯瓦斯爆炸相比,9%瓦斯与130,260,520,780 g/m3煤尘混合爆炸测得最高温度分别降低7.2%,11.5%,15.0%,22.9%。