航空发动机研制中的技术验证机、工程验证机及原型机特点分析

刘庆东,史妍妍,张 明

(1.中国航发沈阳发动机研究所,沈阳110015;2.空军装备部驻沈阳地区第一军事代表室,沈阳110031)

0 引言

航空发动机研制具有技术风险大、研制周期长、研制经费高的特点,是1 项复杂的系统工程[1]。20 世纪60 年代以来,美国持续总结F100 等发动机使用中的可靠性、耐久性和维修性问题,在产品全生命周期研制程序、管理体系、设计权衡等方面采取一系列措施,开发了以“技术验证机→工程验证机→原型机”为核心的迭代演进、逐步成熟的产品研制途径[2]。中国也逐渐接受了上述研制途径,“在GJB 8113 武器装备研制系统工程通用要求”中,通过“V 模型”定义了技术验证机、工程验证机、原型机在产品全生命周期中的应用模式,并作为军方管控产品研制过程的基础。

然而,国内航空发动机行业受到长期测绘仿制思路的影响,对这3 类样机研制的过程、特点、成果研究不够,导致型号应用中经常出现重大设计返工,成为型号“拖、降、涨”的重要原因[3-5]。本文从这3 类样机的技术特点出发,提出了相应的研制过程模型,分析了各样机在复杂发动机产品开发中的研制特点及研制成果。

1 技术特点分析

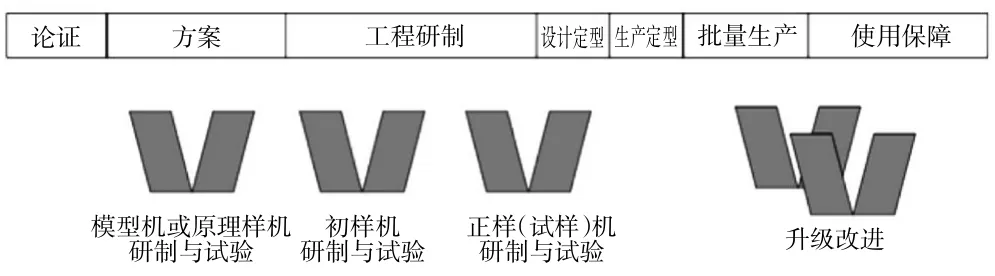

在航空发动机产品全生命周期中,技术验证机(又称模型机或原理样机)、工程验证机(又称初样机或地面样机)、原型机(又称正样机或飞行样机)通常依次出现[6-8](如图1 所示),是集中体现产品研制进程的载体。

图1 产品全生命周期(GJB 8113)

1.1 技术验证机的技术特点

技术验证机是为研究或评价型号总体技术方案的可行性而研制的产品,主要验证新材料、新结构、新工艺等拟采用的关键技术在整机环境下的可行性,可不考虑最终的产品技术状态。技术验证机的周期规划通常不超过6 a,试验时数为100~500 h。

1.2 工程验证机的技术特点

工程验证机是针对型号战技指标开发的初级产品,通过设计、试制及地面联试,验证产品设计的合理性并获取进一步研制的工程数据,应接近产品的最终技术状态。工程验证机的周期规划通常不超过5 a,试验时数为200~1000 h。

1.3 原型机的技术特点

原型机是用于全面考核评价产品性能、质量、适应性的正式产品,其考核试验(试飞)的环境代表了产品预定使用的真实环境,代表了产品的最终技术状态。原型机的周期规划通常不超过13 a,零部件试验应达到100000 h ,系统试验应达到40000~50000 h,整机试验应达到8000~10000 h ,高空模拟试验应达到500~2000 h,设计定型前发动机试飞应达到2000~5000 h,发动机小批领先使用的试飞应达到100000 h。

2 技术验证机的研制过程分析

2.1 研制过程模型

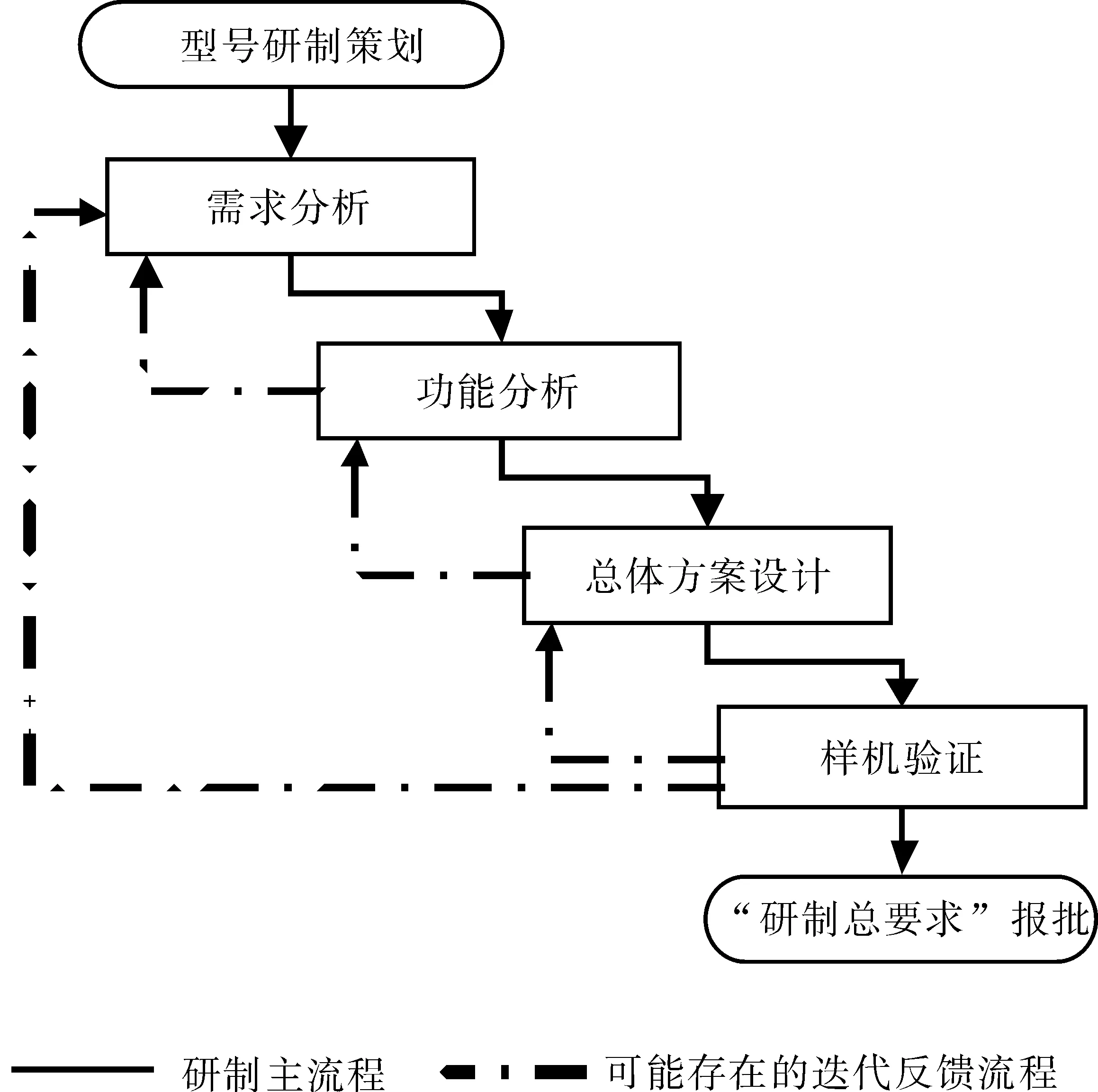

在型号正式立项后,即可启动技术验证机研制,研制过程如图2 所示。基于军方作战任务开展需求分析,确定产品全生命周期、全包线运行功能,研究并建立发动机总体技术方案,搭建技术验证机并验证关键技术。

图2 技术验证机研制过程模型

2.2 研制特点分析

通过技术验证机全面识别并评价总体技术方案所采用的关键技术,尤其是由各产品分解结构(Product Breakdown Structure,PBS)单元之间匹配而产生的关键技术(如大改风扇与已有核心机之间的匹配技术),其研制具有如下特点:

(1)根据总体技术方案初步建立了产品PBS,相对于预研及前期论证阶段,此时的关键技术有明确的技术载体,可进一步避免关键技术遗漏;

(2)对于技术成熟度等级低于5 的关键技术,应组织开展关键技术攻关以提高成熟度等级,避免型号进入工程研制阶段后出现严重故障或重大设计反复;

(3)不仅整机级的关键技术需要通过技术验证机的充分验证,部分零组件级、部件/分系统级的关键技术,在经过试验器验证后,为确定该关键技术对整机及其他部件的影响,也应通过技术验证机的充分验证,具体试验项目根据型号特点确定、差别较大;

(4)改进及派生型号的技术验证机的总体技术方案具有一定的继承性,产品PBS 改变较小,其技术验证机可通过改装原型号或基于已有工程数据的高精度仿真实现。

此外,以PBS 为基础,综合考虑执行中的技术、成本、企业合作关系、风险等因素,可建立型号的工作分解结构(Work Breakdown Structure,WBS)、成本分解结构(Cost Breakdown Structure,CBS)、技术分解结构(Technology Breakdown Structure,TBS)、风险分解结构(Risk Breakdown Structure,RBS)、合同分解结构(Contract Breakdown Structure,CBS)、组织分解结构(Organization Breakdown Structure,OBS)[9-11]。可见,技术验证机不仅是型号研制的技术基础,也是型号项目组织管理的基础。

2.3 研制成果分析

技术验证机的研制成果是型号由方案阶段转入工程研制阶段的重要依据,主要包括[12-15]:

(1)确定产品研制需求,建立型号规范及产品的功能基线;

(2)验证总体技术方案的可行性;

(3)关键技术成熟度等级提升到5 以上;

(4)配合军方完成《研制总要求》的报批,签订工程研制合同。

3 工程验证机的研制过程分析

3.1 研制过程模型

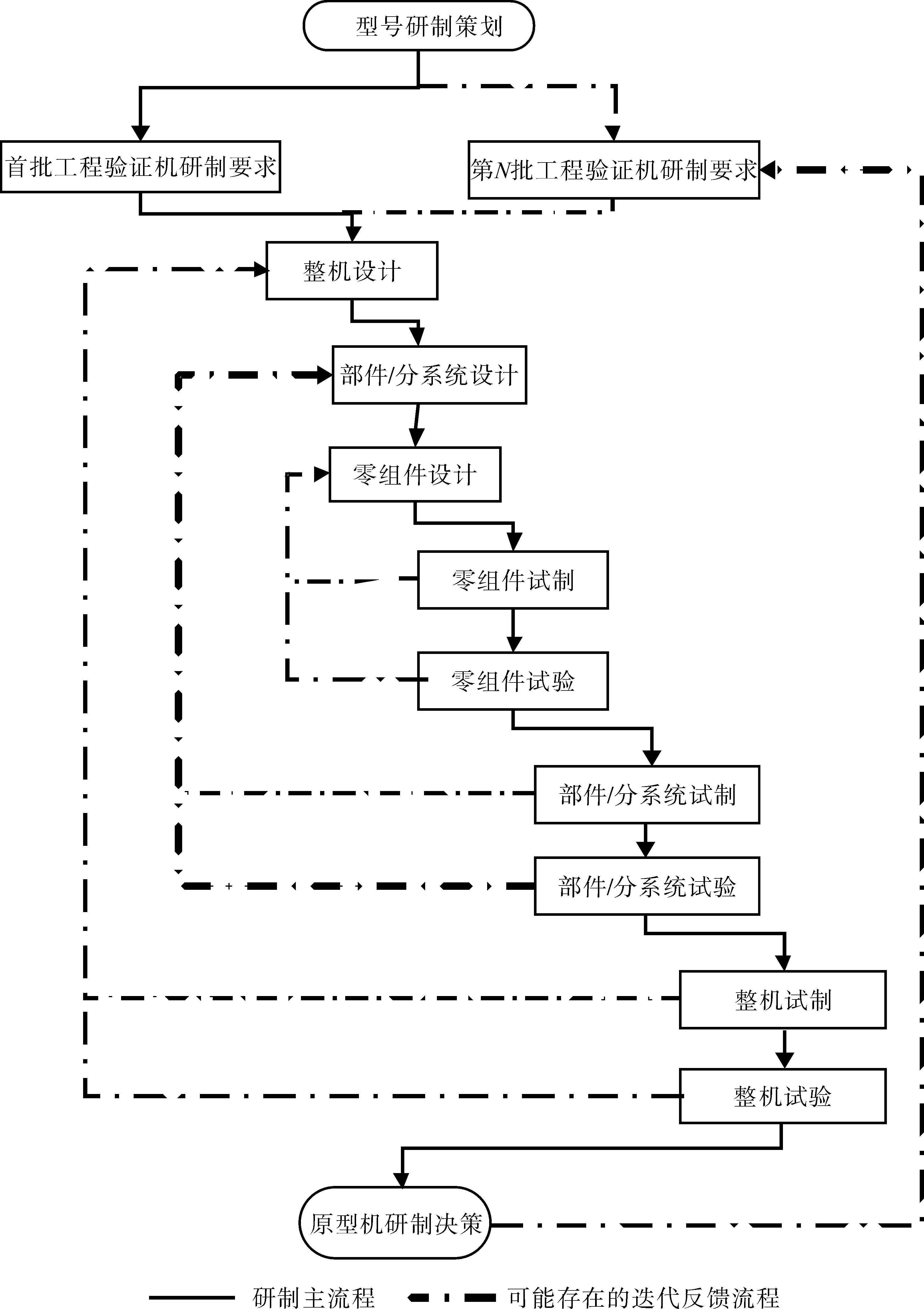

在美国“国防采办系统运行DOD 5000.02”中[8],将工程验证机和原型机合并,仅规划1 轮研制过程,代表了研制模式的变革趋势。而中国仍规划开展工程验证机和原型机2 轮研制,是考虑到目前中国的工业基础和技术储备不足,拟通过工程验证机基本达到“研制总要求”规定的战技指标,并降低原型机研制的技术风险。

而且,根据发动机的产品复杂程度、工艺因素及拟达到的战技指标,工程验证机又可细分为若干批次,以逐步达到研制目的。此时,必须遵循前一批次试制、试验完成并通过评审后,方可转入后一批次试制、试验的原则。工程验证机研制在工程研制阶段初期开始,研制过程如图3 所示。

3.2 研制特点分析

工程验证机(尤其是首批工程验证机)是型号新结构、新材料、新工艺等关键技术的首次集成验证,也是型号设计、试制、试验等全业务链的首次协同,其研制具有如下特点:

图3 工程验证机研制过程模型

(1)基于产品PBS 选定了全部技术状态项(Configuration Item,CI),而每个CI 项的开发都需完整履行设计、试制、试验过程;

(2)在设计过程中,各CI 项承接“型号规范”等功能基线文件要求、优化技术方案及接口关系,编制研制规范、设计图纸、设计报告、生产及试验要求等文件;

(3)在试制过程中,完成试制工艺工装设计、确定生产过程检验、检测及质量控制要求,开展工艺攻关提高制造成熟度,以及必要的首件鉴定工作;

(4)在试验过程中,完成验证产品设计思路及结果的全部科研性试验,考虑到技术成熟度提升及相应的风险控制要求,部分原型机考核试验也可以先期开展。试验类别主要包括:

a.整机性能调试试验,如稳态性能、过渡态性能、功能试车的调试;

b.地面性能达标试验;

c.性能修正系数验证试验;

d.整机功能验证试验;

e.专项测试试验,如全流程参数、整机振动、轴向力、级间参数、叶片叶尖径向间隙、转子叶片振动应力、外部放热特性、外部管路振动应力、润滑系统参数、空气系统参数、关键零部件壁温等的测量;

f.整机结构完整性试验;

g.整机可靠性和耐久性累积试验;

h.高空性能摸底试验;

i.高空性能达标试验。

(5)后续批次工程验证机的研制要求,一方面来自型号已策划的批次性目标,另一方面来自于前一批次工程验证机遗留的技术问题。根据研制需求差异,各批次虽然也按设计、试制、试验的过程开展工作,但具体工作内容相对于首批工程验证机有所裁剪。

3.3 研制成果分析

工程验证机的研制成果是型号转入原型机研制的重要依据,主要包括[12-15]:

(1)功能基线中的每项功能都已经被分配给1 个或多个CI 项,制定了研制规范,研制主管部门按“整机→部件/分系统→零组件”的顺序,完成各层级的初步设计评审(Preliminary Design Review,PDR),建立分配基线;

(2)验证了产品设计的合理性,基本达到了“研制总要求”规定的战技指标;

(3)关键技术成熟度等级提升到6 以上;

(4)试制、试验中暴露的技术问题已经解决或有切实可行的解决措施;

(5)通过转入原型机研制的转段评审。

4 原型机研制过程分析

4.1 研制过程模型

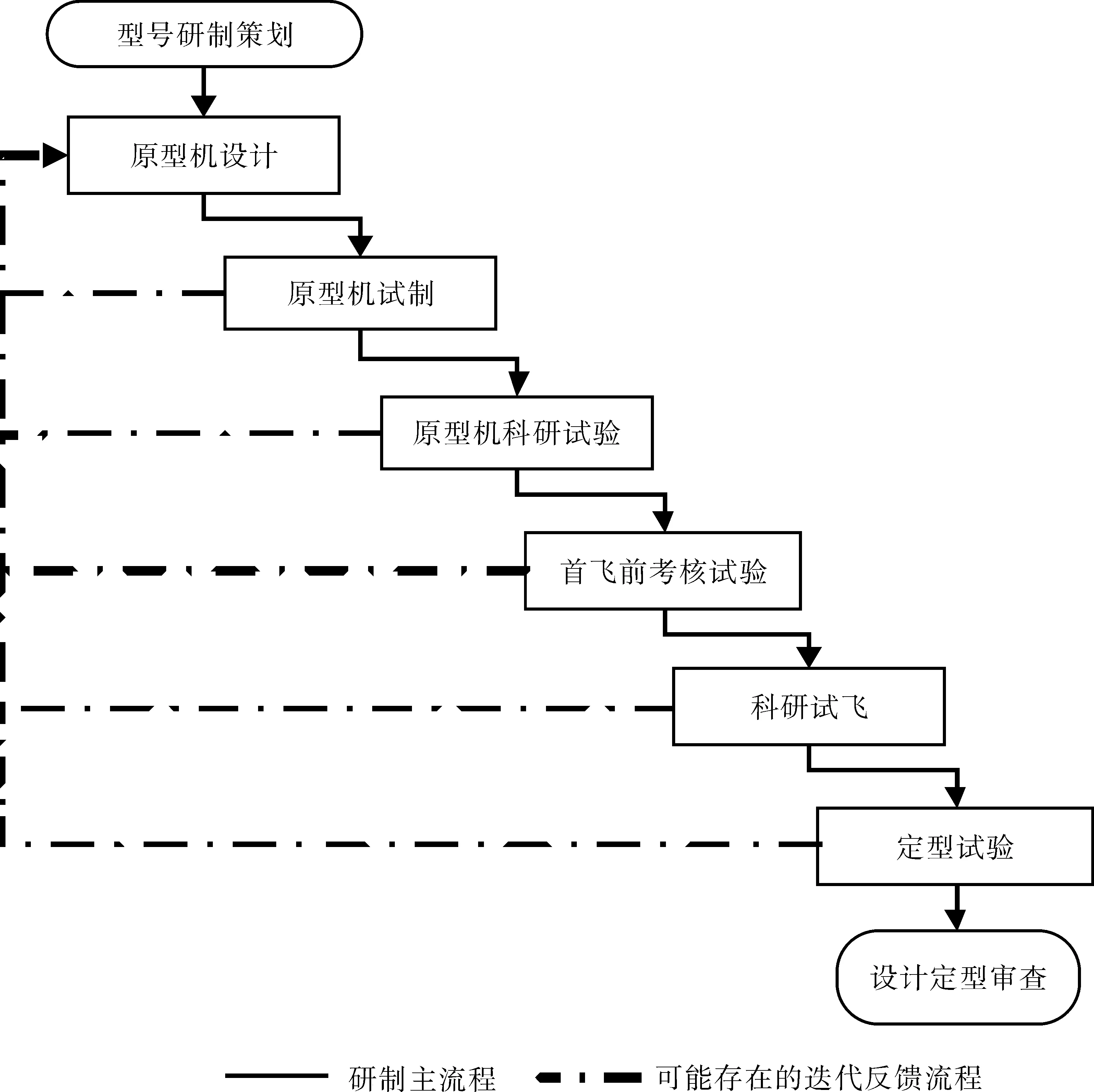

原型机研制在工程研制阶段后期开始、在设计定型阶段完成,研制过程如图4 所示。原型机研制是在工程验证机的基础上进一步完善设计、工艺以提高产品质量和可靠性,并通过首飞前考核试验、科研试飞、定型试验,证明产品已全面达到型号战技指标要求。

4.2 研制特点分析

原型机研制是基于工程验证机研制成果开展的,因此原则上仅通过1 轮研制即达到产品最终技术状态,工作重点在于开展型号的一系列考核试验,其研制具有如下特点:

(1)原型机设计,主要针对工程验证机研制中暴露出的技术问题完善或优化设计,确定各CI 项的最终技术状态;

图4 原型机研制过程模型

(2)原型机试制,主要解决工程验证机暴露出的工艺问题、提高生产过程质量控制,保证试验件、试验样机符合原型机技术状态,且能够代表承制单位的工艺水平、生产质量;

(3)原型机科研性试验,主要验证是否达到对工程验证机改进的目的,是否解决工程验证机遗留的技术问题;

(4)首飞前考核试验、科研试飞和设计定型试验都属于原型机考核试验,主要依据“GJB 241A 航空涡轮喷气和涡轮风扇发动机通用规范”开展,且依据型号规范适当补充试验科目。

首飞前考核试验主要包括关键零部件的结构完整性试验、成附件“六性”试验、整机70 h 持久试车及高空台试验等,试验后应给出型号能否进行科研试飞的结论;科研试飞指在真实飞行条件和有限飞行包线内,初步考核产品的性能、功能特性及“六性”指标,试飞结论是型号能否转入设计定型阶段的重要依据;定型试验既包括关键零部件和整机的地面及高空台试验,也包括定型试飞,目的是全面考核验证产品的全包线使用特性。

4.3 研制成果分析

原型机的研制成果是型号是否具备设计定型条件的重要依据,主要包括[12-15]:

(1)完成CI 项的全部设计工作,研制主管部门按“零组件→部件/分系统→整机”的顺序,完成各层级的详细设计评审(Critical Design Review,CDR),建立初始产品基线;

(2)建立原型机及其配套保障设备的全套生产工艺,制定产品的工艺、材料和软件的规范,基本确定生产全过程;

(3)通过设计定型试验,证明产品全面达到“研制总要求”规定的战技指标;

(4)关键技术成熟度等级提升到7 以上;

(5)通过产品设计定型审查。

5 总结

(1)本文基于GJB 8113 定义的产品全生命周期,分析了技术验证机、工程验证机、原型机的技术特点,提出这3 类样机是集中体现产品研制进程的载体;

(2)从技术特点出发,研究并建立了技术验证机、工程验证机、原型机的研制过程模型,明确了发动机产品开发中的相应工作内容及其实现途径,以及3 类样机之间迭代演进、逐步实现产品开发的过程;

(3)依托研制过程模型,分析了各样机在复杂发动机产品开发中的研制特点及研制成果,为加强发动机产品研制过程管控、提高研制质量和效率奠定了基础。