机织物几何结构相在虚拟现实技术中的构建

张素俭

(江阴职业技术学院,江苏无锡,214405)

随着信息技术的发展,虚拟现实技术的应用显现出巨大的威力,对企业提高开发效率,加强数据采集、分析、处理能力,减少决策失误,降低企业风险起到了重要的作用。翁亮较早提出了利用虚拟现实技术将设计好的织物如何在场景中模拟展示,便于设计人员直观地审察、校核及改进工艺[1]。虚拟现实技术在织物结构或布料设计环节未见报道,织物设计CAD以二维设计为主,代表性的系统分别有美国IBM公司的纹织系统、日本的4D-Box和法国的力克等。织物结构的三维构建处于理论研究层面的较多,如机织物外观分析及计算机三维模拟、基于3dsMax软件的机织物结构三维建模研究、机织物组织图的数学描述与3维几何建模、机织物结构相模型剖析和修正等相关研究[2-5]。虚拟现实技术引入机织物设计系统,将使产品设计的方法和思想发生质的飞跃,可以突破现代纺织CAD设计的织物二维呈现方式,提高和加强织物呈现的逼真度和沉浸感。机织物的几何结构是经、纬纱线在织物空间中的几何形态,影响着织物各项性能指标,基于图像和建模方法进行机织物虚拟仿真系统开发设计的关键是确定机织物结构中纱线中心点各点的三维坐标,以便真实模拟纱线在织物中的屈曲状态,真实反映织物几何结构,准确预测织物性能。

1 机织物中纱线的屈曲极限状态

织物中经、纬纱线的空间结构形态受到经、纬纱原料、密度、号数、织物组织的影响,由于这些几何结构参数的不同,经、纬纱线的空间配合关系复杂。织物中经纬纱线的屈曲程度极大地影响着织物的外观效果,但目前在织物模拟中对纱线屈曲状态的精准描述较少,所开发的一些CAD软件中还不能准确地反映真实的织物结构[6],进而难以逼真地模拟纱线在织物空间中的屈曲伸展状态和织物逼真的外观效果。

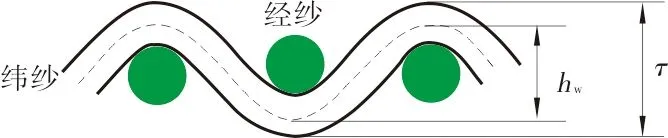

织物中,经纬纱屈曲情况在理想情况下有两个极限状态,假设经纬纱截面为圆形(暂不考虑经纬纱压缩变形),一种状态是仅纬纱有屈曲,经纱完全伸直,如图1(a)所示。此时,各根经纱中心点在一条直线上,经纱屈曲波高为零(hj=0);纬纱绕经纱弯曲,纬纱屈曲波高等于经纬纱直径之和(hw=dj+dw),织物厚度等于经纱直径加两倍纬纱直径(τ=dj+2dw),此时纬纱缩率大。另一种是仅经纱有屈曲,纬纱完全伸直,如图1(b)所示。此时,各根纬纱中心点在一条直线上,纬纱屈曲波高为零(hw=0);经纱绕纬纱弯曲,经纱屈曲波高等于经纬纱直径之和(hj=dj+dw),织物厚度等于两倍经纱直径加纬纱直径(τ=2dj+dw),经纱缩率大。织物的几何结构都处于两个极限之间。

(a)经纱屈曲极限状态

(b)纬纱屈曲极限状态

图1 经纬纱屈曲的极限状态示意图

2 基于虚拟现实技术的机织物几何结构相构建

基于图像和建模方法的需要,重构机织物几何结构模型,构建经纬纱三维结构形态,从而为织物结构模拟和性能预测提供了一种新的思路和方法。

为了准确模拟机织物结构中纱线中心点各点的三维坐标以及其随着结构参数的变化规律,需确定一个坐标基准点。通常情况下织物结构相以屈曲波划分,即将屈曲波高8等分,得到9个等分点,每个等分点称为一个结构相,即第一到第九结构相。这种划分无法实现对织物中纱线中心点各点的三维坐标随着结构参数的变化。鉴于系统建模的需要,现确定一个经纬纱中心线的基准点,重新划分织物几何结构相,以便于不同结构相时纱线各中心点位置的描述和结构模型的建立。

图1的两种极限状态仍作为第一和第九结构相。根据织物结构建模需要,现将织物厚度的中心位置作为织物经纬纱位移的坐标基准点。当织物为第一结构相时,织物中心位置(基准线)位于经纱中心线,经纱屈曲波最小(为零),经纱中心点在基准线上;纬纱中心点距离中心线最大位移为±1/2(dj+dw),纬纱屈曲波最大为dj+dw。从第一到第九结构相,随着纬纱屈曲波的逐渐减小,经纱屈曲波逐渐增加。结构相先以纬纱屈曲波每减少1/4dw(同时经纱屈曲波每增加1/4dw)作为一个新结构相,即第二、第三、第四、第五结构相。

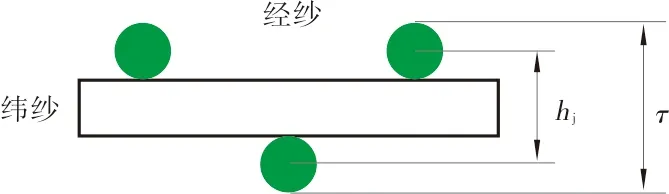

此过程中,每增加一个结构相,纬纱中心点距离织物中心位置(基准线)距离减少1/8dw,经纱中心点距离织物中心位置(基准线)距离增加1/8dw。当经纬屈曲波演变为第五结构相时,纬纱屈曲波等于经纱直径,经纱屈曲波等于纬纱直径,织物厚度等于经纬纱线直径之和,也就是形成经纬同支持面织物,也就是以往所称的0结构相,如图2所示。

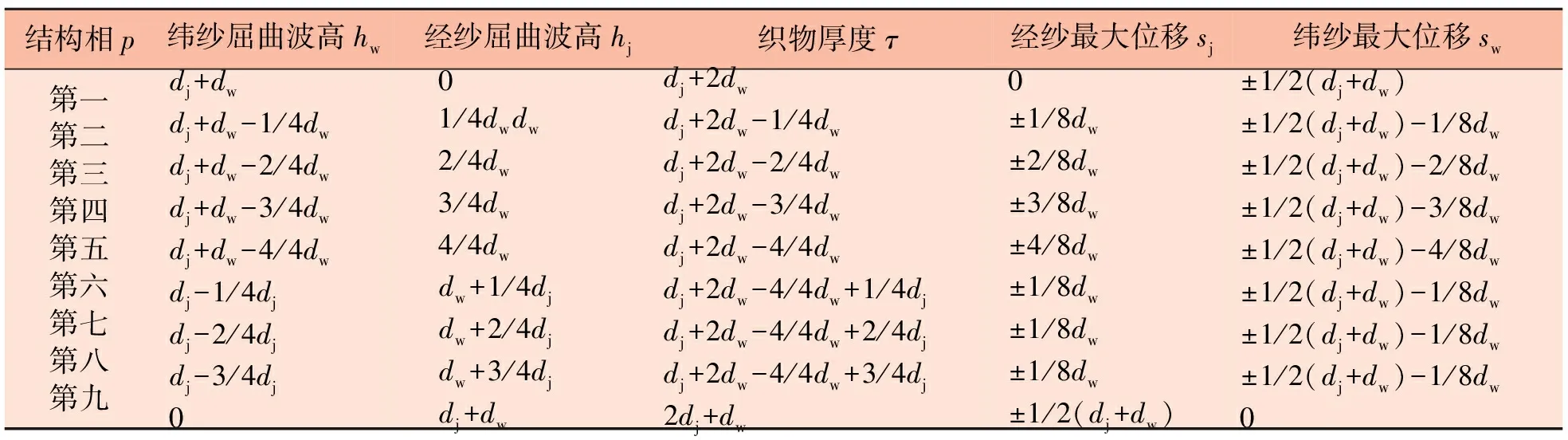

这种划分方式不论经纬纱直径是否相同,第五结构相都与0结构相相一致。从第五开始继续增加结构相,经屈曲波以每增加1/4dj,纬纱屈曲波以每减少1/4dj作为第六、第七、第八、第九结构相。此过程中,每增加一个结构相,纬纱中心点距离织物中心位置(基准线)距离减少1/8dj,经纱中心点距离织物中心位置(基准线)距离增加1/8dj。在第九结构相时,纬纱屈曲波降为最小(为零),经纱屈曲波为经纬纱直径之和,纬纱中心点成为织物中心线(基准线),经纱中心点距离织物中心线±1/2(dj+dw)。从第一到第九结构相演变过程中参数变化见表1。

表1 不同结构相经纬纱中心点偏离织物中心点的距离

结构相p纬纱屈曲波高hw经纱屈曲波高hj织物厚度τ经纱最大位移sj纬纱最大位移sw第一第二第三第四第五第六第七第八第九dj+dwdj+dw-1/4dwdj+dw-2/4dwdj+dw-3/4dwdj+dw-4/4dwdj-1/4djdj-2/4djdj-3/4dj001/4dwdw2/4dw3/4dw4/4dwdw+1/4djdw+2/4djdw+3/4djdj+dwdj+2dwdj+2dw-1/4dwdj+2dw-2/4dwdj+2dw-3/4dwdj+2dw-4/4dwdj+2dw-4/4dw+1/4djdj+2dw-4/4dw+2/4djdj+2dw-4/4dw+3/4dj2dj+dw0±1/8dw±2/8dw±3/8dw±4/8dw±1/8dw±1/8dw±1/8dw±1/2(dj+dw)±1/2(dj+dw)±1/2(dj+dw)-1/8dw±1/2(dj+dw)-2/8dw±1/2(dj+dw)-3/8dw±1/2(dj+dw)-4/8dw±1/2(dj+dw)-1/8dw±1/2(dj+dw)-1/8dw±1/2(dj+dw)-1/8dw0

图2 第五结构相示意图

3 织物内经纬纱线直径

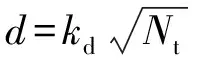

织物内经纬纱线的直径d(mm)可按照公式(1)计算。

(1)

式中:kd为直径系数,Nt为纱线的号数。

直径系数kd与纱线原料有关,受纤维种类、纺纱方法、纤维表面形态等因素的影响。棉纱、棉线的kd=0.037,精梳毛纱kd=0.040,粗梳毛纱kd=0.042,涤棉混纺纱kd=0.036。

kd是重要的织物结构参数,在纤维品种、纱线结构日益丰富的条件下,能否及时提供各类纱线的直径系数,对合理进行织物结构设计是很重要的。直径系数可按式(2)计算。几种纱线的δ值参考:棉纱δ值0.80 g/cm3~0.90 g/cm3,精梳毛纱δ值0.75 g/cm3~0.81 g/cm3,粗梳毛纱δ值0.65 g/cm3~0.72 g/cm3,涤棉混纺纱(65/35)δ值0.85 g/cm3~0.95 g/cm3,维棉混纺纱(50/50)δ值0.74 g/cm3~0.76 g/cm3。

(2)

式中:δ为纱线的体积密度(g/cm3)。

织物内纱线的几何形态,不同的学者有不同的说法。有学者主张以圆形或椭圆形描述,也有主张以跑道形描述,还有学者主张以凸透镜形描述。因纱线在织物中的截面形态受纤维原料、织物组织、织物密度等因素影响,因此建议在讨论织物几何结构时采用圆形截面作为概算单位,但应考虑纱线在织物中被压扁的实际情况。压扁程度用压扁系数表示,即纱线在织物切面图中垂直布面方向的直径与利用公式计算的纱线直径的比值,此值一般为0.8左右。

4 基本几何结构相的确定

机织物中经纬纱中心点位置随着织物结构相的不同而变化,机织物几何结构相受经纬纱原料、纱线线密度、经纬纱排列密度、织物组织影响,因此在织物结构建模中需建立机织物几何结构与结构参数之间的关联。在利用虚拟现实技术对机织物模拟设计中,机织物经纬纱原料、纱线线密度、经纬纱排列密度作为织物规格设计参数列入模拟设计的第一基础模块,对于普通结构的织物,可利用此模块计算织物经纬向紧密程度,以织物紧密程度为依据确定织物几何结构相。参考紧密规则织物紧度计算绘制的结构相与紧度关系图[7],并结合常用组织织物结构相范围,建立经纬紧度比与结构相之间的联系,即经纬向紧度比分别为1∶(2Ew+Z1)、2∶(3Ew+Z2)、3∶(5Ew+Z3)、5∶(6Ew+Z4)、1∶1、(6Ej+Z4)∶5、(5Ej+Z3)∶3、(3Ej+Z2)∶2、(2Ej+Z1)∶1时,依次对应第一、第二、第三、第四、第五、第六、第七、第八、第九结构相。Z为因织物组织不同产生的经纬紧度比的差异,为方便计算,本应用中忽略Z。

5 特殊结构几何结构相的确定

对于普通组织织物,可根据经纬紧度比确定结构相,再根据不同结构相中经纬纱线位置的关系,利用虚拟现实技术进行经纬纱中心点的位置确定及织物效果的模拟。

对于特殊结构织物,比如蜂巢组织,由于一个组织循环中浮长线的变化及相互作用,导致纱线上下凹凸,从而在布面上呈现类似蜂巢的效果。通过织物紧密程度获得织物结构相的方法已无法满足特殊织物外观效果的真实模拟,此类织物需要将结构相由布面细化分解到每个组织点,精准确定纱线中各组织点处经纬纱的位置可以更真实反映纱线的屈曲状态,模拟织物外观。

浮长线是影响特殊效果织物外观的关键因素,在虚拟现实技术模拟织物特殊外观效果时,需将浮长线与结构相关联。这一设想与纱线屈曲状态相关研究结果相吻合。HAMILTON J B认为如果机织物中浮长超过3根时,根据织物结构相理论计算得到的纱线位置同实测值误差较大,且此类模型纱线空间截面均匀,无法反映府绸类织物中真实挤压状况和其他特定外观效应[8]。郑天勇根据浮长线原理,浮长线长度越大,纱线凹凸程度越大,浮长线中部越远离织物中心线,如果浮长长度超过一定极限值,经纬纱分离,织物结构随之变化,提出根据浮长线法分析,并结合3次B样条曲线计算组织点坐标,精确描述机织物中组织点的位置和纱线的屈曲形态[9]。浮长线模型不但可用于研究平纹类简单织物,还可用在研究凸条、蜂巢、透孔等各种复杂组织织物,从而使织物结构的描述更为精确。

在利用织物经纬向紧密程度判断织物整体结构相的基础上,再利用浮长线理论将浮线中各组织点结构相进行区分,经浮线上的各经组织点在原有结构相的基础上随着浮线的增长,结构相逐渐增加(经屈曲波增加);纬浮线上的纬组织点在原有结构相的基础上随着浮线的增长,结构相逐渐减少(纬屈曲波增加),见表2。

表2 根据浮线长度判断浮线中各组织点结构相

浮线长度/根经浮线各点结构相纬浮线各点结构相2345…X、XX、X+1、XX、X+1、X+1、XX、X+1、X+2、X+1、X…X、XX、X-1、XX、X-1、X-1、XX、X-1、X-2、X-1、X…

其中,X为根据基础组织经纬向紧密确定的结构相。对于织物背面的经、纬浮线也采用此原则。经(纬)浮线中各组织点在结构相中的中心位置与其在浮长线中的位置有关,浮线中越靠近中间位置的组织点越远离织物的中心位置,形成一个对其下纱线的包围弧,从而形成更加逼真的织物立体凹凸效果。表中X为织物基本结构相,根据经纬向紧密比确定。当经纬纱直径相同,经纬密度相差不大时,认定为第五结构相。

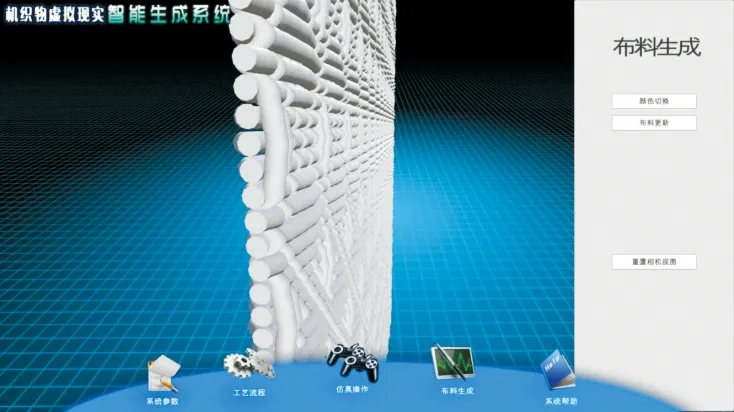

6 基于虚拟现实技术的织物模拟效果呈现

运用unit和编程软件,采用数字骨骼蒙皮绑定技术创新实现了全仿真三维织物动态生成,输入工艺参数能快速动态生成各种织物结构形态,立体可视,结构仿真,并能多方位全角度灵活交互观察。该模块生成的数字布料和工艺参数模块的数据动态相连,当工艺参数模块的数据发生变化后,数字布料可以随着参数数据的改变而动态更新。蜂巢布料生成模块界面如图3所示,双层织物效果如图4所示。

图3 蜂巢组织织物生成效果图

图4 双层组织织物生成效果图

7 结语

开发机织物智能生成系统,基于结构参数和工艺参数,利用虚拟现实技术展现机织物的外观效果,尤其是能表现蜂巢、凸条等表面具有凹凸、空隙等独特外观的效果,为织物设计及应用提供真实的感官体验。本文基于虚拟现实技术的设计要求,重构织物几何结构相,为经、纬纱线在系统中定位、弯曲及织物三维效果呈现奠定理论基础。利用浮线原理及结构相精确模拟织物中纱线的屈曲状态,利用仿真模型建模技术,真实再现织物立体外观效果,特别是蜂巢组织、凸条组织、双层组织等织物特殊外观效果,并对其他特殊织物有适用性。