自主转送式杂粮含水率快速测定仪设计与试验

车 刚 陈正发 王 鑫,2 唐宏宇 万 霖

(1.黑龙江八一农垦大学工程学院, 大庆 163319; 2.黑龙江省农机智能装备重点实验室, 大庆 163319)

0 引言

随着人们对健康饮食理念的提升,杂粮在粮食中占比逐渐增大。杂粮是指大宗粮食以外的食用杂豆、杂粮和特种油料等[1]。各地区杂粮品种繁多,产后杂粮含水率的准确检测是保证安全存储和商业流通的重要环节[1-2]。近几年来,我国杂粮生产能力逐年增长,尤其黑龙江省国家商品粮基地的高粱、红小豆和谷子等杂粮产量大,尺寸差异大,如果杂粮含水率评定不准,会导致交易、储藏和运输环节的损失。因此,在收储运环节中高效评价杂粮含水率等级是战略性难题[3-5]。

目前,我国检测粮食含水率的方法多采用间接法,如电容式、电阻式、微波式和红外式等,仍需干燥箱法校正,存在对靶性强、通用检测精度稳定性与重复性差等问题。缺少通用型全自动杂粮含水率测量仪,各种杂粮籽粒外观尺寸各异、容重偏差大,如高粱、荞麦等含水率测试偏差在2%~3%,无法满足多样性杂粮含水率快速检测需求[6-7]。而现有的粮食含水率间接测量仪易受环境因素、杂粮种类和物性参数的影响[8-19],实际测试性能并不理想,测量值存在较大偏差,难以满足杂粮收储环节准确性的要求。

本文结合多品种杂粮收储环节测量作业标准,分析现有静态粮食含水率快速测定技术存在的弊端,融合TRIZ设计理论与机械运动学原理,进行多工位转送机构原创设计,由PLC自主控制定量入料、闪烘测量、快速除料等工序,通过精准转送和计量转换模块协同完成杂粮含水率的准确测定。

1 设计依据

1.1 测量方法

杂粮的品种众多,在我国东北地区收获含水率一般在13%~18%。按照GB/T 21305—2007《谷物及谷物制品水分的测定常规法》进行测定,采用105℃或135℃定时干燥法[20]。此方法适合于麦类、稻米、小米和高粱等农产品。谷物含水率的表达方法有干基含水率和湿基含水率两种,杂粮收储计量时,一般都采用湿基含水率。湿基含水率以湿物料质量为分母,公式为

(1)

式中MS——湿基含水率,%

W——杂粮中水的质量,g

GS——干燥前杂粮的质量,g

Gg——干燥后杂粮的质量,g

1.2 基于TRIZ技术冲突的创新设计

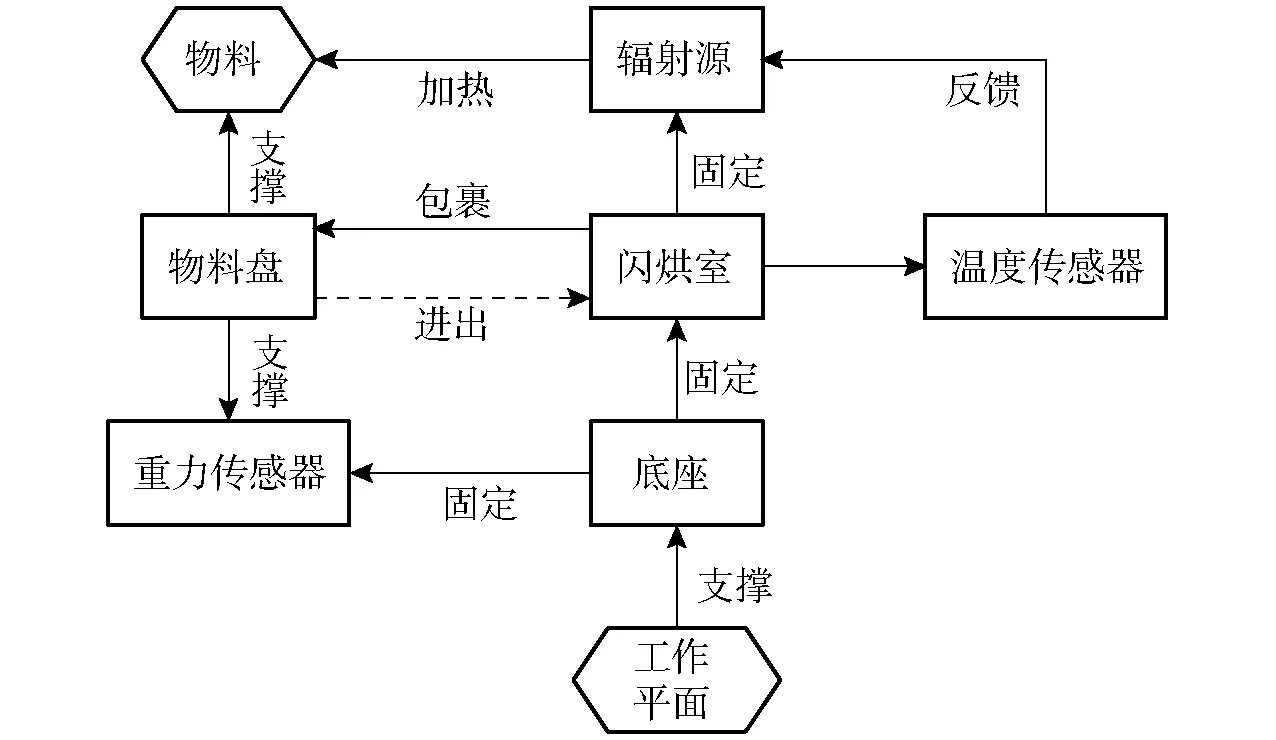

干燥箱法测量杂粮含水率包括取料、粉碎、分样、入料、检测、除料等多个工序。人为操作存在不确定性,致使检测精确度不稳定且测量时间长。因此,基于简化工序且自主作业的角度,考虑样品盘的连续运动规律与各工序的配合关系,建立杂粮含水率快速测定仪组件间相互作用矩阵。根据组件间的相互作用关系,建立检测功能模型,如图1所示。

图1 检测功能模型Fig.1 Functional model of measuring instrument

由检测功能模型分析可知,物料盘进出闪烘室功能性不足,使得这一步需人为操作,存在操作技术冲突。物料盘与重力传感器非实时接触,存在接触技术冲突。检测时间与入料和除料时间不同,存在时间损失冲突。因此需要改善协调度、操作性、力和时间损失。运用TRIZ发明技术中组合、多功能、向另一维过渡、周期作用和连续有益作用的5项准则,以物料盘的运动轨迹作为改进对象,提出采用封闭式三维中心对称圆柱凸轮曲线作为物料盘运动轨迹曲线,曲线概念如图2所示,凸轮曲线按功能划分为AB、BC、CA3部分。在BC段中DFE曲线辅助完成物料盘与重力传感器的离合,其中F点为平行于A、B、C3点所构成平面的最远点。该轨迹曲线具有封闭性、对称性、空间性和相似性,符合效率准则[21]。

图2 轨迹曲线概念Fig.2 Conception diagram of trajectory curve

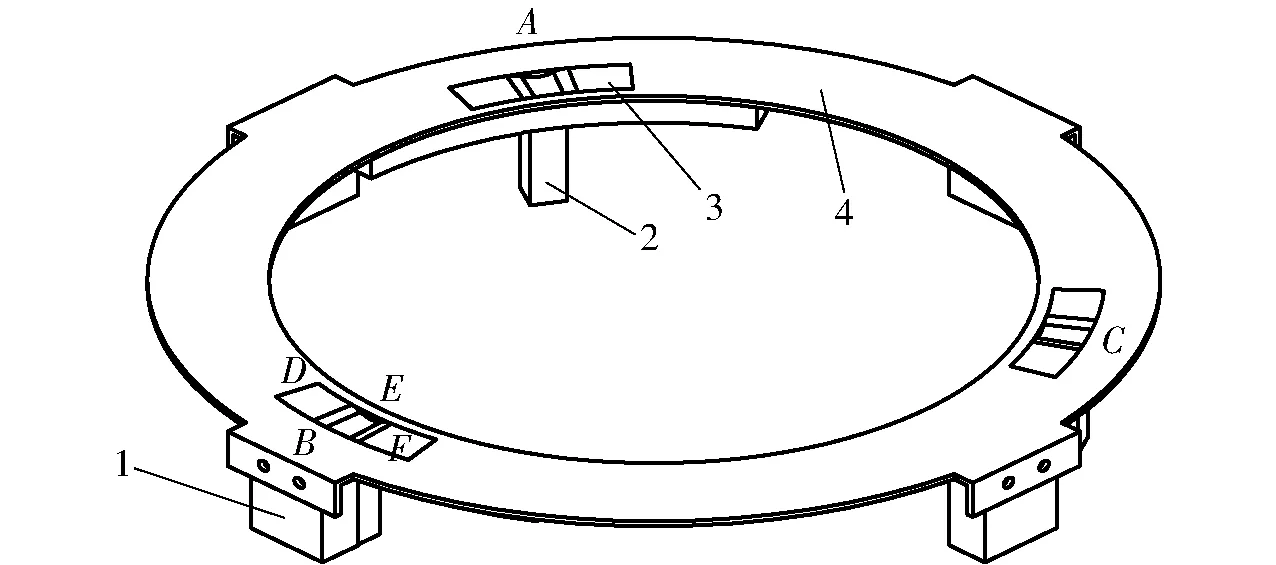

圆柱凸轮机构设计如图3所示。圆柱凸轮机构的设计主要考虑与之配合传动机构尺寸和工位要求。转送工位采用中心对称结构,3个精加工的凸轮轨道均布嵌合在环形板面上。凸轮轨道通过环形板上的弧形槽固定。该圆柱凸轮曲线包含部分平面圆周轨迹曲线和空间三维曲线。其中平面圆周轨迹曲线的角速度、加速度、压力角均为固定值,运行平稳。

图3 圆柱凸轮机构三维等轴测图Fig.3 Three dimensional structure diagram of shaft side of cam1.连接架 2.凸轮支架 3.凸轮 4.环形板

1.3 设计规则与轨迹曲线模型

结合物料盘载重和转送速度的要求,依据圆柱凸轮从动件运动规律特性[22],选择物料盘与凸轮之间的移动副为空间运动副,Φ12 mm万向球作为高副。在凸轮轨迹曲线中,根据物料盘和传感器接触距离确定凸轮升程h=3.0 mm。分析凸轮常用运动规律特性,凸轮升程轨迹设计满足正弦加速度运动规律,加速度连续变化,无突变值,无冲击现象。

为便于增加设计中万向球与凸轮轨迹曲线的配合性和方便性,选取45°作为推程转角和回程转角。利用Matlab计算并绘制该段万向球位移和速度曲线图,如图4所示。

仿真计算求得凸轮配合段滚子位移曲线连续平滑、无尖点,其运动速度曲线连续平滑、无冲击,表明凸轮设计曲线合理。

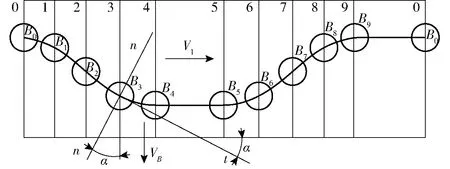

过平均圆柱半径rm处的滚子中心B作凸轮理论轮廓线的法线n-n与从动件速度VB的夹角即为圆柱凸轮机构的压力角α,该角也等于凸轮理论轮廓线在B点切线t-t与凸轮线速度V1的夹角。如图5所示,高副万向球在圆柱凸轮轨道上运转时,应满足最大压力角αmax≤[α]=30°~38°[22],[α]表示许用压力角。最大压力角为

(2)

式中rm——圆柱凸轮基圆半径,mm

β——圆柱凸轮与滚子之间的当量摩擦角,(°)

图5 圆柱凸轮(平均半径处)的展开图Fig.5 Expansion diagram of cam (average radius)

根据凸轮机构尺寸最小化和防自锁原则,求得圆柱凸轮的最优尺寸参数rm=168 mm,最大压力角αmax=17.324 6°。由于该轨迹为中心对称且平分3等份,因此选取其中0°~120°的轨迹函数作为代表,轨迹函数为

(3)

式中j——物料盘转角,(°)

s——凸轮升程,mm

φ——升程运动转角,0°≤φ≤90°

φ——回程运动角,0°≤φ≤90°

x、y、z——0°~120°轨迹上任意点坐标

2 结构与原理

2.1 基本结构

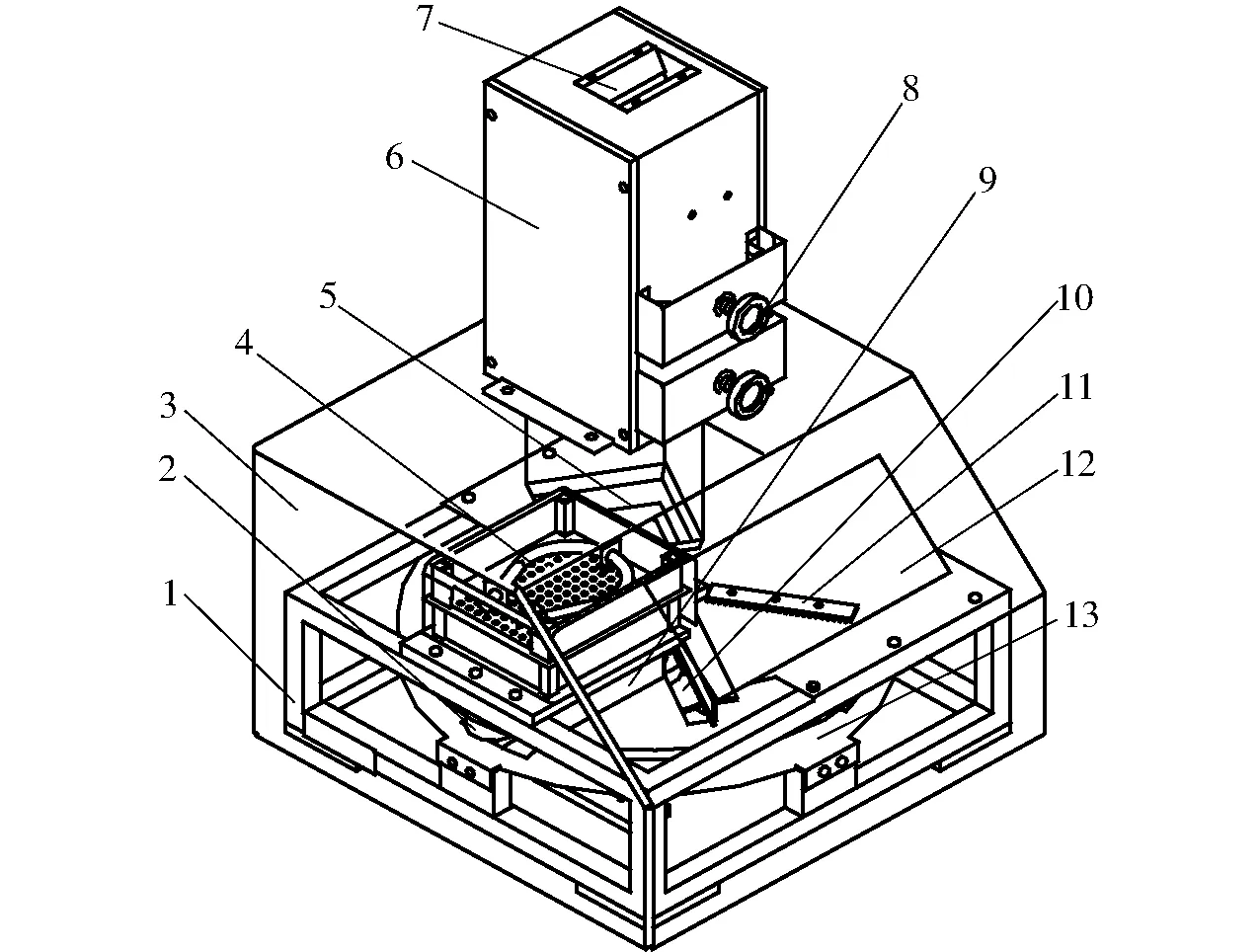

本装置由闪烘、转位、动力、测量、自主控制和辅助投料等系统组成。完成入料、闪烘测量和除料3种工位的自主循环作业。基本构造如图6所示。

图6 含水率快速检测装置结构示意图Fig.6 Structure diagram of quick measuring device1.机架 2.万向支座 3.罩壳 4.闪烘室 5.料盘 6.定量粉碎投料机构 7.入料口 8.定量调节手柄 9.称量机构 10.转送传动机构 11.清扫机构 12.控制与显示装置 13.凸轮轨道

加热系统由发热管、灯板、温度传感器等组成,组合热源使杂粮水分得以快速蒸发;转位机构由凸轮轨道、导向盘和环形板等构成,完成3种工位循环切换;动力机构由步进电机、步进电机控制器、控制面板组成,协助完成入料、移动和除料动作;测量系统由重力传感器、数模转换电路、数码显示管和支撑柱组成,实时测量物料样品的质量,并记录数据;自主控制系统主要由PLC模块组成,其包含动力系统信号的输出、加热温度的控制、含水率模块的运算,并自主调节各系统的工作参数。辅助系统包括入料机构、除料机构和机架,为本装置提供协作空间。

2.2 工作原理

首先由定量粉碎投料机构定时落料到承料盘上,通过PLC信号输出调节步进电机转动,经由锥齿轮组将动力传给中心轴,带动导向盘定向转动。当物料盘转入闪烘室时,支撑导向板的万向支座与凸轮轨道最低点吻合,控制信号使步进电机停止。此时,导向盘协同导向板上的物料盘定位在计量工位上。加热系统开始在设定温度下进行快速干燥,重力传感器实时检测物料盘内物料的质量,当测试质量恒定时(质量变化幅度±0.05%),计量模块运算并显示杂粮含水率。并启动二次入料和电机运转程序,驱使导向盘协同物料盘继续转动,当物料盘转至除料工位时,完成清扫料盘工作,进入第二轮自主循环检测。

3 关键部件设计

3.1 闪烘室设计

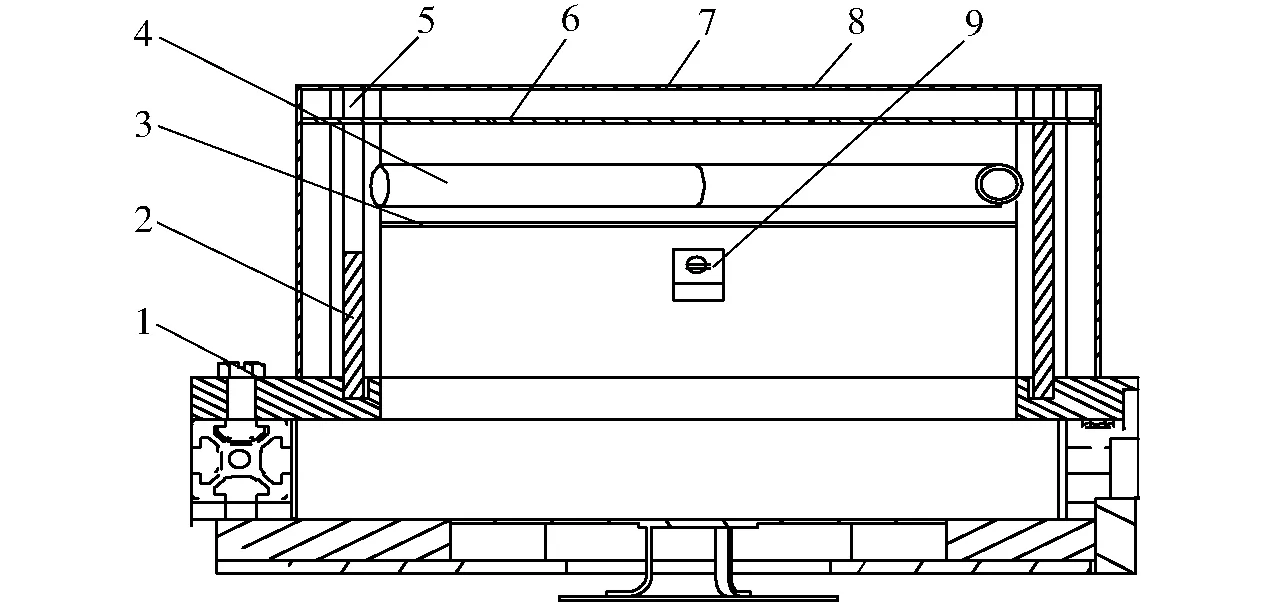

闪烘室采用加热管、温度传感器和物料盘3层梯度格局。U形加热管下部安装均温网孔散热板,保证辐照热量的均匀扩散。如图7所示,闪烘室采用干燥室底板加4个定位柱的框架结构,在加热管上方固定有隔板,周边安装耐热玻璃,阻断热量散失。热量由900 W碳素纤维加热管提供,并通过散热隔板将热量均匀地辐射至物料盘。在加热室最外层设有保护罩。PT100铂电阻温度传感器安装在侧壁上,通过温度控制模块自主调节加热温度,即辐射温度,本文中定义为闪烘温度。顶盖上安装有排水栅孔用于排出湿分。

图7 闪烘室结构示意图Fig.7 Structure diagram of quick drying chamber1.干燥室底板 2.隔热玻璃 3.网孔散热板 4.加热管 5.定位柱 6.散热隔板 7.保护罩 8.排水栅孔 9.温度传感器

3.2 转送机构设计与运动分析

转送机构传递动力促使物料盘定时转位。同时在导向盘的限制下,物料盘随凸轮轨迹作空间曲线仿形运动。动力源为两相步进电机,转送动力经锥齿轮副和中心轴,传递给导向盘。导向机构中均布3个导向盘。导向盘均布的方型槽孔与物料盘嵌合,受凸轮轨道仿行约束,实现料盘间歇脱离导向盘的运动。因而,导向盘协同物料盘绕中心轴作圆周仿形运动。具体结构如图8所示。

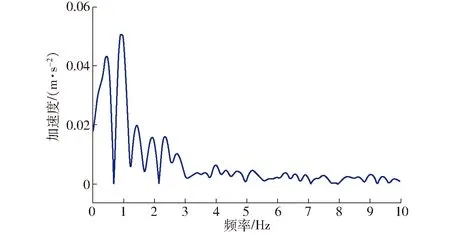

导向盘的定时转动属于低频仿形振动,其运转振动烈度影响测试精度。因此,应用S996型低频振动分析仪磁性探头吸附在凸轮轨道上进行振动检测。通过JMtest动态信号测试软件采集振动值(加速度)随频率的变化特征,如图9所示。运行中垂直于盘面方向振动较明显,加速度峰值为0.052 m/s2,频域在1 Hz附近出现了明显的共振峰。数值分析最大振动幅值为0.060 mm。对照GB/T 2298—2010《机械振动与冲击标准》,说明机构运行振动极小。

图9 导向盘转动机构频谱图Fig.9 Spectrogram of steering disc rotating mechanism

3.3 称量系统设计与验证

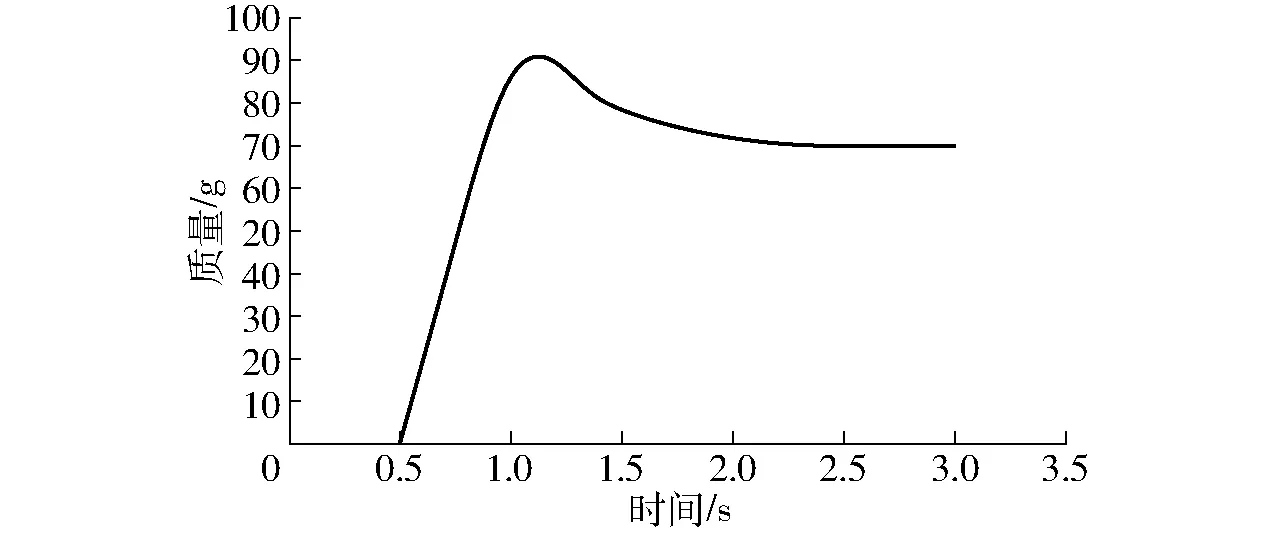

在称量检测过程中,物料盘与SZC型重力传感器间歇式接触配合,对检测数据的准确性、连贯性和快速性起到重要作用。因此,联接传感器悬臂的连杆托盘采用超轻铝材结构。当带支架的物料盘随着导向盘转到传感器正上方时,万向支座与凸轮凹面吻合,传感器承受物料重量。检测精度与重力传感器承载力有密切关系。本检测装置设计测量物料质量范围65~75 g。

通过试验验证传感器数值测量情况,如图10所示,传感器记录最大数值为91.507 g(含托盘质量),最小数值为70.173 g,均不超过有效检测量程。在2.5 s(含延迟0.5 s)后质量恒定。按照工业仪表精度等级计量,检测精度为0.017级,属于高精度级别[23]。

图10 重力传感器记录数据曲线Fig.10 Gravity sensor recorded data curve

3.4 自主控制系统设计

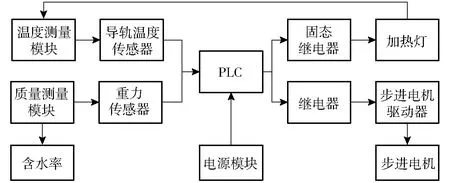

自主控制系统由设备信息、信号采集和信号处理两部分组成。信号采集主要是由继电器与各种传感器完成,采集电机、重力和温度传感器的开关量与模拟量信息。信号处理主要由PLC和工控机完成,应用组态软件进行信号的运算与显示。采用S7-224XPCN型可编程控制器对温度控制、质量检测和电机控制信号进行汇总, 通过自编程序对收集信号进行运算,从而控制步进电机启停, 同时把信号传输给工控机,实现对碳素纤维加热管和重力传感器的精准测控。检测装置的自主控制系统采用模块化设计,便于设备调试和成本控制[24-28]。硬件控制系统如图11所示。

图11 硬件控制系统原理图Fig.11 Schematic diagram of hardware control system

采用V4.0 STEP7 Micro WIN SP9软件进行控制程序编写,分别实现温度控制、质量检测和电机控制。闪烘室温度采用PID控制,由固态调压模块调节输出电压来实现温控。物料质量信号的采集和运算由PLC 完成并显示。电机控制由脉冲输出调节电机运行。自动检测装置的导向盘定位可以通过控制脉冲个数来控制角位移,从而达到准确工位。PLC控制流程图如图12所示。

图12 PLC自主控制程序流程图Fig.12 Flowchart of PLC control program

4 运行参数优化

4.1 试验因素

影响粮食含水率检测的因素有:加热温度、物料厚度、热风风速、谷物粒度、初始含水率、加热时间等。根据国家粮食水分测定标准[29],确定加热温度和粉碎粒度是影响检测效率的重要因素;物料量与供热量密切相关,因此,确定试验因素为物料粒度、物料质量和闪烘温度。闪烘温度是温度传感器(图7)获取的数据,间接反映加热程度,不是物料内部温度(机构运行无法直接测量)。

本试验采用北安矮高粱为试验对象,设定检测精度Y1和行程时间Y2为试验指标。行程时间是指全程时间,包括自检、入料、干燥计量、出料和复位总时间,即导向盘转动360°,完成2份样品检测。检测相对偏差计算公式为

(4)

式中Y1——检测相对偏差,%

Mc——物料含水质量检测值,g

MZ——物料含水质量真实值(干燥箱法测得),g

4.2 试验方案

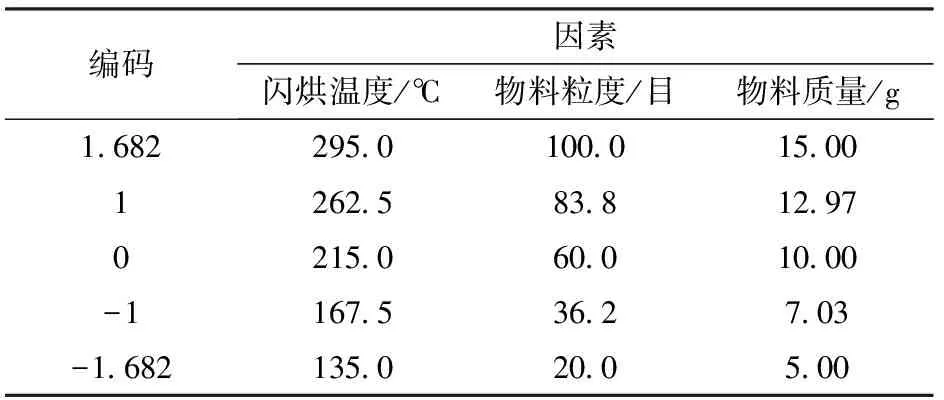

根据干燥箱法含水率测定单因素试验和淀粉糊化条件[28],结合黑龙江省高粱收储实际状况,选取物料粒度20~100目,测试物料质量5~15 g,闪烘温度135~295℃。试验采用三因素五水平二次回归正交旋转组合试验设计方法,研究试验因素对检测精度和检测行程时间的规律和优化参数组合,如表1、2所示,其中X1~X3分别为闪烘温度、物料粒度、物料质量的编码值。

表1 试验因素编码Tab.1 Experimental factors and codes

4.3 回归方程的建立

运用Design-Expert软件进行分析,并评价回归模型的各个回归系数,建立检测相对偏差Y1和行程时间Y2的有效回归方程

(5)

(6)

方差分析结果表明,所建立的回归方程中回归显著,拟合程度达89.5%。

4.4 综合优化分析

为了获得高精度的杂粮含水率快速检测仪的优化参数,需要对检测相对偏差Y1和行程时间Y2指标进行加权分配,采用线性合成法对杂粮含水率快速检测仪进行评判,指标权重的设计采用主观赋值法获取。一般检测仪器精度的重要性大于检测时间。应用层次分析法,专家评分构建比较矩阵,编写Matlab程序计算权重并检验一致性,修正检测相对偏差权重η1和行程时间权重η2分别为0.70和0.30。为兼顾各评价指标的影响和目标函数量纲不同,将各目标函数转换为无量纲函数,建立协同评价定量模型对于杂粮含水率快速检测来说,应具有较小检测相对偏差和较短的检测行程时间。当F最小时相应的X1、X2、X3值即为最优的检测参数。应用Design-Expert软件进行加权综合优化处理,得到最优参数组合为:闪烘温度285℃、物料粒度60目、物料质量9.2 g,获得试验指标综合最优值为:检测相对偏差为0.137%、行程时间为325 s,综合评分为0.908。由于考虑到生产实际,对参数进行取整处理,结果为:闪烘温度285℃、物料粒度60目、物料质量9.0 g。结合理论分析和生产实际,在综合优化条件下,测得检测相对偏差为0.125%,行程时间为319 s。优化值与验证值接近,证明优化结果真实可信。

(7)

式中F——综合评价模型函数

Y1a——检测相对偏差最小值,%

Y1b——检测相对偏差最大值,%

Y2a——行程时间最小值,s

Y2b——行程时间最大值,s

5 质量评价与性能测试

5.1 检测质量评价

含水率测定系统的稳定性、重复性和再现性是全面评价LKS-Ⅱ型杂粮含水率快速测定仪的科学质量指标。测量稳定性是指测量系统的偏移和精度值在规定时间内保持恒定的能力。重复性反映的是测量仪器的波动,再现性则反映的是操作者的波动和操作者与测量仪器交互作用的波动[30]。

(1)评价试验方法

测量稳定性评价,选用采集品种和收获时间一致的高粱试样进行分析,每小时安排操作人员连续重复测定3次,重复操作测得40组谷物含水率检测值。根据Minitab均值极差控制图(Xbar-R)中的点及链的分布和排列进行稳定性分析评价。

重复性和再现性评价,遵照重复性和再现性分析方法,采样10个代表性样本。随机安排3名操作人员对10个样本各测定3次,运用Minitab软件,计算并判别测量系统的R&R指标能力[31]。

(2)稳定性分析

将测试数据输入Minitab得到Xbar-R控制图,如图13所示。所有极值未超出控制限范围,控制限内有极差不为零,且70%在下限区域,可以判定测量系统有足够的分辨率。再按照均值判定准则进行比对[32],8项判异标准均符合要求,因此,LKS-Ⅱ型杂粮含水率快速测定仪的稳定性可靠。

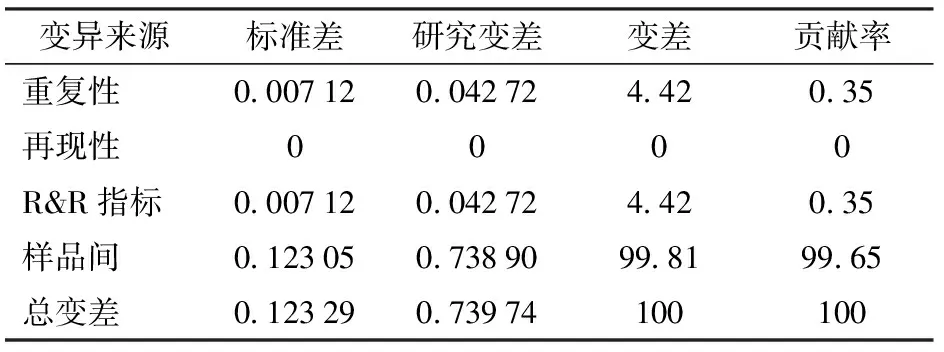

(3)重复性和再现性分析

利用Minitab对随机3名操作人员测试30组含水率进行计算,并基于数理统计方法估计测量系统中各变异源的方差。根据不同变差计算出重复性和再现性变差,用6σ质量管理法的均方误差来定义R&R指标[30],进而判别本测量系统的指标能力。

从表3可以看出,R&R指标变差为4.42%,小于10%,该含水率测量系统的重复性和再现性可以接受。R&R指标贡献率0.35%,说明大部分变差来源于高粱样品间的变差。取样的差异会导致误差,但都是在可接受的范围内,测量系统可靠。

表3 重复性和再现性Tab.3 Repeatability and reproducibility %

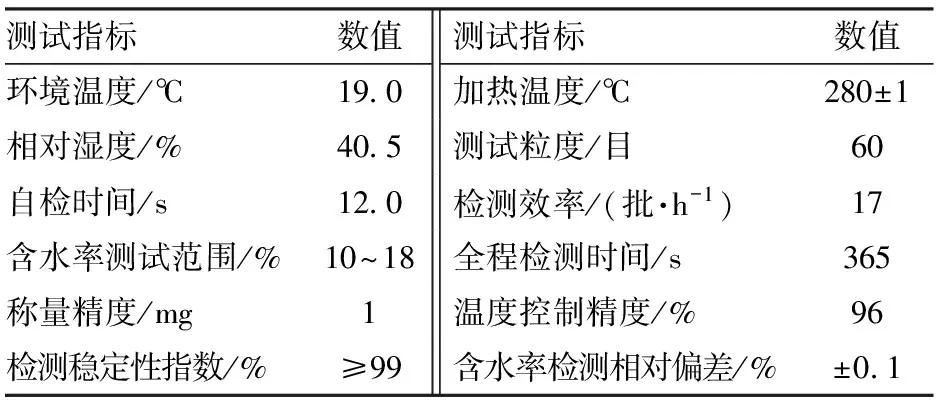

5.2 性能测试

根据试验优化参数和典型杂粮生产性检验结果,2018年9月由黑龙江省农垦农业机械产品质量监督检验站检测定型为LKS-Ⅱ型杂粮含水率快速测定仪,并按照技术规范进行现场检定[33],检测杂粮品种为当地产高粱和小豆,鉴定使用样机如图14所示,检定结果如表4所示。

图14 LKS-Ⅱ型杂粮含水率快速测定仪样机Fig.14 LKS-Ⅱ measuring device for moisture content

测试指标数值测试指标数值环境温度/℃19.0加热温度/℃280±1相对湿度/%40.5测试粒度/目60自检时间/s12.0检测效率/(批·h-1)17含水率测试范围/%10~18全程检测时间/s365称量精度/mg1温度控制精度/%96检测稳定性指数/%≥99含水率检测相对偏差/%±0.1

LKS-Ⅱ型杂粮含水率快速测定仪检测高粱的效率达到17~18批/h。仪器免除大量人工误差,如手工取放物料盘对称量系统冲击造成的精准度偏差、测试间隔放冷时间不可控对连续测试的影响、平铺托盘上物料延迟入机时对重量缺失的影响、人工操作不可避免的系统误差对测量系统精度的影响。全程检测失误率接近于零。测试和实际生产考核表明:LKS-Ⅱ型杂粮含水率快速测定仪满足寒地高粱、杂豆、粟米等农产品快速测量含水率的技术要求,在节本增效等方面性能显著。对于高粱和杂豆的含水率检测都有良好的稳定性和检测精度。

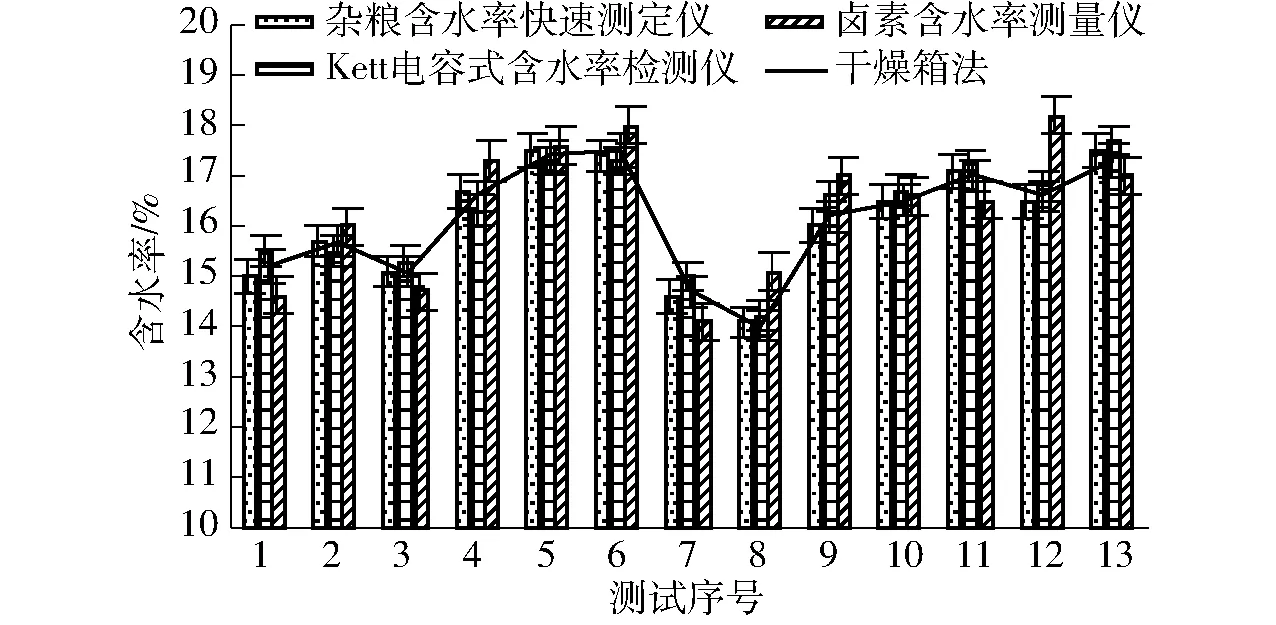

杂粮含水率在13%~17%时,应用本仪器与国家食品中含水率测定标准(GB 5009.3—2016)相比,高粱、红小豆等含水率相对误差在0.1%~0.3%之间,检测精度能达到±0.05%。如图15所示,以干燥箱法作参照,与市场在售的电容式含水率检测仪和卤素含水率测量仪做对比试验,试验结果表明:与干燥箱法含水率检测相对偏差小于0.2%,相比卤素含水率测量仪精度提高0.5%以上。相比电容式含水率检测仪精度提高1.2%~2.0%。测量值更接近于干燥箱值,实测含水率略低,主要原因是在线测定粉料带有余温,闪烘室内气态组分未能及时扩散,存在微少的挥发物未去除,导致直接读数的含水率略低。

图15 不同测量仪器检测对比结果Fig.15 Comparison of different measuring equipments

自2017年以来,在黑龙江省农垦总局西部管局7个农场应用所设计仪器检测高粱、红小豆等杂粮收储工作,按照国家收储质量标准计算,收储杂粮水分损失减少3%,检测效率提高1倍以上,同比收储可减小损失8%~10%。

6 结论

(1)基于机电融合对杂粮含水率检测装置的设计过程进行探讨,结合TRIZ理论完成控制物料盘运动的凸轮轨道设计、多工位转送机构、称量系统和闪烘机构等关键部件的设计,通过仿真分析,优化杂粮含水率快速检测装置的结构参数。按照PLC控制设计原则,完成自主控制检测系统设计,提高了杂粮含水率测量的精确性,缩短了检测行程时间。

(2)通过二次正交旋转组合试验,对影响本装置检测性能的因素进行试验分析,建立检测精度和检测行程时间的有效回归模型。采用线性功效系数法进行加权综合分析,得到最优参数组合:闪烘温度285℃、物料粒度60目、物料质量9.0 g。其检测精度和行程时间较优。

(3)运用Minitab软件进行检测稳定性、重复性和再现性分析,进行杂粮含水率快速测定仪的可靠性和检测质量评价,实践应用证明,该含水率测量系统可以满足生产要求,性能可靠。该仪器检测相对偏差小于0.2%,满足国家食品中含水率测定标准(GB 5009.3—2016)中的要求。