内导叶滚筒式收鱼机设计与实验

闫国琦 刘婷婷 莫嘉嗣 倪小辉

(华南农业大学工程学院, 广州 510642)

0 引言

高密度水产养殖加剧了我国近海和陆地水域的环境污染,导致水质下降和水产品质量下降[1-4]。为了减轻近海养殖压力、提高海洋水产资源可持续利用水平和水产养殖品质,海洋养殖业须向深海域发展。文献[5-8]提出的相关国家政策对我国乃至其他国家海洋养殖业的可持续发展具有指导性意义。海洋网箱养殖过程中,收鱼作业是劳动强度最大的环节之一,大型海洋养殖企业或渔民普遍采用吸鱼泵实现自动收鱼作业,其效率较高,但功率需求较高,需要配置在大型作业船上使用[9]。小型水产养殖企业和中小型渔船受条件所限,目前主要采用人工或自动化程度低的收鱼装置,因此需要一种适合在中小型渔船上使用、且功率小的自动收鱼装置。基于以上背景,本文设计一种低功耗的滚筒式收鱼装置,通过内导叶旋转将网箱中集中后的鱼提升至渔船船舱高度,提升过程中将水排出,降低驱动功耗和鱼损率,通过仿真和实验分析,得到有效输送量与功耗比的最优控制方案,以设计出中小型渔船适宜的收鱼自动装备。

1 结构与工作原理

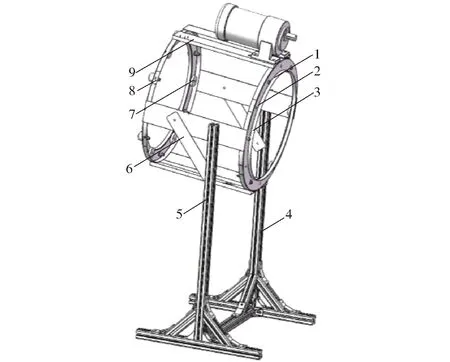

螺旋内导叶滚筒式收鱼机的结构如图1所示[10-13],由滚筒、螺旋叶片、三角胶带、胶带轮、电机、变频器、轴承、活动侧板与支撑结构组成。其中螺旋叶片外侧与滚筒固定连接组成主体结构,当滚筒单向滚动时,鱼从滚筒下端入口进入,被联动的螺旋叶片向上端出口推动。三角带与带轮将电机动力传递并带动滚筒转动。变频器用于调节电机输出的转速,多个轴承用于固定和限制滚筒的位置,活动侧板用于调节滚筒的倾角,支撑结构用于支撑和固定整套装置。

在收鱼环节中,将鱼集中在网箱内一个较小的空间,形成高密度区域,收鱼机安装在收鱼船上,上端与鱼箱位置匹配,下端置于网箱高密度区域。当滚筒开始转动时,鱼在螺旋叶片法向推力的作用下有轴向转动的趋势,但受自身重力和摩擦力的约束使得鱼没有产生轴向转动,而是在叶片法向推力的轴向分力作用下,沿输送槽轴向移动。最终鱼群从装置下端传送到装置上端,输送到贮鱼箱内。

2 关键环节设计

为了便于观察实验过程以及鱼的输送状态,本收鱼机实验装置选用透明的亚克力材质。根据实际需求,选用滚筒长度L为2 000 mm、壁厚为5 mm;螺旋叶片外径D为500 mm、内径d为200 mm、螺距P为200 mm、厚度为2 mm。

图1 内导叶滚筒式收鱼机结构示意图Fig.1 Structure of internal guide vane screw drum machine for fishing1.滚筒 2.螺旋叶片 3.三角胶带 4.胶带轮 5.电机 6.变频器 7、10.轴承 8.活动侧板 9.支撑结构

2.1 螺旋升角

螺旋叶片上任一点的法线与旋转轴线的夹角称为该点的螺旋升角φ,其计算公式为[14-18]

(1)

式中Di——螺旋叶片某点的直径,mm

由式(1)可知,螺旋叶片的螺旋升角是一个变化的值,由于D>d,所以φ1>φ2,其中φ1和φ2表示内径和外径处的螺旋升角,公式为

(2)

(3)

2.2 滚筒倾角

滚筒的倾角取决于船体与网箱作业面的距离和高度差,会影响装置的功耗[19-21]。水平螺旋输送机的倾角为0°,其输送率最高,功耗最小;垂直螺旋输送机的倾角为90°,其输送率最低,功耗最大。本文实验设计的装置滚筒设置为倾斜,倾角在0°~90°之间,适当降低倾角可以提高输送率和降低功耗。

2.3 驱动系统与传动装置

驱动系统由电机、变频器、胶带轮与胶带组成[22-25]。为满足实验顺利进行与装置正常运转,选用功率为550 W的单相异步减速电机,其减速前的转速为1 360 r/min,减速比为40,减速后输出转速为34 r/min。根据估算,本文实验选用750 W、220 V单相输入单相输出的变频器来调节电机输出轴转速。

传动装置如图2所示,由轴承、支撑结构与活动侧板等组成[26-27]。轴承由电机座板、竖直圆环板与水平圆环板连接固定,轴承圆周面上对称安装带螺纹的包胶轴承与带螺杆的万向球。支撑结构由铝型材通过角码、角件连接固定。调节活动侧板与不同活动卡销孔连接,实现轴承与滚筒的不同倾角。

图2 传动装置Fig.2 Transmission appliance1.轴承 2.水平圆环板 3.竖直圆环板 4.支撑结构 5.活动卡销 6.活动侧板 7.带螺纹的包胶轴承 8.带螺杆的万向球 9.电机座板

3 滚筒有限元仿真

3.1 建模

本文实验装置采用Solidworks软件建立滚筒三维模型。装置输送鱼时,鱼和水集中在滚筒底部,对滚筒和螺旋叶片产生作用力,将三维模型导入ANSYS DesignModeler中,在鱼和水产生作用力的部位建立Imprint Faces,便于施加载荷。轴承支撑滚筒部位建立Imprint Faces,便于施加约束,且滚筒后端的圆环挡板对滚筒有约束作用。胶带对滚筒有转矩作用,在接触部位建立Imprint Faces,便于施加载荷。

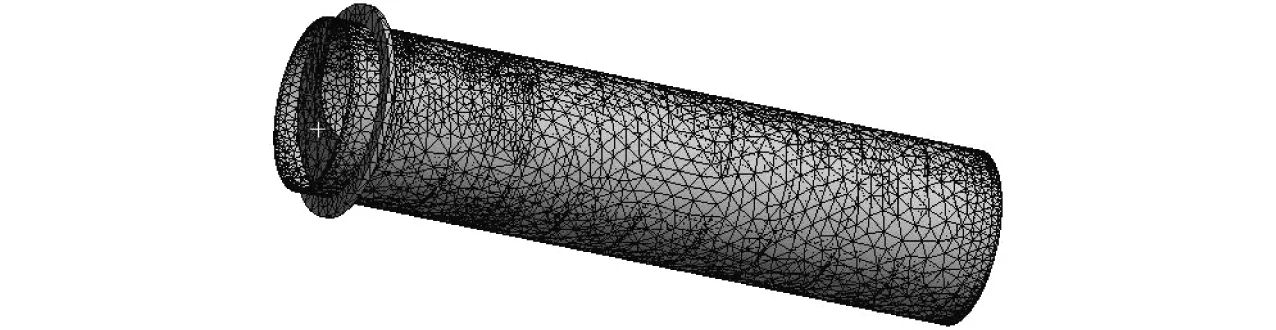

滚筒网格划分选择实体单元,在螺旋叶片曲率较大处加密网格,采用自动网格划分(图3),节点数是52 121个,单元数是25 063个。

图3 模型网格划分Fig.3 Model of grid generation

3.2 约束与载荷

圆环挡板限制滚筒轴向移动,且圆环挡板面与万向球接触,可以看作是无摩擦接触。建立局部坐标系,坐标系的Z轴垂直于圆环挡板面,在圆环挡板面分别施加位移约束A与无摩擦约束B,Z轴方向自由,X轴与Y轴方向固定约束;在轴承支撑滚筒的部位施加圆柱面约束C、D,切向自由,轴向和径向约束。

滚筒承受的载荷比较复杂,滚筒自身重力以载荷E(Standard earth gravity)的形式施加于滚筒;鱼和水重力以载荷G、H(Force)的形式施加于滚筒内壁与螺旋叶片;胶带的转矩换算成力载荷I(Force)的形式施加于滚筒;滚筒的转动以载荷F(Rotatioanal velocity)的形式施加于滚筒。约束与载荷施加如图4所示。

图4 施加约束与载荷Fig.4 Restriction and load

3.3 仿真

输送鱼时滚筒一方面受自身重力作用,以重力加速度施加载荷;另一面承受鱼和水的重力,以力载荷的形式施加在滚筒上,滚筒的转速以旋转速度的形式施加载荷。

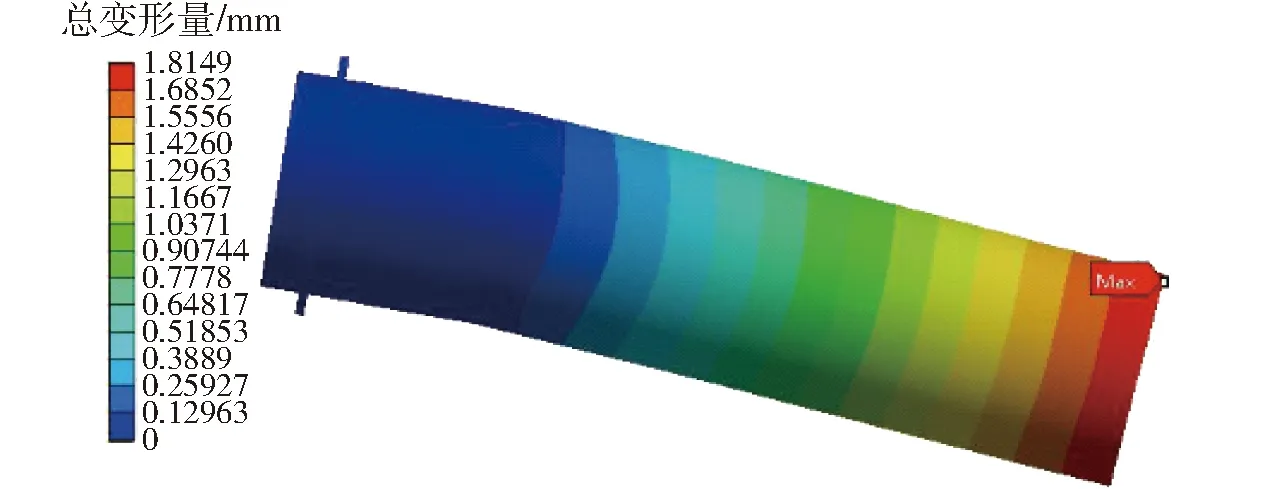

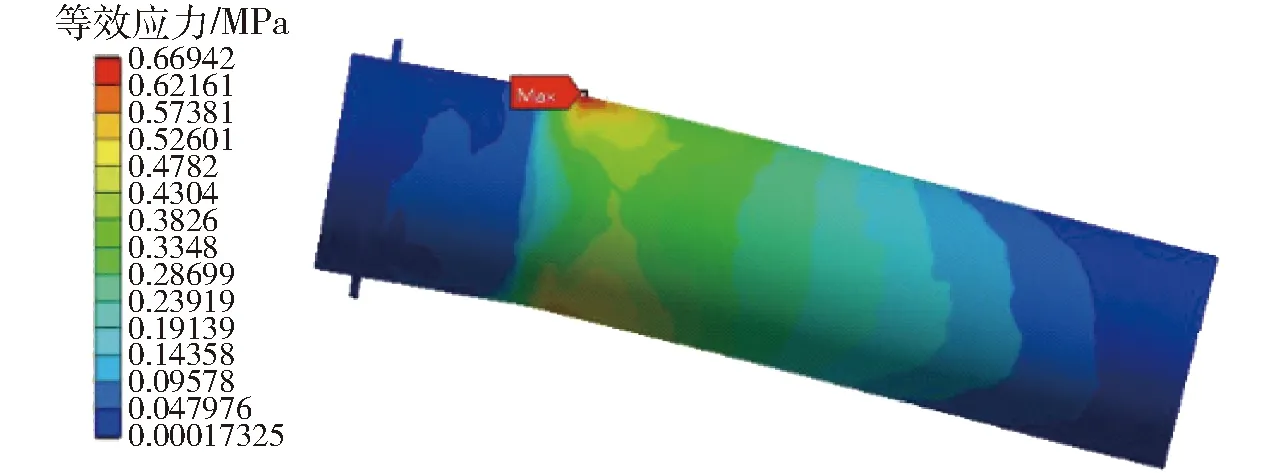

滚筒材质设置为塑料,倾角设置为10°。当滚筒转速为80 r/min时,仿真结果如图5、6所示。可以看出,最大变形量发生在滚筒下端,最大值为1.814 9 mm;最大等效应力发生在滚筒与轴承的接触位置,最大值为0.669 42 MPa,同时在轴承支撑滚筒的位置出现了应力集中。

图5 转速80 r/min时总变形量Fig.5 Total deformation at speed of 80 r/min

图6 转速80 r/min时等效应力Fig.6 Equivalent stress at speed of 80 r/min

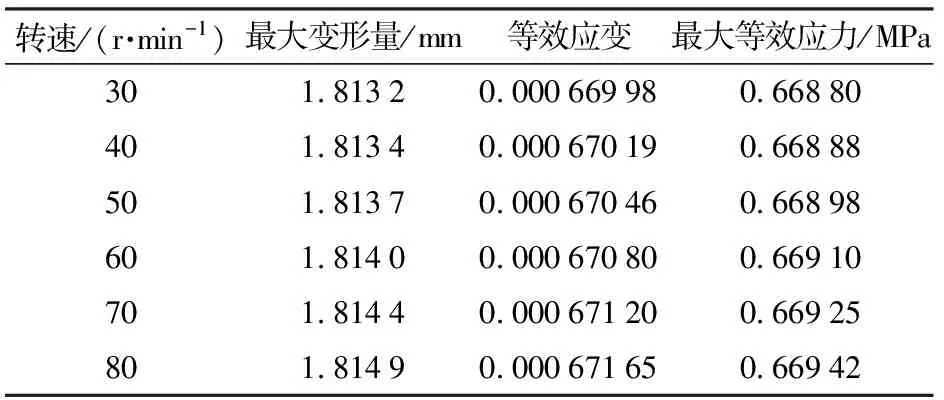

滚筒在不同转速时总变形量与等效应力的变化趋势相同,滚筒转速在30、40、50、60、70、80 r/min时的仿真结果如表1所示。最大变形量发生在滚筒下端,随转速增加而增大;最大等效应力发生在滚筒与轴承的接触位置,随转速增加而增大,同时在轴承支撑滚筒位置出现了应力集中。在轴承支撑滚筒的位置进行加固处理,减小等效应力。

表1 不同转速下仿真结果Tab.1 Simulation results at different speeds

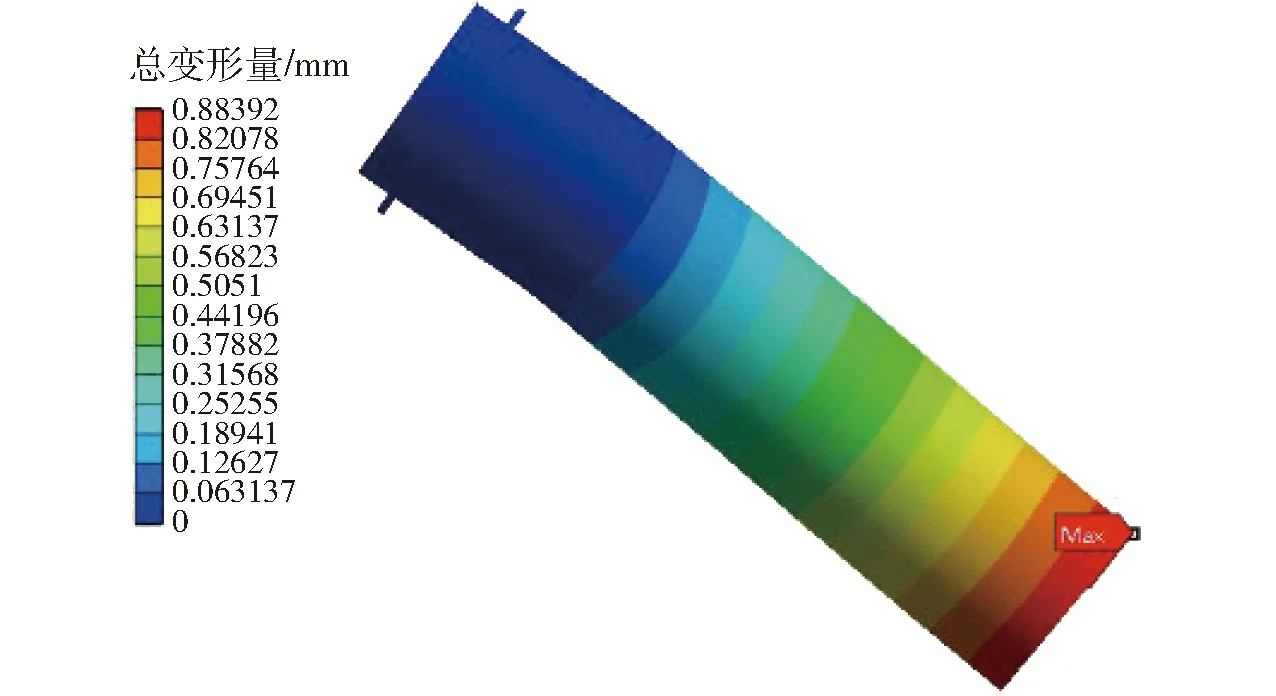

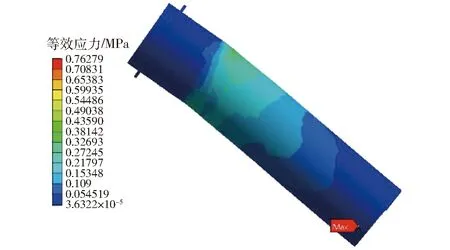

滚筒材质设置为塑料,转速为30 r/min,当滚筒倾角为35°时,仿真结果如图7、8所示。最大变形量发生在滚筒下端,最大值为0.883 92 mm;最大等效应力发生在滚筒前端螺旋叶片与滚筒内壁的接触位置,最大值为0.762 79 MPa,同时在轴承支滚筒的位置出现了应力集中。

图7 倾角35°时总变形量Fig.7 Total deformation at dip angle of 35°

图8 倾角35°时等效应力Fig.8 Equivalent stress at dip angle of 35°

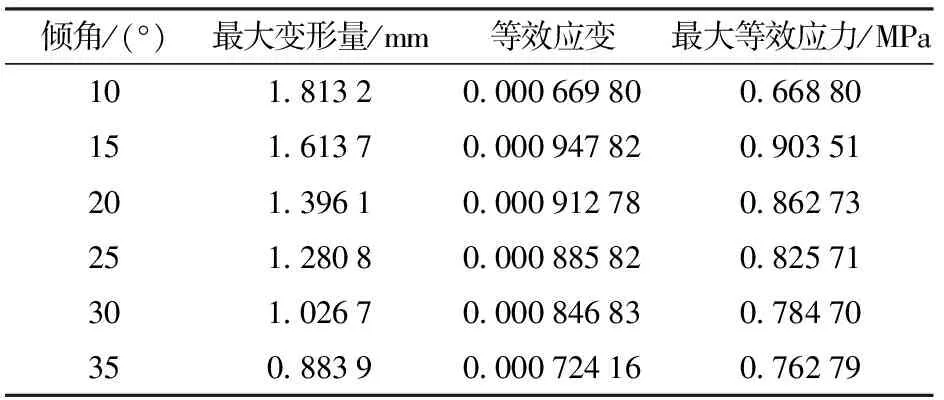

滚筒在倾角10°、15°、20°、25°、30°、35°时的仿真结果如表2所示。最大变形量发生在滚筒下端,随倾角增加而减小;最大等效应力发生在滚筒前端螺旋叶片与滚筒内壁的接触位置,随倾角增加先增加后减小,同时在轴承支撑滚筒的位置出现了应力集中。在滚筒下端螺旋叶片与滚筒内壁接触位置进行加固处理,减小等效应力。

表2 不同倾角时仿真结果Tab.2 Simulation results at different dip angles

4 现场实验

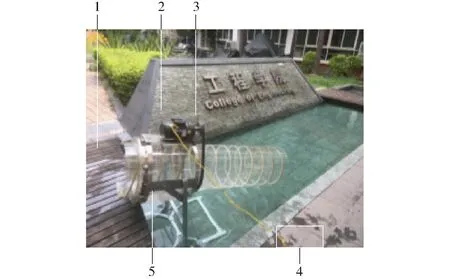

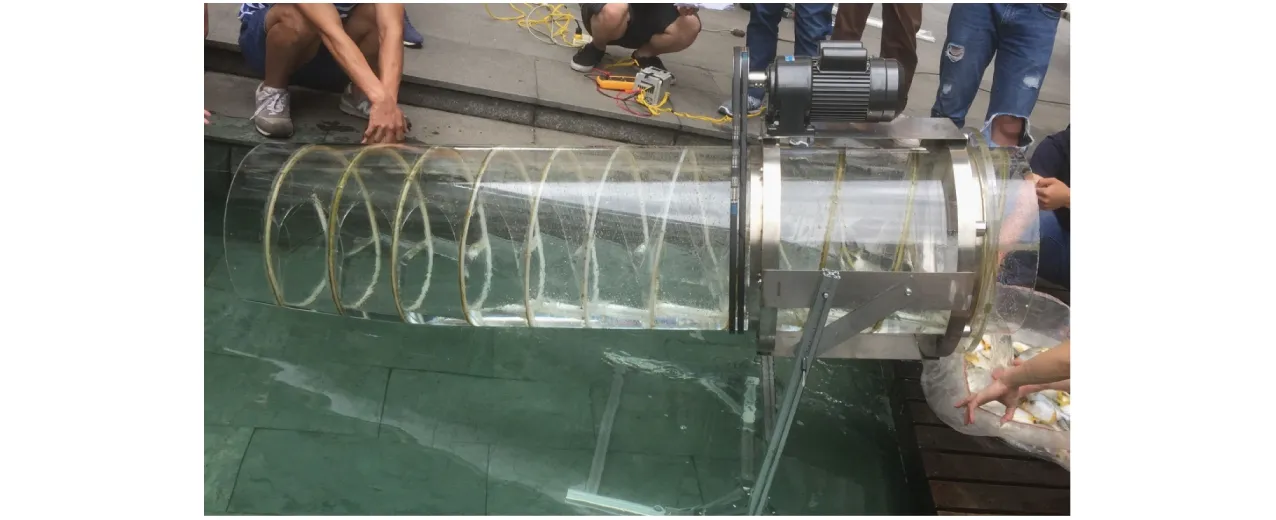

根据仿真结果,优化实验装置设计方案,以在相应位置增加加强筋板的方式加强滚筒的结构强度。优化后实验装置如图9所示,实验现场见图10。

图9 实验装置Fig.9 Experimental device1.滚筒 2.电机 3.胶带 4.变频器 5.支撑结构

图10 实验现场Fig.10 Experimental field

4.1 实验方案

为了验证收鱼机连续工作可靠性,将收鱼机连续空载运行,实验过程中实时检查收鱼机是否故障,空载实验结束后检查运动零部件损耗情况;并测得收鱼机空载功耗。收鱼实验过程中仪器自动记录收鱼机输送金鲳鱼的总功耗和实时功率,由总功耗与空载功耗推算收鱼机实际作业功耗。为了统计收鱼机输送鱼时的鱼损率,实验前检查金鲳鱼体表两侧面,剔除侧面损坏的鱼,实验后统计表面损坏的金鲳鱼数量,并计算鱼损率,其中鱼损率是金鲳鱼体损坏的数量占实验总数的百分比。

实验选用金鲳鱼总质量20 kg,单条金鲳鱼质量约0.2 kg。现场实验以电机转速和滚筒倾角为输入变量,内导叶滚筒式收鱼机的输送率、功耗和鱼损率为输出变量。设定电机转速为30、40、50 r/min,滚筒倾角为10°、20°、30°。

4.2 实验与分析

4.2.1可靠性实验

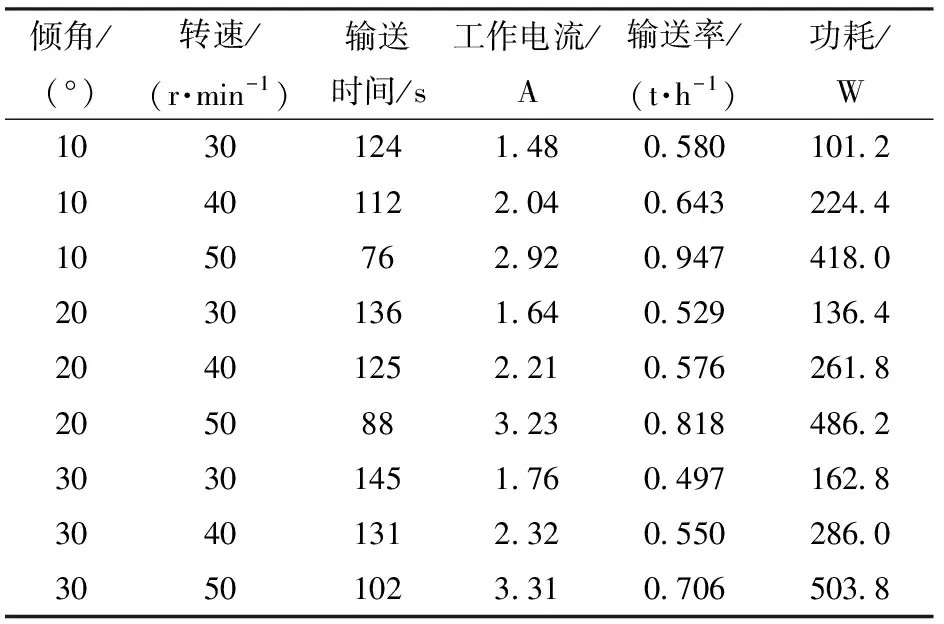

实验前装置空载运行1 h且正常运转,空载电流1.02 A,计算空载功耗224.4 W;实验过程中装置无故障运行;实验后装置空载运行正常且零部件无损坏,装置可靠性满足实验设定,装置实验数据如表3所示。

表3 装置实验数据Tab.3 Experimental data

4.2.2输送率与功耗实验

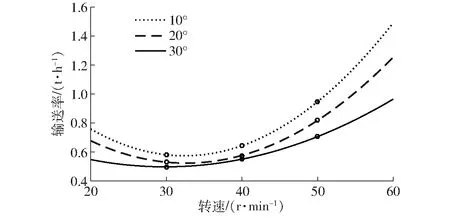

在倾角10°、20°、30°时,输送率与转速之间的关系曲线如图11所示。当倾角不变时,输送率随转速增加而提高;当转速不变时,输送率随倾角增加而降低。在条件允许的情况下,可以增大转速和降低倾角来提高装置的输送率。

图11 不同倾角下输送率与转速关系曲线Fig.11 Transmission rate at different speeds

在倾角10°、20°、30°时,功耗与转速之间的关系曲线如图12所示。当倾角不变时,功耗随转速增加而提高;当转速不变时,功耗随倾角增加而升高。在条件允许的情况下,可以减小转速和降低倾角来减小装置的功耗。

4.2.3鱼损率分析

实验选用105条无伤金鲳鱼,9组实验结束后,目测法统计金鲳鱼体表面损坏的数量为1条,总实验金鲳鱼数量为945条,计算鱼损率约为0.1%。实验后鱼体损伤如图13所示。

图13 实验后鱼体损伤Fig.13 Injured fish body after experiment

4.3 实验结果分析

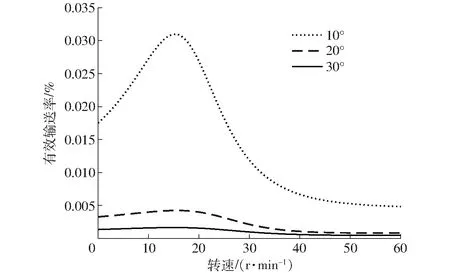

图14 不同倾角下有效输送率随转速变化曲线Fig.14 Effective transmission rate at different speeds

在滚筒壳体长度一定的情况下,倾角不同被输送鱼的势能不同,装置的势能输送率定义为相同条件下输送率与鱼的势能之比。将势能输送率与功耗在不同转速情况下的比值作为优化控制方案的判据,得到势能输送率与功耗的比值(有效输送率,单位为%)如图14所示。从图中可以看出,同等条件下倾角发生变化时,倾角为10°时比值最高;同等条件下转速发生变化时,转速在10~20 r/min区间比值最高,所以倾角为10°、转速为15.3 r/min时装置传输效果最好,且不同倾角情况下转速控制在15 r/min左右最为经济。

5 结论

(1)针对深海网箱养殖人工收鱼效率低、且劳动强度大,吸鱼泵收鱼功率大、且需配备大型工作船使用等问题,设计了螺旋内导叶滚筒式收鱼装置。该装置在减轻人工劳作强度的同时提高了收鱼效率,渔船无需配备大型供电设备,节省了人力和财力。

(2)在本文实验装置特定参数下,滚筒壳体在倾角10°、转速15.3 r/min时装置传输效果最优,且不同倾角下最优转速15 r/min。经过实验,该装置的鱼损率约为0.1%,在实现快速收鱼的同时不损伤鱼表面,保证了鱼的外表美观和经济价值。