铸造车间烟尘和粉尘的收集及除尘方案设计

田学智,万晓慧

(共享智能铸造产业创新中心有限公司,宁夏 银川 750021)

随着铸造3D 打印的逐步推广,铸造车间落砂和砂处理过程中产生的粉尘、电炉熔炼以及铸件浇注和冷却的过程产生的烟尘成为治理难点。随着环保压力的不断提升,铸造车间的粉尘和烟尘治理不仅仅是环保的需要,更是为工人创造良好作业环境的实际需求,也是为良好的产品质量保驾护航不可缺少的一环。要做好铸造车间的除尘系统,必须做好两件事,一是各扬尘点的粉尘收集和各烟尘点的烟尘收集,二是用除尘器处理并达标排放。因此,需结合项目的实际境况,设计好扬尘点和烟尘点的捕捉是重中之重。本论文结合实际项目介绍扬尘点和烟尘点的捕捉设计,并根据实际工况设计除尘器以达到节约投资和占地的功能。

1 项目工况介绍

1.1 工艺流程介绍

本案例采用3D 打印砂芯、组芯后浇注的工艺。砂芯在标准托盘上自动组芯后由AGV(移载机器人)转运;浇注时由设计的专用压箱机构将芯包压住以防止抬箱;采用全自动浇注机完成炉前接铁水、球化处理、扒渣和浇注的过程;采用抓件机械手完成将铸件从落砂机取出、抛丸吊钩上下件、浇冒口掰除、铸件放置托盘等一系列动作。

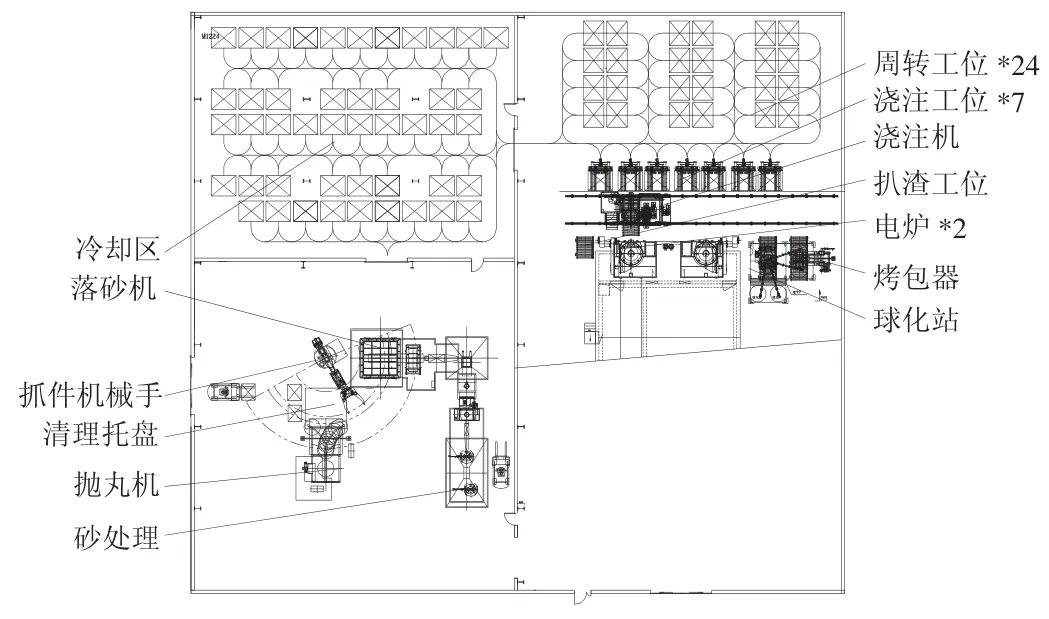

如图1 所示,按照生产浇注计划,AGV 将已经放置在周转工位的待浇注芯包转运至浇注工位等待浇注;浇注机运行至烤包器工位接到已经完成烤包工作的铁水包后,运行至炉前接铁水;接完铁水运行至球化站(如需要),通过辊道对接将铁水包输送至球化站内完成球化;球化后运行至扒渣工位,通过浇注机后倾进行扒渣操作;扒渣后浇注机按照浇注计划依次对芯包进行自动浇注;浇注后的芯包达到工艺设定的凝固时间后由AGV 转运至冷却区冷却;可以打箱的芯包由AGV 转运至落砂机前通过翻箱机将芯包翻倒至落砂机进行落砂,空托盘由AGV 转回;抓件机械手将铸件从落砂机抓取并挂至抛丸吊钩上,完成抛丸后再从吊钩上取下,在清理托盘内掰掉浇冒口后放置在铸件转运托盘上,由叉车转运至清理工序。

图1 工艺流程示意图

1.2 工况介绍

按照实际生产的需要,熔炼浇注在夜班(20:00-7:00)进行,落砂和砂处理在白班(8:00-17:00)进行;冷却区需24 h 进行冷却,且冷却过程中需做烟尘收集处理。炉前出铁、浇注和转运过程物流全部由浇注机和AGV 在地面进行,落砂的过程由AGV、翻箱机和抓件机械手完成,不使用吊车,更便于除尘罩设计,有利于粉尘和烟尘的收集。

2 除尘方案设计

2.1 各除尘点基本情况梳理

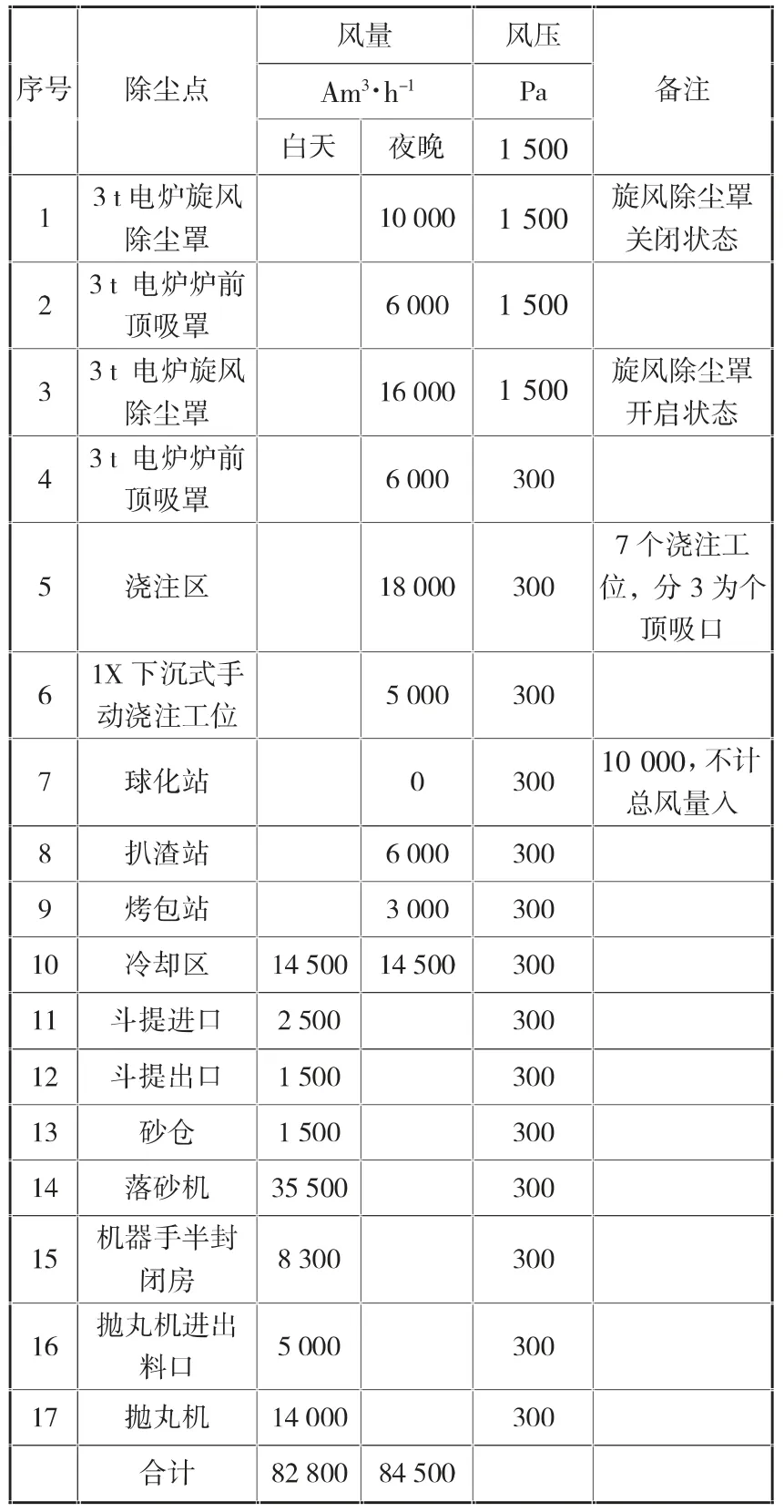

表1 所示为上述熔炼、浇注、冷却烟尘收集点及落砂、砂处理粉尘收集点的基本情况。

2.2 除尘方案设计

按照图1 工艺流程和表1 各粉尘和烟尘收集点基本情况,除尘方案设计时需要统筹考虑不同工作时段对除尘的需要;同时对于烟尘/粉尘产生量大的点有针对性地设计收集方案,采用重点产生点及时收集和对污染程度高的点做封闭处理等原则,对于污染程度高的点力争做到100%的收集。

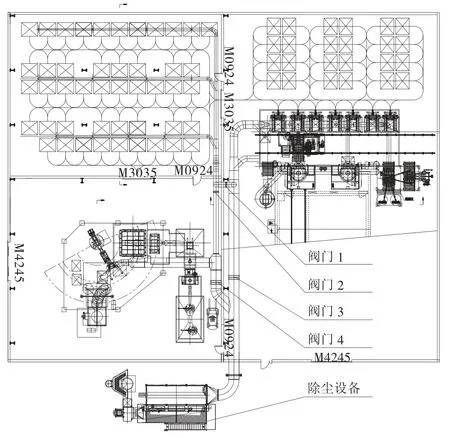

如图2 所示,设计了一套除尘设备,除尘管路通过阀门实现白班和夜班使用时切换。白班工作时,除尘设备启动,阀门1 和阀门3 关闭,阀门2 和阀门4 打开,对冷却区和砂处理区域除尘处理;夜班工作时,除尘设备启动,阀门2 和阀门4 关闭,阀门1 和阀门3 打开,对冷却区和熔炼浇注区域除尘处理。除尘设备采用变频控制设计,以满足各烟尘点和粉尘点的捕捉和收集的同时节约电能。

图2 除尘方案设计

根据烟尘/粉尘产生的具体工况和除尘方案设计,设计分配了如表2 所示的各除尘点的风量和风压。白班工作时,所需的总除尘风量为82 800 Am3/h;夜班工作时,所需的总除尘风量为84 500 Am3/h;电炉除尘所需的风压为1 500 Pa,远高于其他粉尘和烟尘收集点300 Pa 的风压要求。

3 各工部烟尘及粉尘收集方案设计

3.1 熔炼及浇注过程烟尘收集方案设计

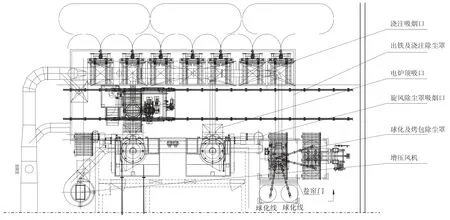

电炉除尘采用“旋风除尘罩+顶吸罩”的组合形式,旋风除尘罩可以确保电炉内超过90%的烟尘能够被及时有效的收集,顶吸罩可以确保电炉加料等工况下炉罩开启状态时未能及时被旋风除尘罩收集的烟尘的处理,以确保电炉烟尘收集达最佳状态。

扒渣、浇注等过程中铁水包内持续有烟尘溢出,因此,设计时考虑采用如图3 所示的大除尘罩,将炉前、浇注机、7 个浇注工位、扒渣工位等全部覆盖。

如图4 所示,球化和烤包做了封闭的除尘罩,确保球化和烤包过程中烟尘的完全收集;炉前设计出铁及浇注除尘罩,其上设六个吸烟口,吸烟口分别设置在炉顶、扒渣工位及浇注工位上方,以确保烟尘能够被快速收集,浇注机运行过程溢出的烟尘可在除尘罩内最终通过六个吸烟口收集。同时,除尘罩设计时只留了必要的物流进出位置,其余位置全部封闭,确保了收集罩内的烟尘可被100%收集。

由于旋风除尘罩所需风压(1 500 Pa)远大于主管路除尘风压(300 Pa),设计时增加了如图5 所示的增压风机,除尘运行时通过增压风机抽旋风除尘罩收集的烟尘抽进主除尘管路。

表1 各粉尘和烟尘收集点基本情况

图3 炉前除尘罩

3.2 冷却区除尘方案设计

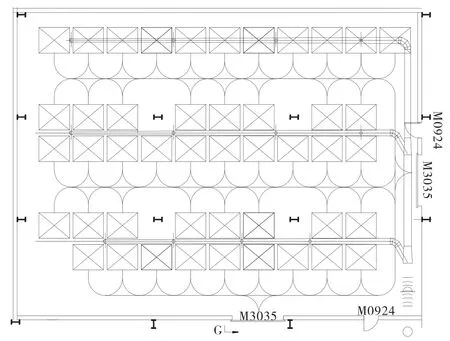

如图6 和图7 所示,将冷却区单独设计为封闭式的空间,由于转运是由AGV 进行,冷却区高度设计为4 m,吸尘管路沿着冷却芯包排列的方向布置,并预留多个吸尘点。冷却区为全封闭的空间,并无需人员进入。封闭且尽可能小的空间设计,确保了烟尘不外溢,所产生的烟尘全部在封闭的空间内并最终被100%收集处理,同时也降低了收集烟尘的风量,达到降低能耗的作用。

图4 炉前烟尘收集方案

表2 各除尘点风量及风压设计

图5 增压风机方案

3.3 落砂及砂处理除尘方案设计

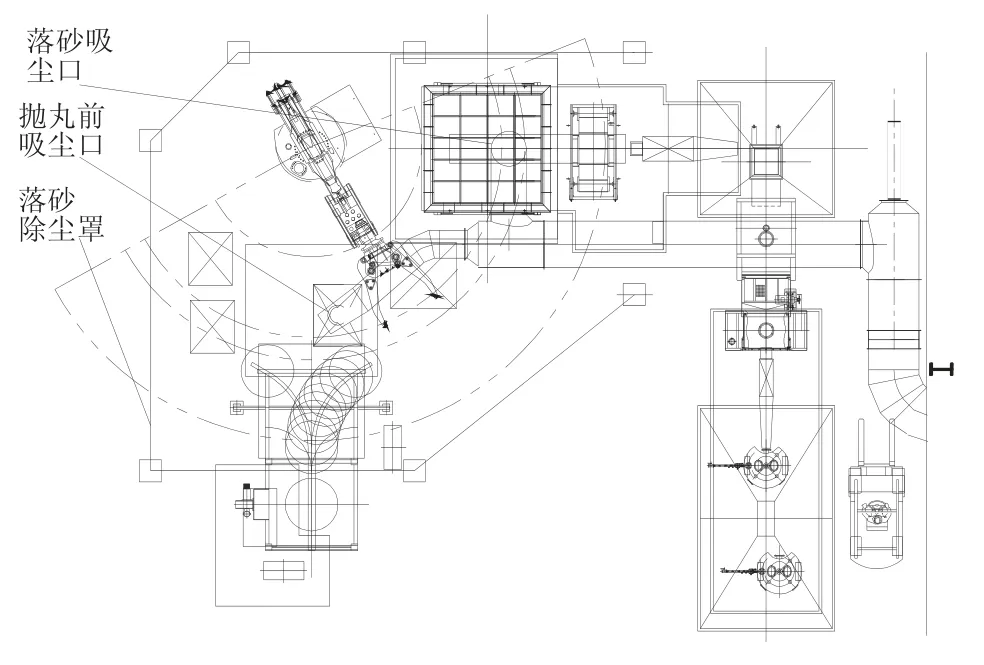

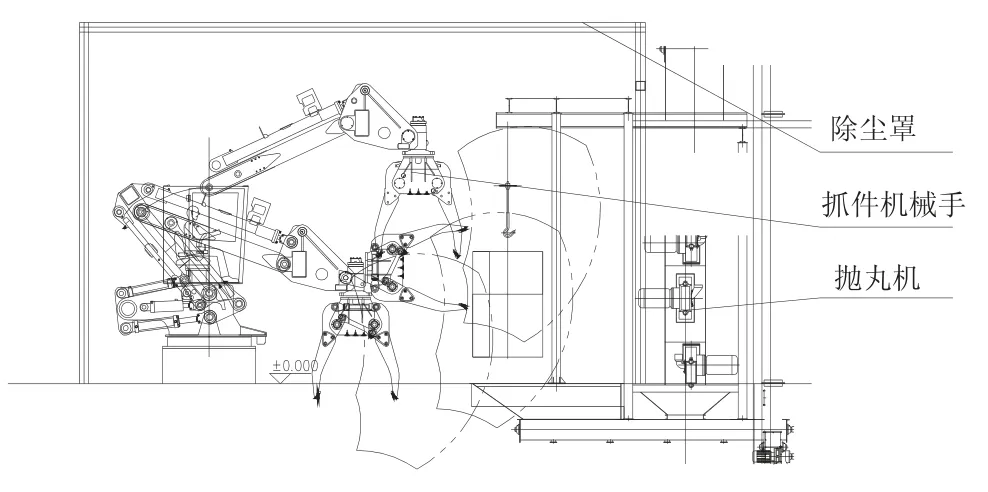

如图8 和图9 所示,将落砂机、抓件机械手、清理托盘和抛丸上下件区域都设计在除尘罩内,设置两个吸尘口,其中落砂吸尘口配置大风量,确保落砂机上方粉尘被及时有效收集。除尘罩四周除必要的通道外全部封闭,以确保粉尘能100%被收集。

砂处理提升机、破碎机、砂库等除尘和常规设计一样,在此不做详细介绍。

本除尘方案已在实际项目中投入使用,由一套除尘设备解决铸造工厂熔炼浇注、铸件冷却区及砂处理的除尘,效果良好。按照本方案的设计实施,各除尘点的粉尘捕捉和烟尘捕捉可以达到98%以上,做到不漏扬尘点和烟尘点,除尘的实际粉尘排放浓度≤5 mg/m2,远低于国家标准20 mg/m2.本项目可为相似工况下的铸造工厂除尘方案设计实施提供参考和借鉴。

图6 冷却区及除尘方案俯视图

图7 冷却区及除尘方案主视图

图8 落砂机砂处理除尘方案俯视图

图9 落砂机砂处理除尘方案主视图

4 总结

在环保要求和工作环境亟待改善的双重压力下,对铸造除尘的设计提出了更高的要求,做好除尘设备的选型和烟尘粉尘点的收集是除尘设计的重点。根据不同的使用工况,设计成本最优的方案,将对项目投资控制和运行维护费用的控制都有益。