掘进机溜槽组立专用工装设计

李建忠

摘 要:溜槽是第一运输机的重要组成部分,溜槽下料、组立、机加、装配质量的好坏直接影响到第一运输机的运输功能。文章通过设计溜槽组立专用工装,解决了无工装组立时存在的前、后溜槽底板不平问题,提高了溜槽组立加工效率,提高了产品合格率。该方法简单易操作,使用效果明显。

关键词:掘进机;溜槽;组立;专用工装

1 掘进机相关简介

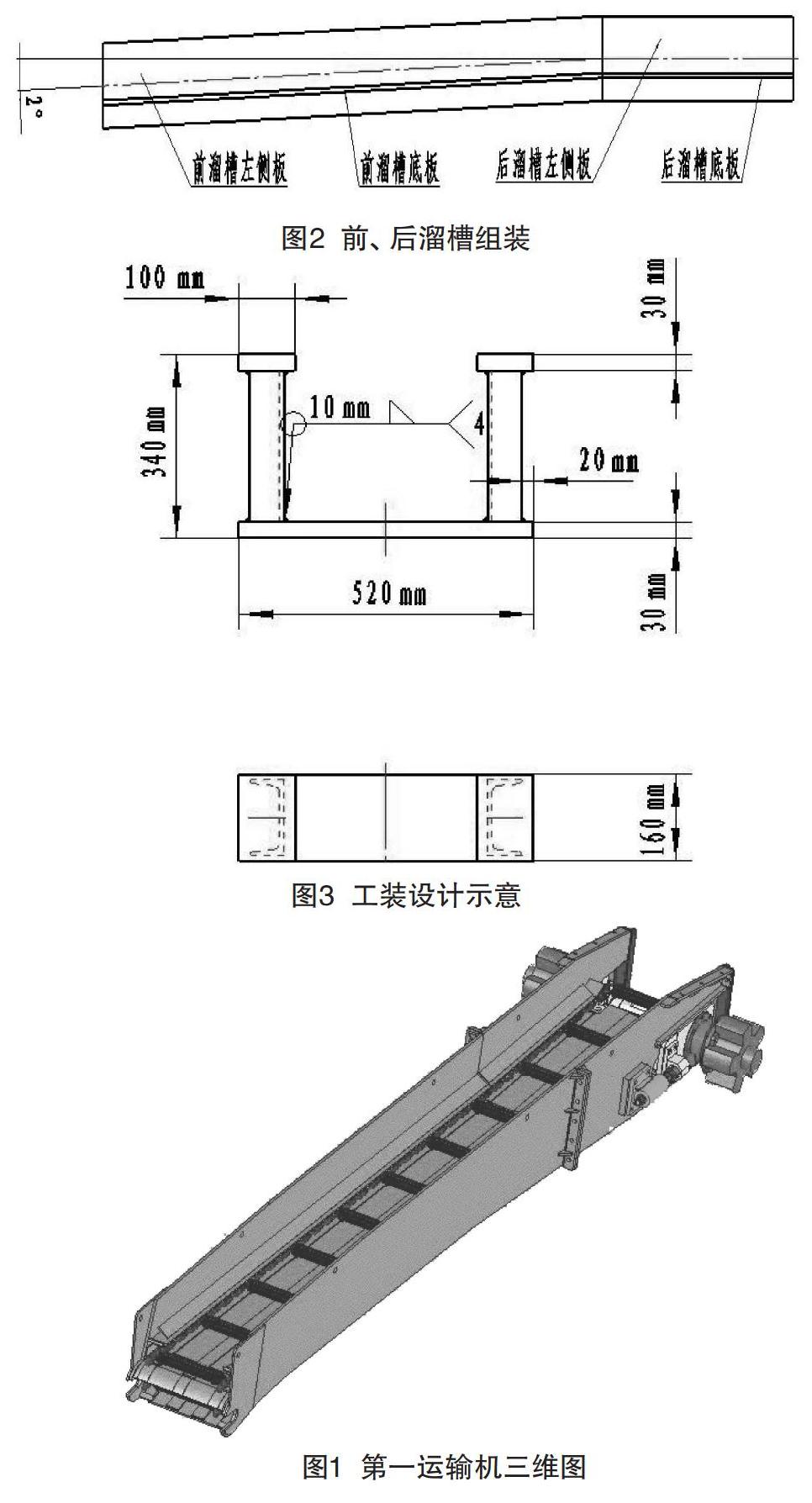

掘进机是用来掘进矿山隧道、工程隧道、城市地下工程的机械设备。掘进机必须同时具备截割破碎、装运、自行走功能,三者缺一不可。其中,第一运输机承担运输功能,由前、后溜槽、刮板链组件、驱动装置、张紧装置等组成。刮板链在驱动装置的驱动下,沿着溜槽实现运输功能。

前、后溜槽是第一运输机的重要组成部分。前、后溜槽下料、组立、机加、装配质量的好坏直接影响到第一运输机的运输功能,任一环节出现问题,都会直接影响生产进度。第一运输机三维图如图1所示。

在实际生产中发现,前、后溜槽组立时,存在前、后溜槽底板不平的现象;刮板链运行时,会出现卡阻、跳链、运输不畅等问题。

2 掘进机工作中出现问题的原因

前、后溜槽的左、右侧板均为长宽比大的长条板,下料时无法保证长度方向与宽度方向完全垂直,一旦有偏差,将导致前、后溜槽底板不平,刮板链运行时,造成卡阻、跳链、运输不畅等问题。例如:(1)前溜槽左侧板在下料时,由于累积误差,导致长边与宽边形成92°夹角;前溜槽底板组立时,按照左侧板一边为基准划线;前溜槽底板组立时,同样与前溜槽左侧板宽边形成了92°夹角。(2)后溜槽下料时,严格把控尺寸,后溜槽左侧板长边与宽边仍保持垂直。当前、后溜槽连接时,前、后溜槽底板形成了2°夹角,导致刮板链运行时,造成卡阻、跳链、运输不畅[1]。前、后溜槽组装如图2所示。

3 解决方案

现在的组立工艺是:前、后溜槽组立时,先将侧板平放于钳工平台,再以侧板边缘為基准划线,定位底板,由于侧板长宽比大,下料时无法完全保证长边与宽边垂直,最终导致前、后溜槽装配时,前、后溜槽底板不在同一平面,有台阶,造成卡阻、跳链、运输不畅[2]。

解决问题的方法是:改变组立工艺,将前、后溜槽同时组立,首先,保证前、后溜槽底板在同一平面;其次,以底板为基准,定位侧板,进行组立。改变组立工艺必须设计专用工装,具体设计方法如下。

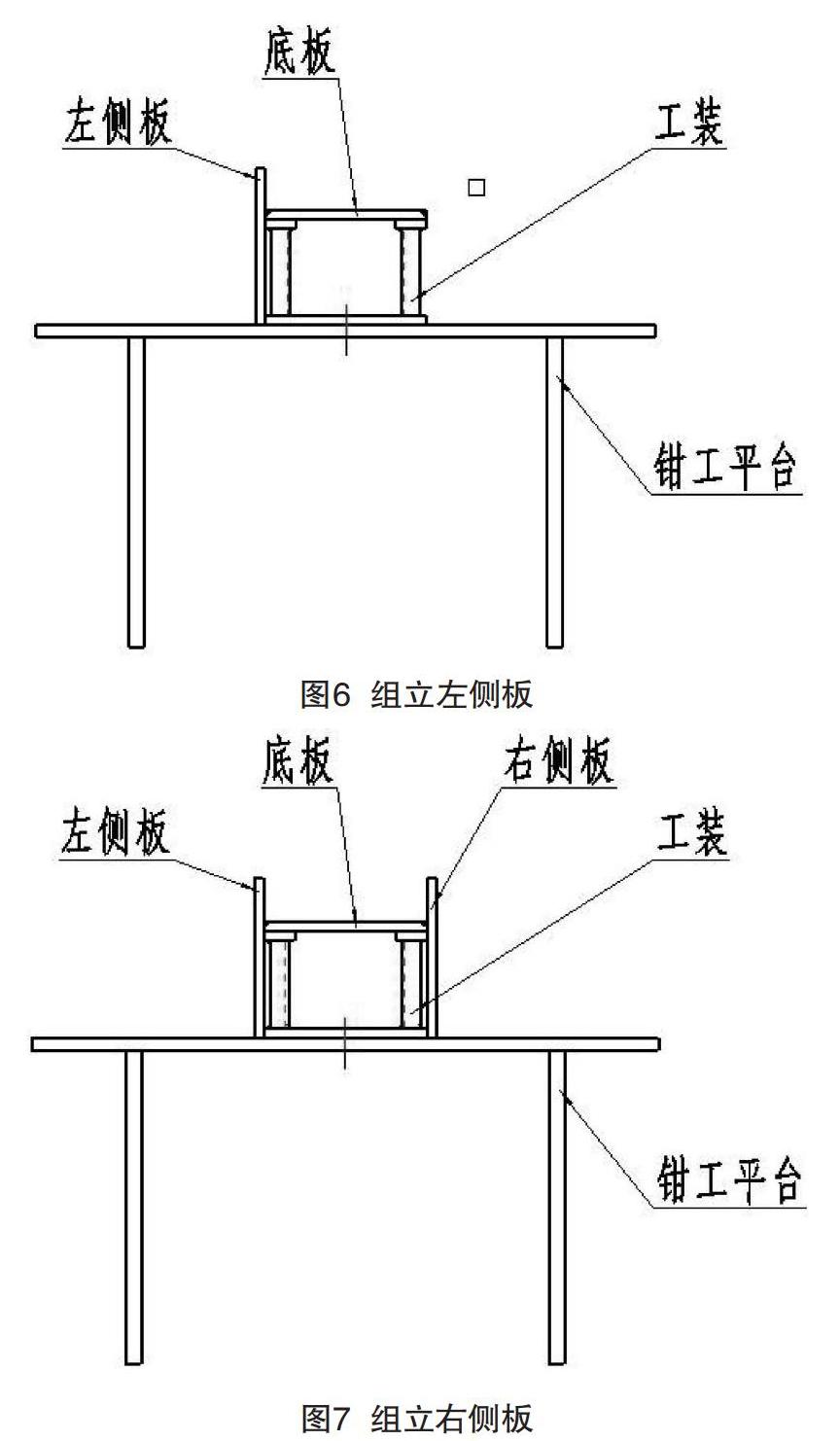

(1)设计原则:首先,保证底板水平,保证尺寸(340±1)mm;其次,保证两侧板之间的间距为540 mm;最后,保证前、后底板接缝处处于同一水平面。

(2)专用工装设计的示意如图3所示。

(3)倒立组装的前、后溜槽组立方法为:

首先,将工装放置于钳工平台上,各工装中心线与钳工平台中心线对齐,按照两两相距640 mm的间隙布置[3](见图4)。

其次,将前、后溜槽底板分别放置于工装上,保证底板两侧边缘和工装两侧对齐,前、后溜槽底板接缝处对齐(见图5)。

再次,组立前溜槽左侧板,将左侧板垂直于底板放置,靠齐工装,并保证前后方向与底板对齐(见图6)。

从次,组立右侧板,同样,和底板对齐(见图7)。

此外,根据图纸要求分别组立后溜槽左、右侧板,注意保证两侧叉口处于同一高度。

最后,微微调整侧板及底板位置,保证前、后溜槽左、右侧板均垂直于钳工平台,保证两侧前叉口处于同一高度;保证驱动架安装处两侧后叉口处于同一高度。

4 结语

溜槽是第一运输机的重要组成部分,溜槽下料、组立、机加、装配质量的好坏直接影响到第一运输机的运输功能。本文通过设计溜槽组立专用工装,解决了无工装组立时存在的前、后溜槽底板不平问题,提高了溜槽组立加工效率,提高了产品合格率。

[参考文献]

[1]唐元宁,唐经世.掘进机与盾构机[M].北京:中国铁道出版社,2010.

[2]赵忠刚.铣削刮板机溜槽槽帮的装夹工装的设计与应用[J].科技视界,2014(31):96.

[3]成大先.机械设计手册[M].5版.北京:化学工业出版社,2010.