直升机模拟器飞控反驱功能设计与实现

周 攀,谢国富,王 强

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

现代高新技术的发展促进了飞行训练手段的不断进步和更新,飞行训练模拟器在民用及军事领域均得到广泛使用,因其成本低、安全性好等优越性而受到世界各国的高度重视。飞行训练模拟器不仅是培训飞行员的重要装备,而且是新机种研制及原理验证、飞行故障诊断的重要工具。一般地,直升机模拟器包括模拟座舱、视景系统、运动系统、操纵负荷系统、音响系统、管理系统等分系统,这些分系统分别实现模拟器的不同功能,相互之间交联耦合,共同完成模拟器的仿真训练任务[1]。其中,操纵负荷系统作为直升机模拟器中唯一与飞行员具有直接交互关系的系统,其功能的好坏直接影响到飞行员对模拟器使用情况的评价,而要提高操纵负荷系统的仿真度,对飞控反驱功能的仿真实现就必不可少。

1 操纵负荷系统基本工作原理

操纵负荷系统是直升机模拟器的重要组成部分,主要模拟直升机操纵机构的动静态特性功能,包括周期变距杆、总距杆和脚蹬等四个通道正常/故障状态下的静态操纵杆力、行程模拟以及动态特性模拟。操纵负荷系统的仿真效果直接影响飞行员的训练以及对飞行模拟器飞行品质的评价。如果操纵感觉逼真,飞行员在训练中完成各种任务时就能够积累正确的飞行经验,在工程研究中也就能够正确地评价被仿真飞机的飞行品质,否则,飞行员训练时将得到负面的训练效果甚至是错误的结论。因此,研制高性能、高逼真度、高可靠性的操纵负荷系统是研制高性能飞行模拟器的基础[2]。

2000年以前,大多数模拟器使用液压执行机构作为控制载荷,通过计算机驱动液压执行机构来完成操纵负荷系统功能模拟。液压执行机构对基本力感及位移特性的仿真效果优异,但是往往过于庞大且成本高昂,难以在高等级模拟器中使用。2000年以后,随着电动机技术的发展,在每个通道上使用一个电动机就可以实现对控制载荷的驱动。由于结构简单且性能优良等天然优势,电动执行机构逐渐替代了传统液压执行机构作为直升机模拟器的操纵负荷系统实现方式。目前国内直升机模拟器操纵负荷系统主要由控制和采集计算机、电动执行机构、电动伺服控制驱动箱、信号分配箱和脚踏板刹车力感仿真机构组成。机械安装图及系统结构图如图1所示。采集计算机和电动伺服控制驱动箱、信号分配箱及执行机构之间的关联关系如图2系统结构图所示。

图1 操纵负荷系统机械安装示意图

图2 操纵负荷控制系统结构图

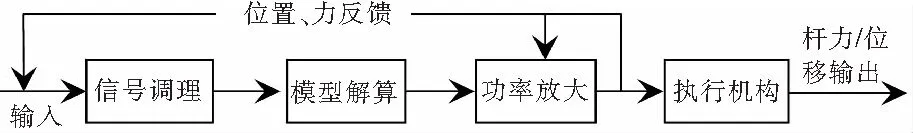

在飞行仿真过程中,飞行员通过座舱操纵产生输入,输入信号通过在操纵模型中高速运行的计算模型(迭代频率≥1000Hz)分析计算后输出控制信号,经功率放大器放大后对执行机构产生控制输出;测量装置采集输出力、速度、位移信号反馈给操纵模型进行比较修正。操纵负荷系统基本工作原理流程如图3所示。

图3 操纵负荷系统原理流程

2 飞控反驱功能的设计与实现

飞控反驱功能主要用于稳定和控制直升机的飞行姿态和航迹运动。为了提高模拟器仿真的逼真度,在高等级直升机模拟器中需要仿真直升机的飞控反驱功能。以某型直升机模拟器为例,所模拟的飞控反驱功能包括反驱功能模拟、接触杆功能模拟、总距保安/最小高度保安模拟等。下面重点介绍该部分功能的设计与实现。

2.1 反驱功能模拟

直升机接通飞控反驱后,舵机控制四个通道的操纵面转动,以达到稳定和控制飞机姿态及航迹运动的功能。在直升机模拟器中,飞控反驱功能由操纵负荷系统中的电动执行机构实现。

操纵负荷系统实时接收飞行动力学仿真系统(含飞控系统仿真模块)解算的位置驱动信号,操纵模型根据输入信号进行数据处理及模型解算,模型输出经D/A转换,控制伺服控制器驱动直流力矩测速机组,经传动机构将位移及杆力加到周期变距杆、总距杆和脚蹬上;同时,位移传感器、速度传感器、拉压力传感器将周期变距杆、总距杆和脚蹬的位移、速度、拉压力等参数经A/D转换反馈给操纵模型和伺服控制器,操纵模型将反馈数据与操纵负荷系统模型解算数据比较,输出误差信号,控制力矩电机,以修正杆力或杆位移的大小。反驱功能基本实现原理如下图4所示:

图4 反驱功能基本原理

反驱功能模拟需要解决的关键技术是模拟器飞控反驱速度与直升机飞控系统反驱速度的匹配。直升机飞控系统输出的是电压信号,所以通过改变电压信号值来控制舵机从而实现飞控反驱控制[3]。一定范围内,电压值越大,反驱速度越快。在模拟器中,由于没有舵机,所有反驱功能都由直流力矩电机实现,因此将电压信号转换为模型可以识别的模拟信号至关重要。转换系数根据电机特性差异有所不同,需要根据不同电压输出建立转换系数模型。同时,在反驱过程中,直升机飞控系统会输出不同的反驱速度到直流力矩电机,为了解决飞控反驱过程中飞控系统输出的反驱速度从正向速度突然跳向负向速度而导致的卡滞问题,需在数据输入端做数据缓冲处理,即每次有突变时需在中间做插零处理,保证反驱速度的平稳过渡。

设计过程中遇到的问题:采用位置环控制时,系统的配平速度不均匀,配平响应滞后;采用速度环控制时,配平速度慢时可以保持匀速运动,不会发生跳动现象,但将配平速率调大时,会产生跳杆现象。

解决上述问题采用了速度环和位置环共同控制的方法。飞控驱动模型处理飞行动力学仿真系统发出的位置/速度控制信号,通过位置/速度信号来控制操纵杆运动到指令位置。模快采用PID控制算法,计算当前误差值与实际误差值进行比较,通过测试设定微分项和积分项,实现位置驱动和速度驱动控制。其中速度信号控制精度误差小于0.03,位置信号控制精度误差小于0.1°。通过测试发现,前段模块中求平均速度的时间周期长,计算100ms内的平均速度值,通过测试将平均速度时间周期设置为25ms,并修改PID控制算法中的比例系数和积分系数。其中比例项参数设置过大容易发散掉,积分项参数设置过大步长变小,微分项设置过大容易产生运动过程中的超调[3],位置环判断当前位置是否到达目标位置,使程序跳出速度控制环路。调试最后实现接收控制速度达到0~4.5°/s的匀速配平速度,并且不会产生跳杆现象。其中,PID算法的离散公式一般如式(1)所示。

Kd×[e(k)-e(k-1) ]

(1)

在操纵负荷系统模型中使用的位置式PID控制伪代码为:

rbd_error_v[i] = palldata->m_data.chnl_i[i].fExDrV +g_nED[i]*qdzl_aveVc[i];

rbd_error_c[i] += rbd_error_v[i];

rbd_p_ut[i] = fKp[i]*rbd_error_v[i]+fKi[i]*rbd_error_c[i]+ fKd[i]*(rbd_error_v[i] - rbd_error_old_v[i]);

rbd_error_old_v[i] = rbd_error_v[i];

其中,fKp[i]参数控制的是四个通道的速度误差,fKi[i]参数控制的是四个通道的误差累积,fKd[i]参数控制的是四个通道的误差偏差量,经迭代测试,确定四个通道的最优PID参数。本文选取总距通道作为示例,测试反驱效果。

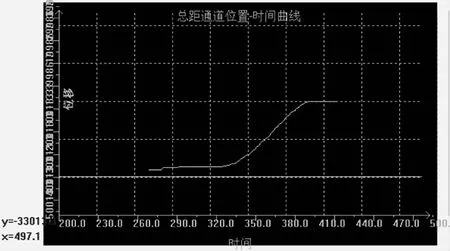

总距通道配平位置-时间曲线如5所示。

图5 总距通道配平时间-位置曲线图

总距通道由于杆自重的原因,飞控反驱实现起来最为复杂。本文选取总距通道飞控反驱过程中的位置时间曲线图,系统的配平速度均匀,无配平响应滞后或跳动现象发生,可以满足模拟器工程使用要求。

2.2 接触杆功能模拟

直升机接通飞控反驱后,遇到强力操纵时接触杆断开,舵机自动退出控制状态,将操纵机构的控制权交给飞行员。在直升机模拟器操纵负荷系统中,要模拟同样的接触杆功能,以完全仿真机上的飞控接通/断开状态。接触杆功能模拟主要难点在两个:一是将传感器信号转换为杆头的力信号;二是根据力信号进行接触杆接通/断开功能模拟。

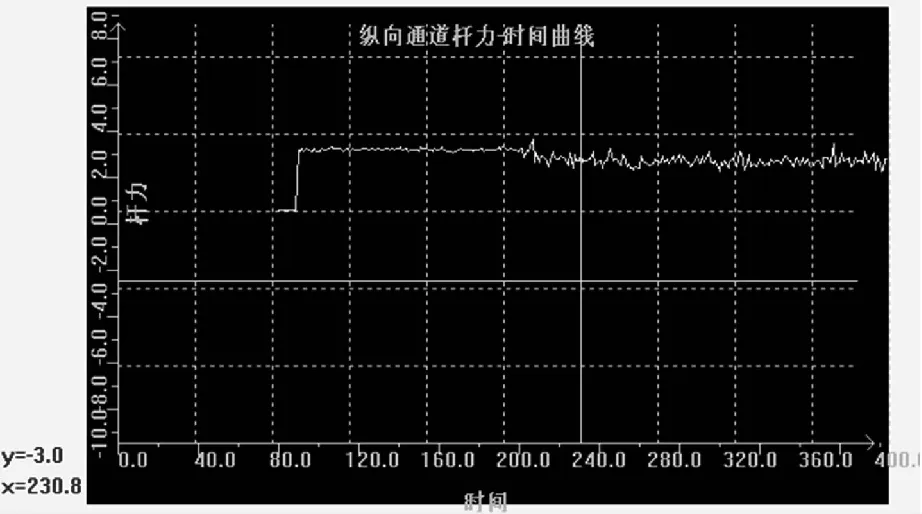

模拟器操纵负荷系统通过改变直流力矩电压输出实现载荷控制,在直流力矩电机前段安装力传感器,根据实时监控力传感器值来实现对直流力矩电机的闭环控制。对于接触杆功能模拟模块,需要将力传感器信号转换为杆头的力信号值。下面以纵向通道为例,简单讲述杆头力信号转换方法。

纵向操纵杆初始位置不同导致重量变化,对纵向通道力传感器的初始信号输出影响较大,因此在模型解算前需要确定传感器的初始位置。模型基本解算周期为10ms,经测试,选取程序运行后第100桢数据作为力传感器初始值,以此为基础进行下一步解算工作。测试的力传感器值即可以作为传递至杆头位置的力信号值,也可以作为直流力矩电机摇臂端的力反馈值。

初始传感器值确定后,需要将电机输出力与杆头力信号做转换。首先要确定力传感器端到杆头位置的传动比,可根据机械结构分析计算出大概传动比范围,然后调整电机输出力,通过等比原理解算出具体的准确的传动比。在传动比确定后,需要建立当前型号直流力矩电机的力电压比模型。力电压比,即电机输出电压转换为力的比值,在超过一定范围后,力电压比呈非线性变化,因此需要调整电机输出电压,测试出不同范围内的电机力电压比曲线[4]。

力信号转换非常重要,操纵负荷系统的所有模型(含接触杆接通/断开模型)都是基于精准的传动比和电机力电压比建立的。

现场四通道供电调试时,发现给电机供电处于启动状态时会对传感器采集信号产生干扰,从而对采集到的模拟信号值有影响。如图6所示,将前20s时间内电机未供电时采集到的纵向通道传感器模拟信号值与电机供电后采集到的模拟信号值进行对比,可以观察到当电机开启后,采集到的模拟信号有了很大的波动,由此可证明电机供电运行时会对传感器采集信号产生很大干扰。测量电机对力传感器信号干扰如图6所示。

图6 1电机对力传感器信号干扰图

为了解决干扰问题,通过创建一个缓存区,将采样到的数据先放到缓存区中,再将缓存区中的数据求取平均值[5]。设定每个缓存区只存储30个数据,当缓存区数据大于30个时,将最先进入的数据移除,再将新测数据放在数据的最后,这样既不影响到系统运行的实时性能,也不会因为干扰信号对系统产生过大的影响,使采样数据更加准确。信号处理后电机对力传感器干扰图如图7所示。

直升机上,接触杆是飞控系统的重要装置,舵机通过接触杆断开与否判断是否接入强力操纵模式,断开飞控装置。在直升机模拟器中,接触杆功能由操纵负荷系统来判断实现。在手上操纵力测试准确的基础上,接触杆判断相对简单。判断手上操纵力与机上断开接触点需要加载驾驶杆上的最小作用力,如果手上操纵力大于接触杆断开最小作用力,则发出接触杆断开信号,同时控制模型进入接触杆断开模式[4]。参照机上状态,可以将接触杆断开状态当作飞控反驱速度为零处理。

图7 处理后电机对力传感器干扰图

2.3 总距保安功能模拟

8度总距保安装置是某型机飞控系统的组成部件之一,在直升机作无线电高度保持或多普勒悬停保持时,8度总距保安装置保证总距不低于保安桨距角(对总距范围是6°~21°的直升机,保安桨距角为8°~8.5°;对总距范围是1°~17°的直升机,保安桨距角为4°~4.5°),以确保直升机的安全。对于某直升机飞行训练模拟器,为了提高仿真的逼真度,需要增加总距保安功能模拟。总距保安信号由模拟器飞控模块发出,由操纵负荷系统实现。操纵负荷系统在接到总距保安信号后,需保证此时总距杆处于半向锁死状态,即只能向上提拉总距,不能向下压总距,至一定操纵量后,接收飞控系统信号,解除总距保安状态,总距杆处于自由状态。基本原理图如图8所示。

图8 总距保安实现基本流程

要解决的关键技术是总距杆单向锁定模式模拟。

为了实现总距杆单向锁定功能,需要利用锁定模式状态。锁定模式的基本功能是将操纵机构锁定在当前位置,实现原理相对简单:根据手上操纵力,经过模型解算控制直流力矩电机输出,在电机最大输出力(即门限力)范围内,电机输出力随手上操纵力变大而增加,以保证无论有多大的外力干扰,操纵机构对应通道的电机都能输出抵消的力,以达到锁定当前位置的目的。

设计过程中遇到的问题:总距杆在锁定模式下,用门限力以下的力可以拉动总距杆,其他三个通道都可以在门限力范围内被锁定。经分析,由于周期杆和脚蹬受自身重力影响小,总距杆在电机不输出力时,由于自身的重力而始终处在最下端位置上。因此在总距的锁定模块中,将杆系的自身重力影响加到模型中,使电机输出力与操纵力及重力关系平衡,将总距杆锁定在当前位置,不会产生位移,达到锁定功能。

3 结束语

飞控反驱功能是高等级直升机模拟器需要模拟的重要功能。本文从原理及实现的角度简单介绍了某型直升机模拟器操纵负荷系统中飞控功能的设计与实现,同时针对研制过程中遇到或解决的关键技术问题进行了简要的分析和总结。该技术已经应用在某型直升机飞行训练模拟器中,且随模拟器通过GJB5449直升机模拟器C等级鉴定测试,可作为参考应用于其它型号模拟器中。