穿轮配重轻型跑车及其轻量化设计

周成军, 刘富万, 周新年, 巫志龙, 吴传宇, 黄珍珍

(福建农林大学交通与土木工程学院,福建 福州 350002)

近年来,由于我国森林资源减少,可采森林资源缺乏,导致采集木材方式发生了很大转变,由过去的高强度采伐和同一区域大量集材转变为小面积采伐和选择性绞集木材[1-3].由于木材采集方式的转变,尤其在我国山地林区,传统的大中型索道技术装备由于价格昂贵、安装转移难度大,已不再适应这种集运材作业方式.轻型索道具有便于拆装、操作易上手和对场地的适应性强等特点,适用于现阶段分散化的作业形式.因此,研发和推广轻型索道技术是解决问题的关键,而轻型索道技术研发的关键是技术装备的开发与研究.

林业装备的轻型化与便捷化是林业研究人员不断追求的目标,但在以往研究中,对索道技术装备之一的跑车的研究处于停滞不前的状态[4-8].本研究针对轻型集材索道设计穿轮配重轻型跑车,旨在为轻型索道技术的研发提供依据.

1 跑车结构设计与工作原理

1.1 设计要求

为了适应森林资源条件的转变[9],在满足跑车正常工作的前提下,为了达到布置位置合理紧凑、工作稳定、减小跑车整体体积,以及为维修人员提供适当修理空间[10]等目的,跑车的设计要求为:

(1)适应轻型索道技术装备发展的需要;(2)跑车各零部件布置及配合关系恰当;(3)跑车的工作性能稳定.

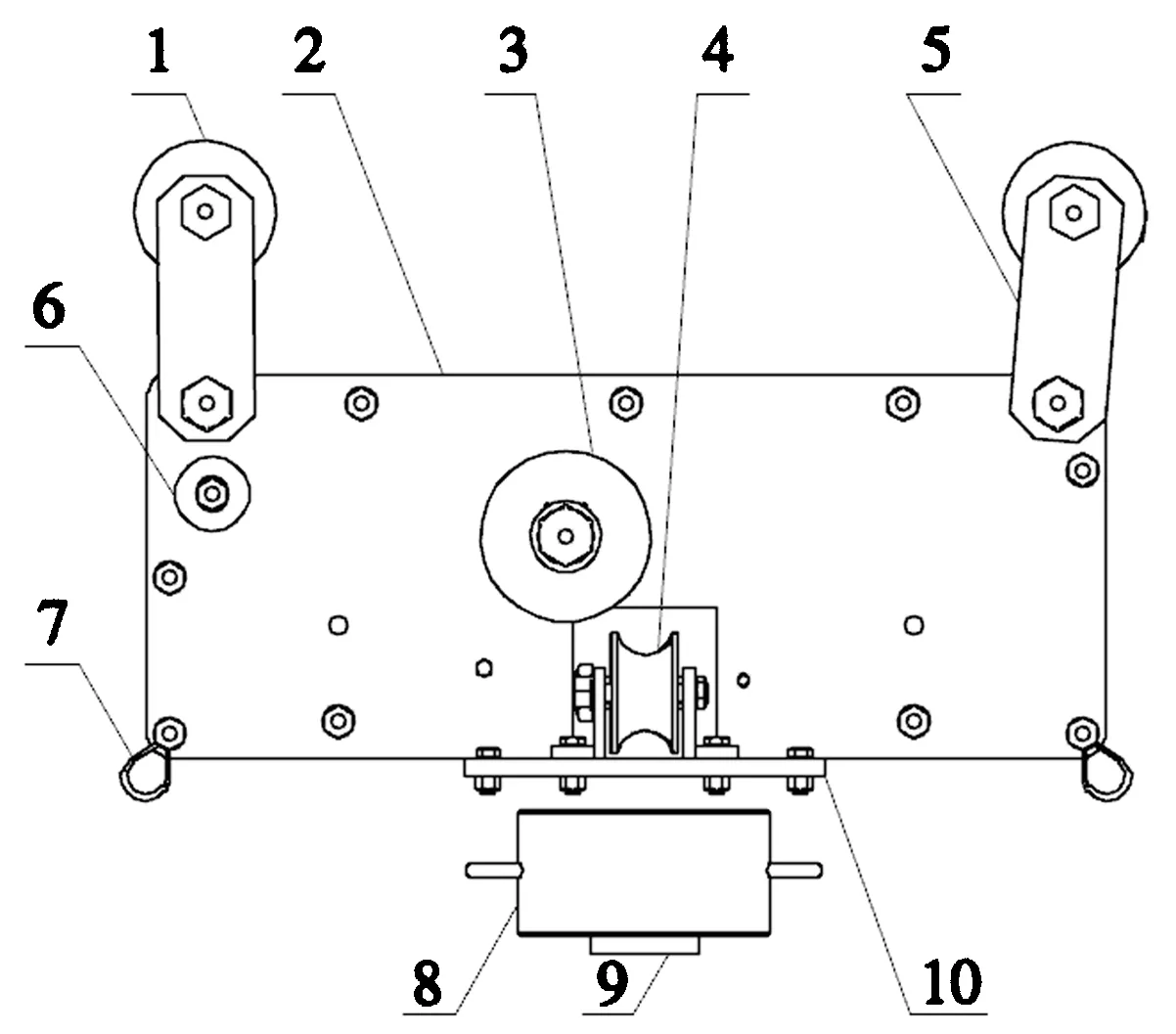

1.行走轮;2.挡板;3.内滑轮;4.侧向导向滑轮;5.行走轮支架;6.内导向滑轮;7.吊耳;8.配重块;9.挡块;10.底座.图1 穿轮配重轻型跑车结构示意图Fig.1 Schematic diagram of the portable carriage with balanced weight

1.2 结构设计

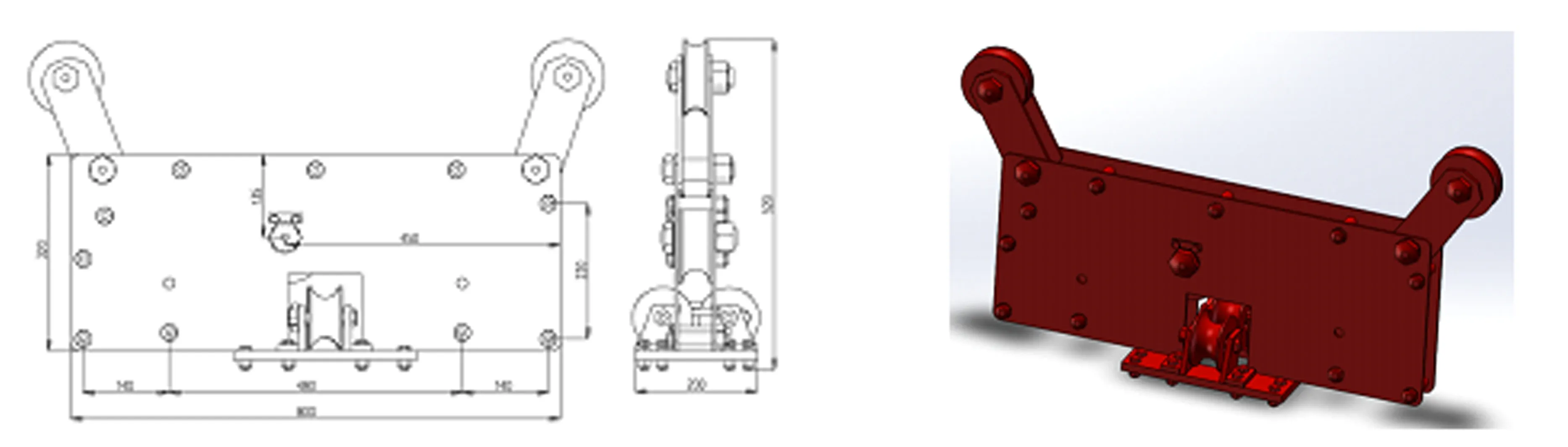

穿轮配重轻型跑车在模块化设计时分为四大机构,即行走机构、止动机构、起升机构和托挂机构.行走机构的主要功能是支承跑车自重以及载物吊钩上木材的重量,跑车上不设止动器,跑车止动由索道索系完成.起升机构和托挂机构由起重索和载物吊钩组成,通过绞盘机卷筒对起重索的控制来实现集运材过程中木材的托挂.结构示意图见图1,装配图见图2.利用SolidWorks建立穿轮配重轻型跑车的三维模型(图3).

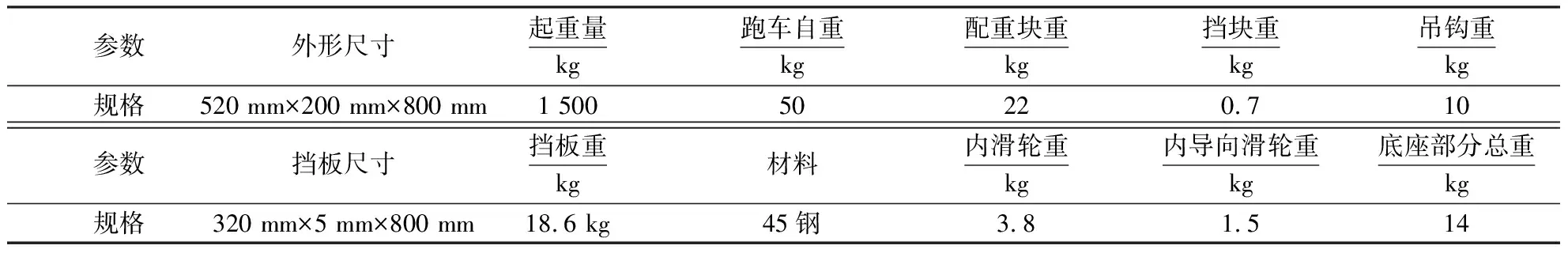

穿轮配重轻型跑车的体积和质量较传统跑车有所减小,其整体尺寸为520 mm×200 mm×800 mm,整机质量仅为50 kg,便于在偏远的山地林区转移、携带,设计参数见表1.穿轮配重轻型跑车样机如图4所示.

图2 穿轮配重轻型跑车装配图

Fig.2 Assembly drawing of the portable carriage with balanced weight

图3 穿轮配重轻型跑车三维模型

Fig.3 3D model of the portable carriage with balanced weight

表1 跑车设计参数 Table 1 Design parameters of the portable carriage

1.3 工作原理

图4 穿轮配重轻型跑车样机Fig.4 Prototype of a portable carriage with balanced weight

穿轮配重轻型跑车在集材作业时,由绞盘机控制牵引索牵引上行到达集材点,并通过绞盘机控制牵引索实现跑车在集材点上空的制动.当跑车固定于集材点上空时,为减轻作业人员的劳动强度,提高作业效率,跑车设有配重块和挡块;集材作业时,利用配重块的自重实现自动落钩.落钩期间,起重索由内导向滑轮、内滑轮和侧向导向滑轮导向和支承;载物吊钩落地后,捆挂木材时配重块置于原地,作业人员无需拉动质量大的配重块,仅需拉动吊钩和挡块牵引钢丝绳即可进行侧向集材;起重索侧向拖曳木材时,一对前后对称布置的侧向导向滑轮,起导向和减小阻力的作用.木材捆挂完成后,由绞盘机卷筒控制张紧起重索,牵引载物吊钩、挡块及木材回到集材点上空;挡块在起重索作用下推动配重块一同上升,完成起吊作业.随后绞盘机控制牵引索牵引跑车进行集材作业.到达卸材点时,绞盘机手控制牵引索迫使跑车停止运行,完成落钩、卸材、起钩与回空等工作.前后对称布置的挡板与跑车的四大机构合理配合,行走机构对称布置于挡板上方,有利于行走轮轮压均匀分布在承载索上,保证跑车工作平稳.

2 轻量化设计方法

由于前后两块挡板总重18.6 kg,约占跑车整机重量的37%,而挡板在跑车结构中起固定、支承和安装零部件的作用,故在满足挡板正常工作所需强度和刚度要求的前提下,基于Hyperworks,建立跑车挡板的有限元模型,对其进行静力学分析和优化设计,以达到跑车整机体积最小化、质量最轻化的目标,完成跑车轻量化设计.

2.1 有限元模型的建立

图5 挡板简化模型Fig.5 Simplified model of the carriage baffle

图6 跑车挡板有限元模型Fig.6 Finite element model of carriage baffle

2.1.1 单元网格的划分 建立挡板的有限元模型并进行简化处理,结果如图5所示.挡板尺寸为320 mm×5 mm×800 mm,其宽厚比大于20,故选用壳单元进行网格划分[11].设置网格单元尺寸5 mm,网格为混合型,由于挡板在跑车结构中是前后对称布置的两块钢板,故通过镜像生成另一块挡板模型.

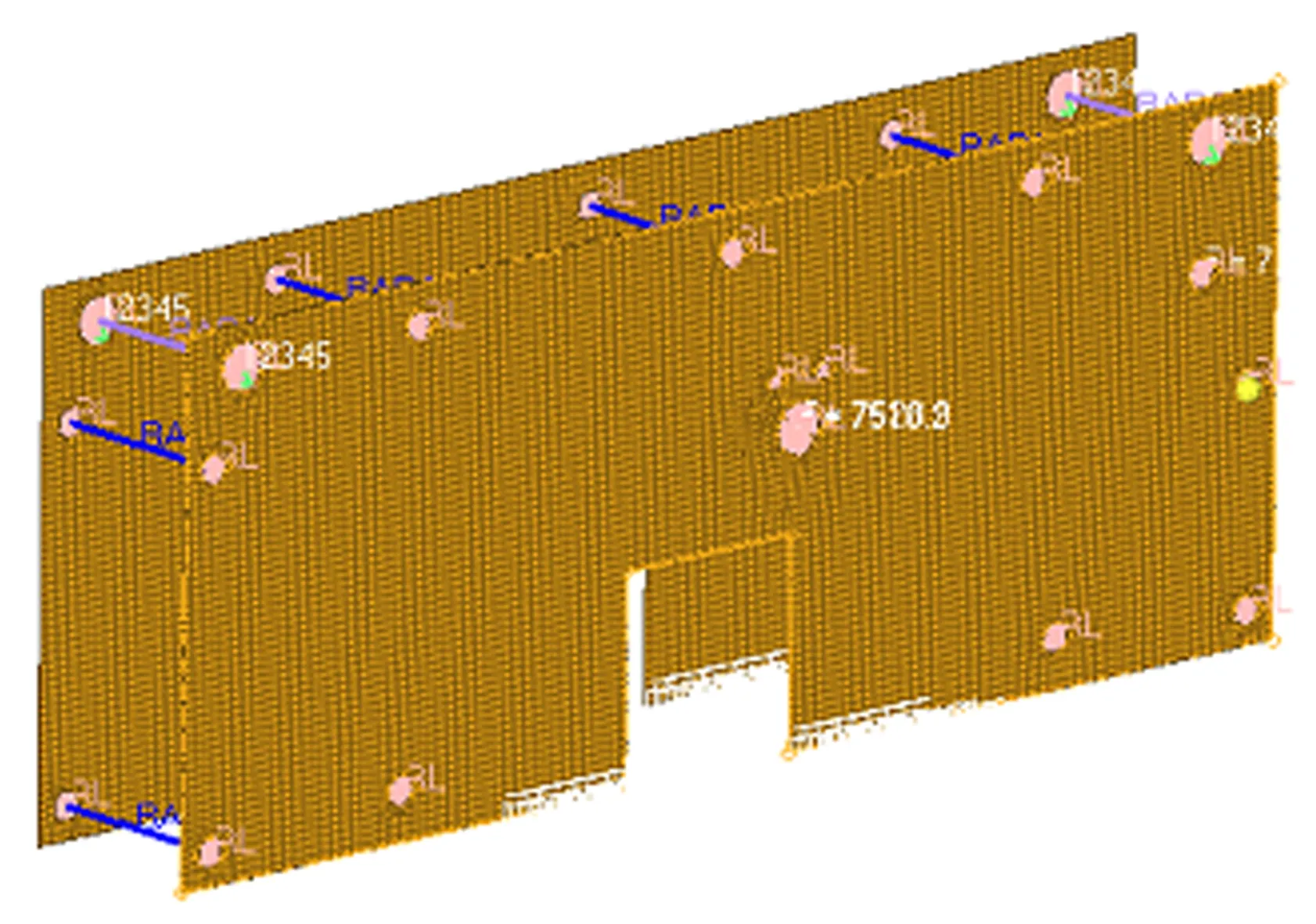

穿轮配重轻型跑车的挡板是固定、支承和安装跑车其余零部件的重要结构,挡板上设有较多固定定滑轮、连接行走轮以及固定挡板自身位置的螺栓,在有限元建模过程中,采用刚性连接单元(RBE2)和梁单元(Cbeam)模拟挡板间的螺栓连接.挡板有限元模型如图6所示,模型中单元数为19 145,节点数为19 704.建立材料属性并赋予相应的2D单元和1D单元,材料属性信息[12]见表2.定义挡板有限元模型的壳单元网格厚度t=5 mm.

2.1.2 边界条件的创建 挡板受自身重力和外界载荷的作用,在创建载荷工况时考虑自重和外界施加的载荷,建立GRAV和Force两个卡片,并将自重载荷和外载荷移至相应的卡片中[13].

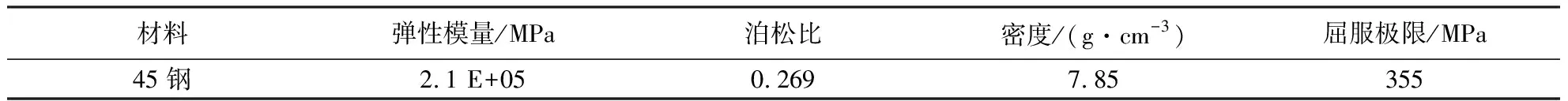

表2 材料属性Table 2 Material property description

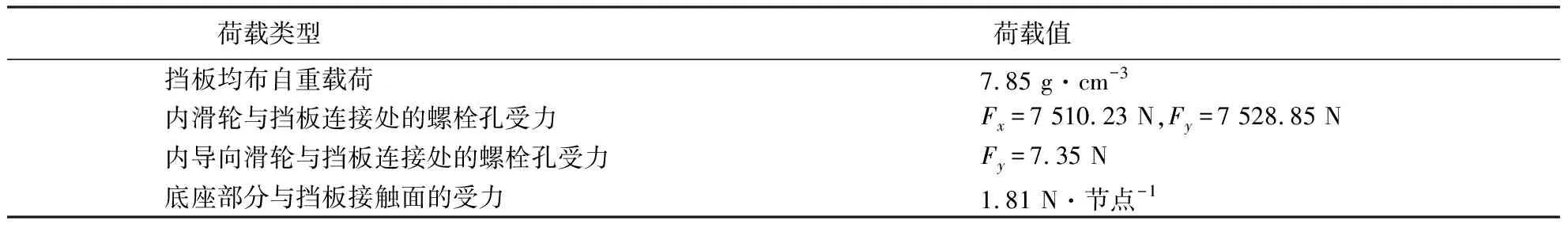

(1)挡板自重载荷:挡板材料为45钢,在Hypermesh软件中,通过定义材料密度(7.85 g·cm-3)、挡板厚度(5 mm)及重力加速度(9.81 m·s-2),施加重力载荷.

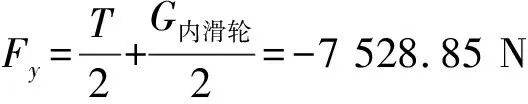

(2)内滑轮与挡板连接处的螺栓孔受力:由于起重索与内滑轮接触,故作用于螺栓孔中心的力包括内滑轮自重和起重索上的拉力.

内滑轮自重作用于圆心,竖直向下:G内滑轮=m×g=37.24 N

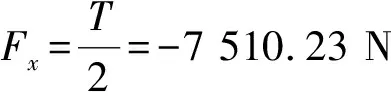

起重索拉力:T=(m吊物+m吊钩+m配重块+m挡块)g=15 020.46 N

图7 内滑轮与挡板连接处受力简图Fig.7 Force diagram of the connection between inner pulley and baffle

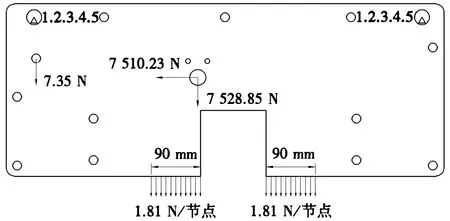

起重索拉力与内滑轮重力叠加后,一块挡板上螺栓孔圆心处受力,如图7所示.

(3)内导向滑轮与挡板连接处的螺栓孔受力:内导向滑轮与挡板连接处的螺栓孔中心只受内导向滑轮自重的作用,与内导向滑轮接触的起重索水平相切于圆周线,故对内导向滑轮不产生力的作用.

(4)底座部分与挡板接触面的受力:底座部分总重:

G底座部分=(m侧向导向轮+m底座+m小连接板+m大连接板+m斜板)g

=137.2 N

以均布荷载布置于底座部分与挡板接触面上,接触面上的节点数为38,每个节点受力q=1.84 N.

2.1.3 约束条件的确定 实际工况下,挡板可绕螺栓轴转动,故只限制5个方向的自由度,即限制沿X、Y、Z轴方向平移的自由度和绕X、Y轴方向转动的自由度.

挡板所受载荷类型及大小见表3,具体的载荷施加情况如图8所示.

表3 挡板载荷施加情况Table 3 Load description of the baffle

图8 挡板受力图Fig.8 Force diagram of the baffle

2.2 有限元模型的求解

通过Radioss求解器对挡板有限元模型进行计算,根据计算结果,查看应力及位移云图,判断挡板在工作时材料受力是否满足强度与刚度要求[14],由此,对挡板进行轻量化设计.

2.3 挡板尺寸的优化

选用尺寸优化方法,在满足强度和刚度要求的前提下,通过改变壳单元的厚度来实现挡板的尺寸优化,利用OptiStruct完成优化计算,实现轻量化设计.

设计变量:定义挡板厚度初始值为5 mm,最大值为5 mm,最小值为1 mm.目标函数的定义以体积最小化为目的.约束条件:设置应力约束,定义最大应力上限为142 MPa.

3 结果与分析

3.1 优化前挡板应力及位移情况

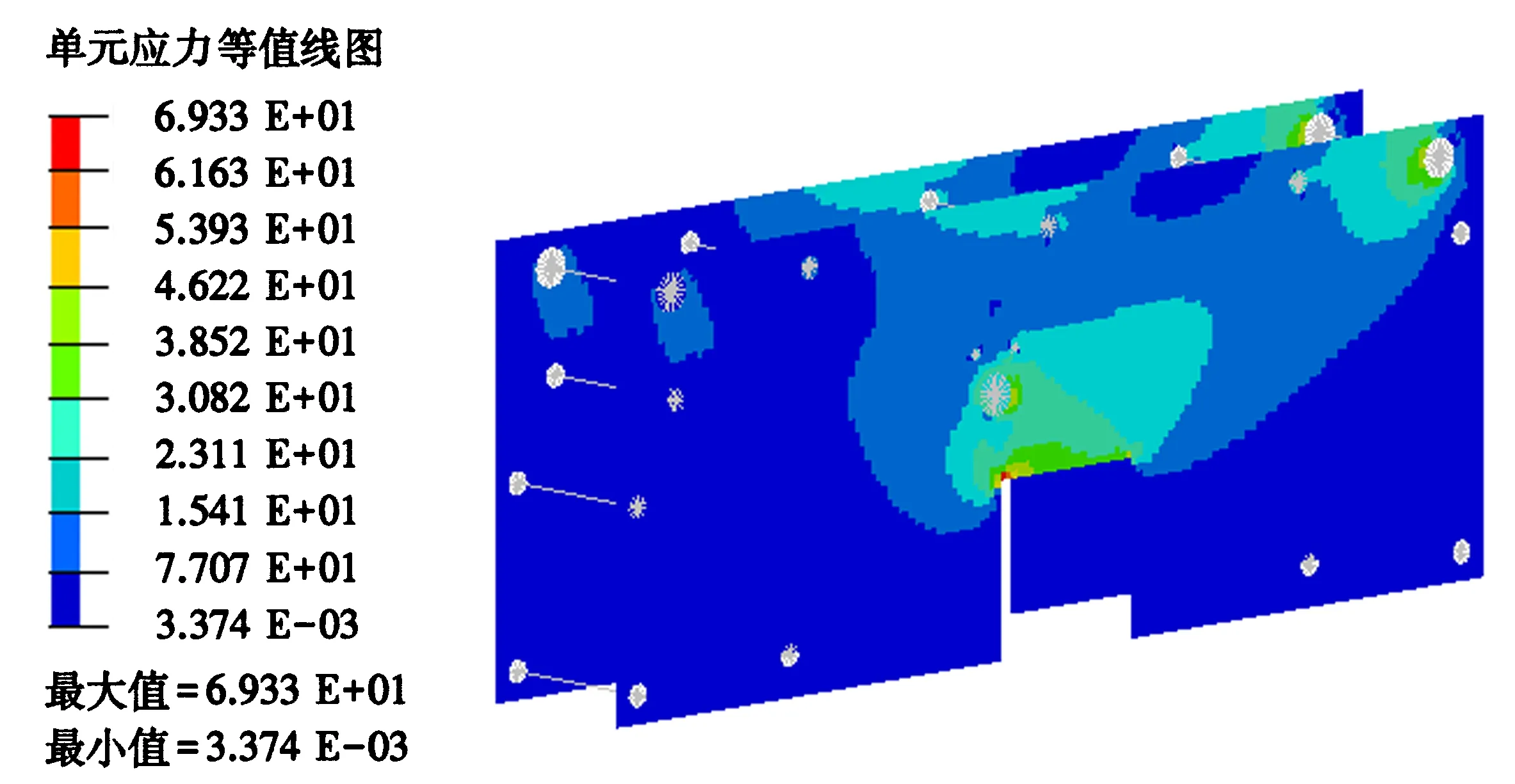

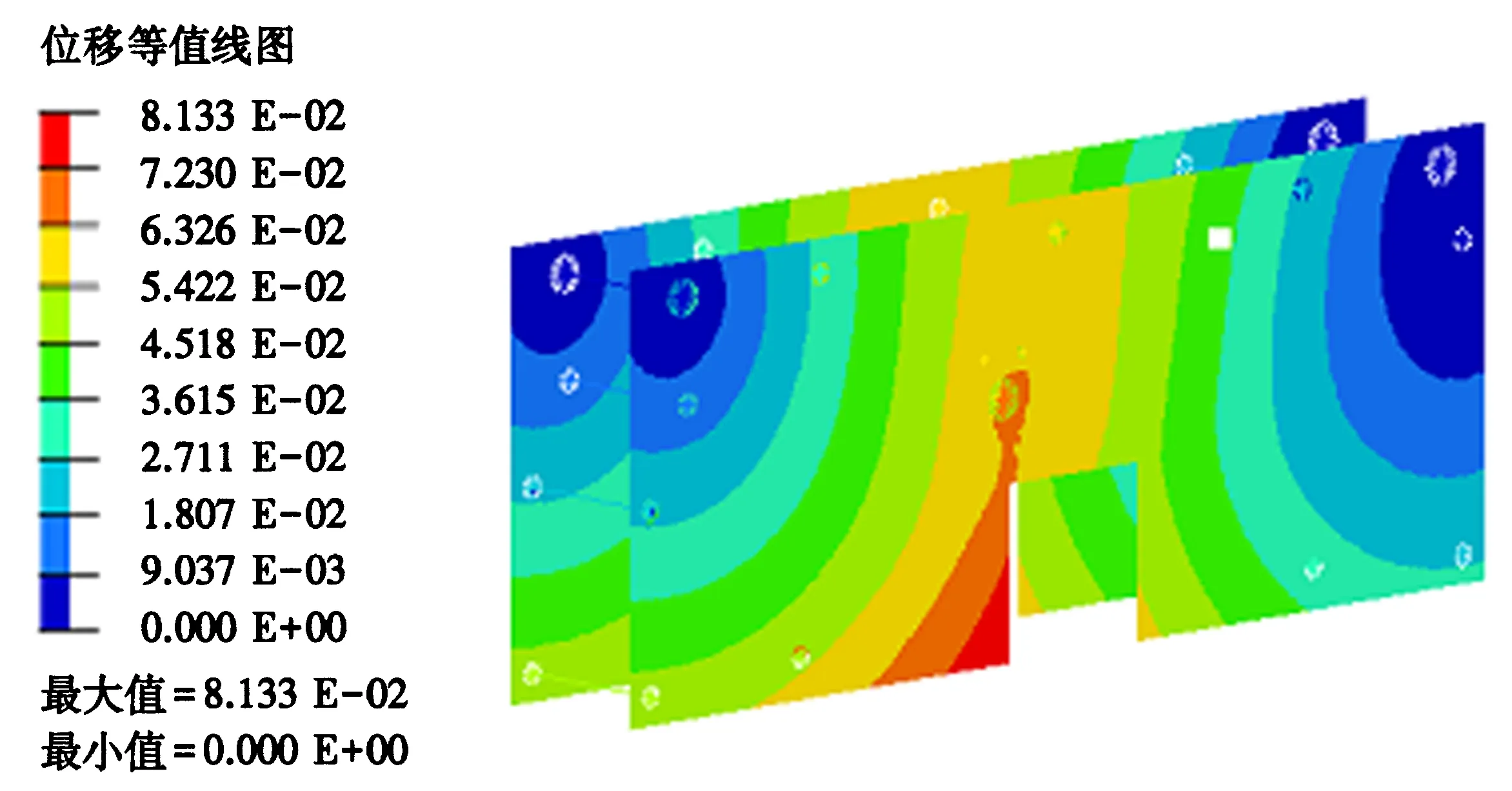

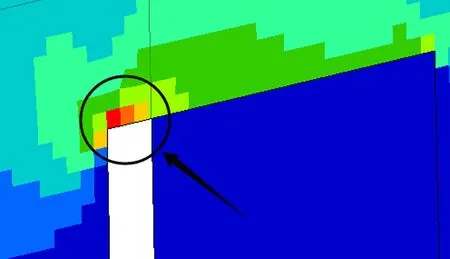

挡板应力及位移云图如图9、10所示.由图11可知,应力主要集中在内滑轮与挡板连接的螺栓孔附近,最大值为69.33 MPa,小于挡板材料的许用应力(142 MPa),故挡板满足材料的强度要求.由图10可知,内滑轮与挡板连接的螺栓孔偏左下方的位移较大,最大值为0.081 3 mm,满足材料的刚度要求,挡板具有进行轻量化设计的空间.

图9 优化前跑车挡板应力云图Fig.9 Stress contour plot of the baffle before optimization

图10 优化前跑车挡板位移云图Fig.10 Displacement contour plot of the baffle before optimization

图11 局部应力图Fig.11 Partial plot of the stress contour

3.2 优化后挡板应力及位移情况

优化后跑车的结果云图显示,当结构最大应力达到许用应力(142 MPa)时,挡板的最小厚度为2.441 mm,此时的最大位移为0.166 mm,故满足材料的强度和刚度要求.

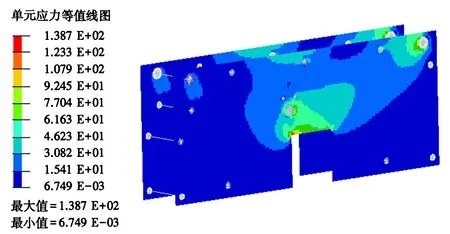

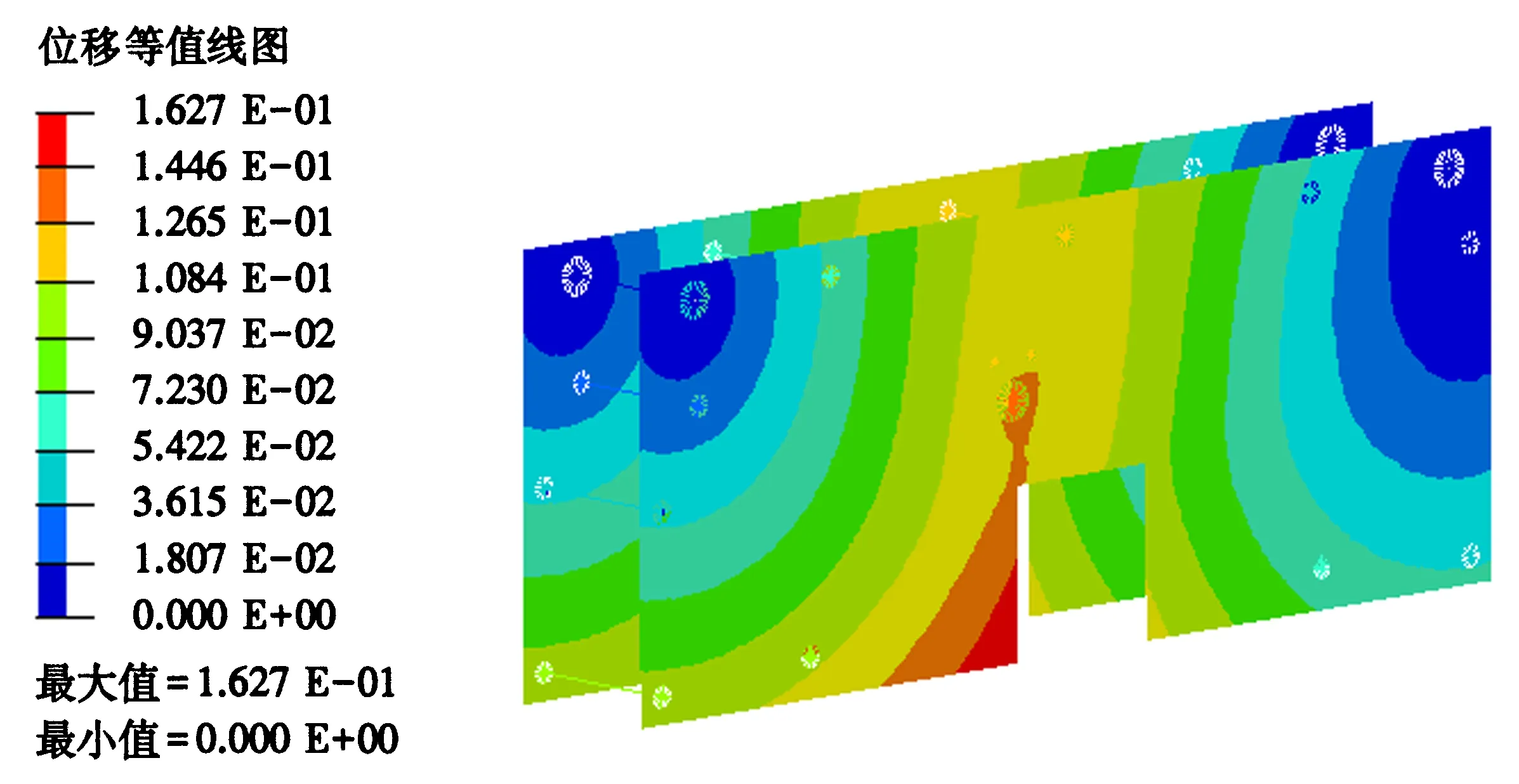

考虑到实际加工制造的精度要求及制造成本,将挡板厚度尺寸圆整为2.5 mm,通过求解计算得到此时的结果云图(图12、13).

由优化后的计算结果(图12、13)可知,当挡板厚度为2.5 mm时,挡板的应力和位移仍集中在内滑轮与挡板连接的螺栓孔附近,最大应力为138.7 MPa,小于材料的许用应力(142 MPa),最大位移为0.163 mm,说明材料的强度和刚度均满足要求.

4 小结

本研究结果表明:通过挡板的尺寸优化设计,穿轮配重轻型跑车结构中的两块挡板厚度由5 mm降为2.5 mm;在满足强度和刚度需求的前提下,挡板的总质量由原来的18.6 kg降到9.3 kg,体积和质量均减小一半;整机质量由50 kg降为40.7 kg,与原机相比下降了18.6%,实现了穿轮配重轻型跑车的体积最小化,达到了减轻质量和降低成本的目标.

图12 优化后跑车挡板应力云图Fig.12 Stress contour plot of the baffle after optimization

图13 优化后跑车挡板位移云图Fig.13 Displacement contour plot of the baffle after optimization