合成树脂在线黏度测量应用实例

丁晓炯

[笙威工程技术服务(上海)有限公司,上海 201399]

1 合成树脂和黏度

合成树脂是一类人工合成的高分子质量聚合物,兼具或者超过天然树脂固有特性的一种树脂。ASTM D883-65T 将合成树脂定义为分子质量未加限定但往往是高分子质量的固体、半固体或假(准)固体的有机物,受应力时有流动倾向,常具有软化或熔融特性并在破裂时呈贝壳状。在实际应用中常与聚合物甚至塑料同义使用,特别是指由单体聚合反应生成的未加任何助剂或仅加极少量助剂的基本材料,也有用于代表未固化的流动性热固聚合物材料。世界3 大合成材料包括合成树脂、合成橡胶和合成纤维。合成树脂是产量和消费量最大的合成材料。合成树脂为高分子化合物,由低分子原料——单体(如乙烯、丙烯、氯乙烯等)通过聚合反应而生成的大分子。工业上常用的聚合方法有本体聚合、悬浮聚合、乳液聚合、溶液聚合、淤浆聚合、气相聚合等。

黏度是很多化学反应尤其是聚合反应过程中十分重要的指标,不同聚合物随着分子质量的变化黏度呈现出不同变化规律,大致都是随着分子质量的增大而相应增加,这也是监控反应过程的测量手段和表征方法。因此,在许多生产过程中都需要对黏度进行连续自动测量与控制[1-3]。

在合成树脂行业中,涉及到黏度测量和控制的情况有很多:聚合反应过程中的黏度测量,以跟踪和控制反应进程;稀释过程中的黏度测量和调整、最终成品的黏度测量,以得到符合要求的树脂产品;各种树脂聚合物液体和不同浓度、比例的液体等。随着市场竞争的不断加剧和用户生产自动化水平的日益提高,对树脂性能稳定性的要求也越来越高,尤其是在石化规范标准采用以后,以往依靠人工现场取样进行黏度测试的方法,不仅难以达到对树脂性能的精确控制,也无法满足新的安全标准要求。因此,树脂行业逐步重视、应用在线黏度测量技术,国内已经有不少企业尝试和熟练地使用了该项技术。从发展的角度来看,未来合成树脂行业应用在线黏度检测技术势在必行,就如同今天的分布式控制系统(DCS)一样。但是由于物料本身的流变特性、在线测量实时条件(温度、搅拌、流动等)的变化、实验室测量结果对比条件的不同,导致有些企业认为在线黏度测量技术不成熟、不好用,这主要是由于不了解物料流变特性,不理解黏度测量技术以及未掌握测量条件变化对黏度测量值的影响。这些问题都可以从流变理论和仪器测量原理的角度来分析和解决[4-5]。

2 在线黏度和实验室黏度测量

2.1 在线黏度测量

目前,在线黏度计的类型有很多,根据测量原理不同主要有压差式、注(活)塞式、旋转式、振动式等。振动式在线黏度测量起步较晚,但发展较快,传感头为圆柱体,振幅恒定,当剪切流体时,传感头振幅受流体黏度的影响,测量维持恒定振幅所输入的功率,计算得到黏度。这类在线黏度计的测量范围宽,适用于不同的流体,测量时的剪切率较高,一般约为1 000 s-1。高剪切率测量条件要求仪器有很高的灵敏度,现在市场上最高灵敏度为SRV 的0.01 mPa·s,适合剪切变稀的假塑性非牛顿流体,再根据流体的流变学特性模型进行后续数据处理。仪器没有运动部件,无需维护,是目前使用较多的在线黏度计。需要根据流体的流变学特性和现场工艺条件选择在线黏度计,不能随意确定,以免造成不必要的损失[1-2]。

2.2 实验室黏度测量

实验室黏度测量也有很多不同的方法,按大类可分成流体法和运动法。流体法有毛细管法、流出杯法(涂4 杯等)、斜坡法等;运动法有落球法、旋转法、振动法等[3-4]。

所有的黏度测量方法都有一定的局限性和适用范围[5-6]。而目前在合成树脂行业,实验室测量用得最多的是旋转法,包括旋转黏度计和旋转流变仪。具体有布氏旋转黏度计、NDJ79 旋转黏度计、锥板高温黏度计等,用于聚合反应终点判断、中间产品过程监测和最终成品质量检验。

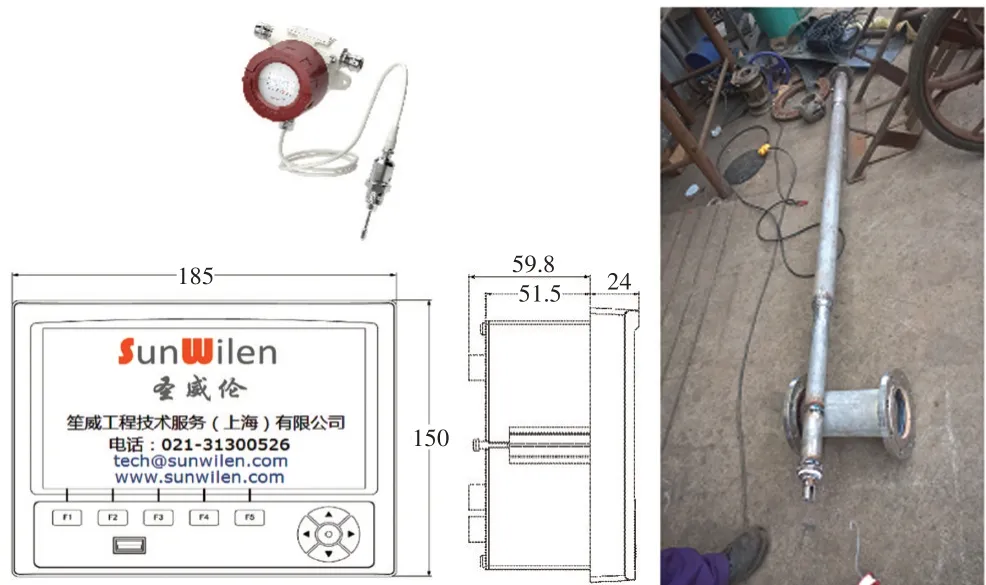

3 在线、实验室黏度测量数据转换实例

使用SRV 3/4″ NPT 螺纹型在线黏度计,根据稀释釜的尺寸和投料情况,准备加长套管、法兰和内外丝连接头,从釜顶插入釜中,如图1 所示。由于没有DCS,使用了虚拟机(VM)显示控制器接收在线黏度、在线温度信号,进行现场实时显示和数据存储,同时通过参数设置和内置自动计算,显示指定温度下的在线黏度和实验室黏度。内部存储为1 s 1 个数据,用U 盘将数据导出后再进行数据计算和绘图。

图1 SRV 在线黏度计和现场安装

完成安装后开始进行投料、变温、恒温、稀释等不同的生产条件变化和正常生产,在线黏度计进行连续自动测量、计算和记录。进行在线黏度测量的同时,操作工人进行样品采样并记录采样时的在线黏度和温度值,样品送至实验室,采用旋转在线黏度计进行测量。

根据设计的实验对在线黏度、温度进行绘图,观察仪器的工作状态和结果。根据在线黏度、温度、实验室黏度进行数据转换、参数寻找和计算验证[6-7]。由于涉及工艺保密,这里不对树脂、工艺参数及其他测试条件作详细描述。

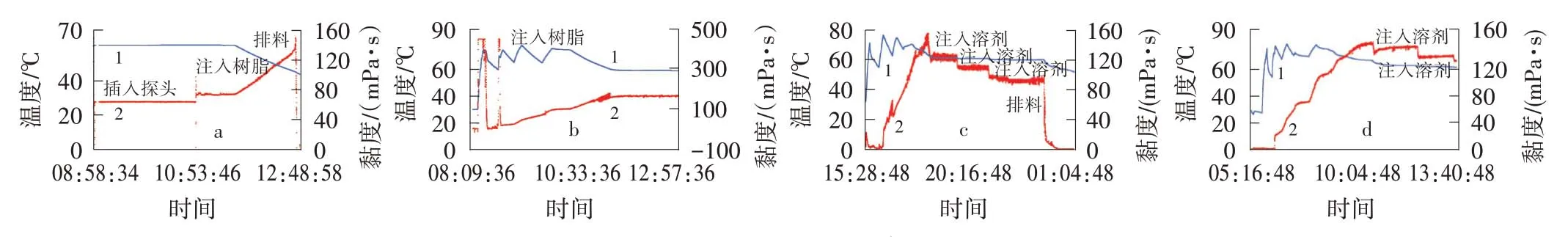

3.1 使用过程和过程曲线

(1)将已经装好探头的加长套管插入稀释釜,固定后通电搅拌并开始测试,釜内已有树脂保温一段时间,注入新树脂后搅拌一段时间,降温,最后排料(图2a);(2)向空釜注入树脂,按正常稀释过程进行,观察投料到恒温的过程(图2b);(3)向空釜注入树脂,按正常稀释过程进行,溶剂分3 次注入,最后排料(图2c);(4)向空釜注入树脂,按正常稀释过程进行,溶剂分两次注入(图2d)。

图2 在线黏度、温度过程曲线

3.2 测试结果及计算

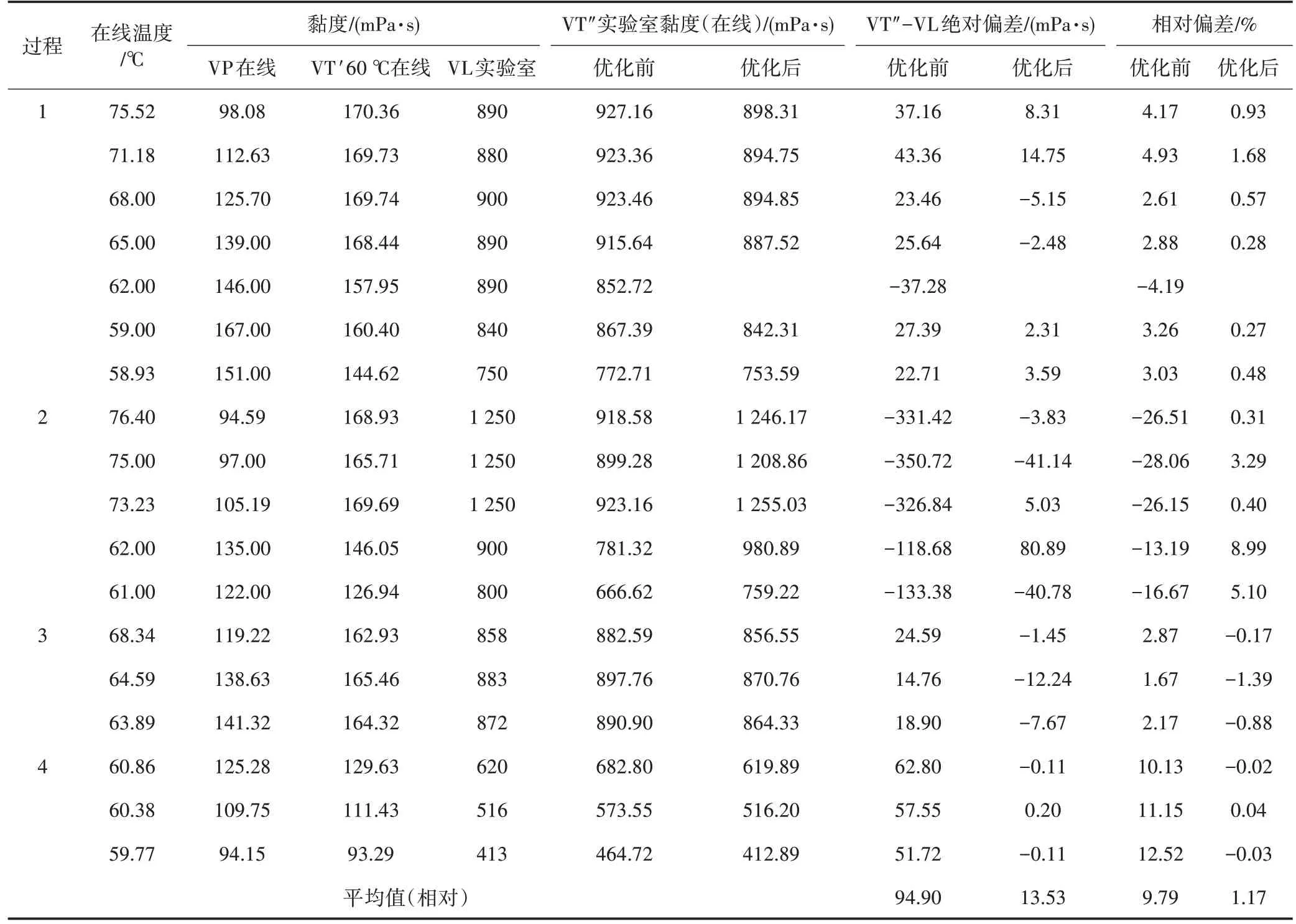

如表1 所示,VT′是根据实测在线黏度和温度得到的树脂黏温关系,通过计算到VT′60 ℃的在线黏度,再由VT′60 ℃在线黏度和实验室黏度得到两者的转换计算参数。从表1 可以看出,优化前过程1 和3的计算结果偏差相对较小,过程2都是负偏差,过程3都是正偏差;同时过程1 中有一个数据明显和其他值不同,因此将该值舍弃。按过程1 和3 是一类,过程2、4 单独一类重新设置参数,进行优化后计算得最大相对偏差小于9.00%。

表1 不同过程的在线温度、在线黏度、实验室黏度及其偏差

4 注意事项与方案选择

SRV 在线黏度计安装在稀释釜上,可以连续、实时地进行温度和黏度测量,黏度的变化能反应出温度变化、加入树脂、加入溶剂的过程。加装在线黏度计后,由黏度的变化过程曲线可以反映出釜内的真实状态。

通过黏温转换和实验室转换,可以得到和实验室黏度很接近的转换结果,但是由于物料不同,流变特性会相应变化,需要根据不同配方、树脂进行相应的参数设置,不能用一组数据计算所有的产品。从目前的计算来看,如果只用一组参数,平均相对偏差为9.79%,而如果根据所用树脂的情况进行相应设置和计算,平均相对偏差为1.17%。这一工作需要现场人员采样获取在线黏度、在线温度、实验室黏度,建议每一批的数据量至少3 个,最好5 个以上,这样得到的转换参数更准确。

如果有DCS,可以先设置好转换计算参数库文件,在实际生产时调入对应的参数,这样就可以直接显示实验室黏度。如果没有DCS,就需要加装VM 黏度显示控制器,在生产前由专人将参数调整到对应值。这些参数是稀释过程的重要工艺参数,建议由专人保管、设置、加密处理。

目前实验室测量工作量大、耗时长,中间过程和操作需要严格培训和按标准执行,尤其是恒温条件的控制需要加强;同时加强实验室黏度计使用和测量条件的统一和标准化,这样才能得到准确的测量值,避免出现“为测而测”的现象。在线黏度测量技术需要对数据进行完整的记录、分析、计算,需要有一定的流变学、统计学等相关专业知识,建议进行人员培训和实际操作培训,这样才能掌握工程工艺的技术诀窍,及时发现和解决问题。

在聚合釜上需要选用高温型SRV(最高温度为300 ℃),数据处理方式和稀释过程类似。

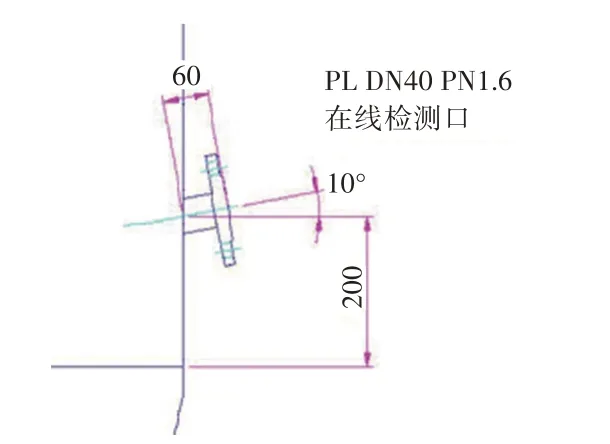

安装方案1:在设计新釜时考虑好安装的位置,一般建议在釜侧壁或底部安装,可以考虑采用预留法兰。参考的安装尺寸见图3。安装方案2:在老釜上安装需要寻找现有的预留法兰、DN50 以上的预留管道,根据位置进行套管加长,将探头安装在套管顶端,另一端焊接固定法兰,见图3。如果没有足够大的预留管道或者插入后会碰到搅拌器,就不能安装,需要重新开口或寻找其他位置。在线黏度计的使用见图4。

图3 SRV 在线黏度计安装设计

图4 在线黏度计的使用

在线黏度测量和DCS 技术的结合是树脂行业的发展趋势,借助DCS 的数据处理功能,结合专家系统和一定的人工智能,可以将在线测量结果进行转换并找到最佳的控制点和控制区间(图4 中框线区域),最终实现批次的反应过程控制和最终产品的质量稳定,真正实现自动化生产。

5 结论

随着在线黏度测量技术的应用和发展,在实际使用中也产生了一些问题,主要是由于对流体的流变特性、实验室黏度测量方法、在线黏度测量方法和在线黏度计的特点了解不够。在考虑在线黏度测量时,需要对被测流体的流变特性有一个基本了解,这样才可以选择合适的在线黏度测量方法,选择相应的在线黏度计;在做数据对比时,需要进行温度补偿,并考虑实验室黏度的测量方法。