本钢热轧厂1700线提高薄规格轧制稳定性

刘鸿智 赵瑛珺 张晓博

摘要:薄规格轧制稳定性一直是制约热轧产品产量和质量的重要因素。本钢热连轧厂1700线通过自主研究多项措施提高薄规格轧制稳定性,减少薄规格生产事故率,有效的提升了产量和质量,降低了热轧板生产成本。

关键词:薄规格;轧制稳定性;降低成本

中图分类号:TG335.56 文献标识码:A 文章编号:1671-2064(2019)16-0000-00

0 引言

薄规格稳定性一直是制约着热轧产量和质量的重要因素之一,并且随着近几年下游企业用户降低生产成本,提高制造工艺,对热轧产品需求规格日益减薄,整体薄规格产品的订单量持续增长。2016年本钢1700线薄规格产品(≤2.3mm)月产量最高达5万吨,月均产量也在3万吨左右。薄规格产品小时产量能力仅为常规产品的60%,废品率和降级品率是常规产品的200%以上。并且薄规格产品如轧制异常,发生生产事故,一方面减少生产时间,增加成本,另一方面对设备冲击较大,存在安全隐患。因此提高薄规格产品的轧制稳定性是影响1700线提高产量质量、降低成本的重点工作。

本钢1700线自主研究采取措施,整体提高薄规格轧制稳定性,保证了全线的生产和质量。

1影响薄规格稳定性的原因分析

薄规格热轧产品由于厚度较薄,轧制力较大,调节窗口较小;因此对板坯加热温度、冷却水投入、计划排产、轧制节奏、工艺和模型控制、设备精度等多项生产条件的要求极高,生产组织难度较大。

2本钢1700线提高薄规格稳定性措施

针对薄规格稳定性差的原因,本钢1700线从多方面采取措施提高薄规格轧制稳定性。具体措施如下:2.1加熱工艺详细优化

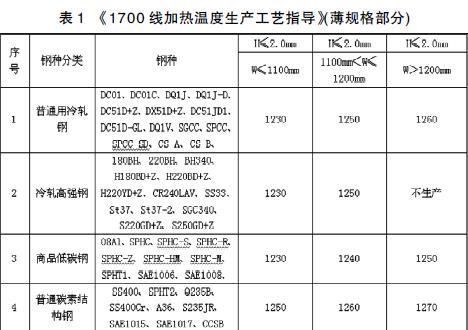

1700线根据不同钢种、规格制定更细致的加热时间、加热温度制度,并要求提高温度控制精度及缩小温度炉间差。以达到优化加热工艺提高薄规格轧制的稳定性。具体措施如下:

(1)薄规格产品生产要求炉间温差≤20℃(按出R3温度为准)。一加热段、二加热段要求最短在炉时间≥30分钟。

(2)精轧入口头部温度要求必须≥1050℃。现场出现停机故障时,薄规格产品所在加热段不降温。

(3)当煤气热值和压力波动大时,可适当延长在炉时间,必须保证出炉温度符合工艺要求。新版薄规格加热工艺文件如表1。

2.2荒轧区域板型控制优化

(1)调整优化中间坯厚度,将薄规格中间坯厚度统一定为37mm、以减少精轧机的负荷并防止中间坯温降过大。

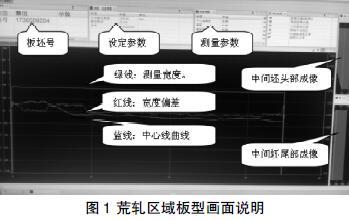

(2)对荒轧出口升级新增板型仪,可对中间坯的板型更细致的监护,及时调整中间坯的板型,以减少中间坯厚度不均和“S弯”对精轧机的影响。此板型仪包括:中间坯中心线检测、中间坯宽度曲线、头尾侧弯检测、头尾成像等。此功能上线后对荒轧操作员进行了培训,监护情况较好(具体如图1)。

2.3精轧机组板型控制优化

(1)由于1700线CVC功能只有F2-F4机架,并且模型老旧,CVC窜动的算法和准确度均较差。因此目前轧制薄规格产品 ,由过渡料开始及将CVC投入手动,通过对带钢板凸度的监护,人工按比例调节窜动CVC,F2-F4机架的窜动比例为10:6:4。

(2)在原GE控制系统上对精轧机组AGC控制模式进行优化,增加尾部抬起功能,在保证产品质量的前提下提高轧制的稳定性。通过几个阶段的调试,可以验证尾部抬起功能对于提高薄规格轧制稳定性效果显著,并且尾部抬起高度越大、速率越快效果越明显。通过实物测量,此功能投入后带钢尾部10米左右厚度波动未超出公差限范围,满足产品质量要求(具体如表2)。

2.4优化模型控制

(1)薄规格产品由于轧制力较大,轧机经常出现震荡情况,导致上游机架氧化膜脱落。为缓解此情况,采取增大F1及F5-F7负荷,减少F2-F4机架负荷的方法,消除轧制震荡。目前轧制薄规格产品F2-F4机架负荷均在90%以内,效果明显,轧机震荡基本消除。

(2)在薄规格周期排产中,生产作业区和计算机室人员到现场共同调试薄规格轧制速度,其中包括穿带速度调整、轧制最大速度优化、抛钢速度降速度优化,并将稳定的结果固化在模型之中。

(3)带钢穿带速度和机架间冷却水的调整。为了保证薄规格的穿带稳定性,减少头部的轧破和失张,将薄规格的穿带速度在模型计算后降低0.50-1.0m/s,在降低速度的前提下又要保证头部的终轧温度,所以将穿带的机架间冷却水进行优化,减少头部温降,将薄规格的喷水模式调整为穿带时不喷水,等穿带后再进行机架间喷水的后馈模式。

(4)最大轧制速度的优化调整。由于卷取机电机的老化,在不超过卷取机目前能力的限制下,对精轧的最高轧制速度进行了优化,经过多次的调试跟踪,最后将最高轧制速度在模型里进行了固化,主要针对厚度h≤2.5mm的三个厚度层别薄规格,最大轧制速度分别调整为16m/s、15.5m/s、15m/s(示例如图2)。

(5)轧机加速度的优化。为了减少带钢的温降,缩短轧制的在机时间,将轧机的一次加速(小加速)和二次加速(大加速)进行了优化。优化前一般为操作工手动升速,无法准确控制轧制速度和终轧温度,经过数据收集和操作工的经验,把最佳的加速度固化在模型之中,实现了速度的自动控制。调整后的加速度:一次加速0.06-0.10mps/s和二次加速0.20mps/s(示例如图3)。此速度值目前受卷取机电机限制无法达到设计能力,待1700线改造后可大幅提高加速速度,薄规格轧制稳定性也将大幅上升。

(6)抛钢降速率的优化。为了防止抛钢过快产生甩尾事故,在FTC模型中将降速率由原先的-0.40mps/s将修改为-0.75mps/s,加快了抛钢的降速,杜绝了操作工手动干预的误差,保证了尾部板形的及时调整,减少了甩尾的发生。

3结语

综上所述本钢1700线通过对加热工艺、荒轧板型控制、精轧板形控制和模型控制几个方面进行优化。使得1700线整体薄规格产品生产较为稳定,实现24小时批量稳定生产。从2017年6月份至今,薄规格轧制稳定性有较大提升,无任何一起生产工艺或生产组织原因导致的卡钢事故。提高了轧线稳定性、減少了事故对设备的冲击、降低了生产成本,同时产品质量也有较大提升,返修品、不良品的数量大幅度减少,创造了巨大的经济效益。

参考文献

[1]辛志敏,谢劲松.珠钢薄规格热轧带钢轧制技术研究[J].河南冶金,2007(S1):35-37.

[2]黄徐晶.超薄热轧带钢生产技术[J].四川冶金,2004,26(2):21-24.

收稿日期:2019-07-12

作者简介:刘鸿智(1986—),男,汉族,辽宁鞍山人,本科,工程师,研究方向:材料成型及控制工程。

BX.steel Hot rolling works of non-oriented silicon steel production process

LIU Hong-zhi,ZHAO Ying-jun,ZHANG Xiao-bo

(Hot rolling works,Plate Co Ltd,Benxi Iron and Steel Group,Benxi, Liaoning 117000)

Abstract: The stability of thin gauge rolling is always an important factor which restricts the output and quality of hot rolled products. The 1700 line of the hot rolling mill of benxi steel enhances the rolling stability of thin specification, reduces the accident rate of thin specification production, effectively improves the output and quality, and reduces the production cost of hot rolled sheet.

Keywords: Thin specifications; Rolling stability; Reduce the cost