脱水过滤系统在涂装漆水气分离中的应用

摘要:为有效地在涂装生产中水气分离系统中实现漆水分离,并进行额外的干燥处理,本文将介绍一种自治的漆渣处理及机械压滤干燥方式,主要阐述水循环系统设计原理及构造,以应对目前市面上高成本的烘干装置。实际应用证明,该系统处理漆渣效果明显,自行制作简单,操作方便,能很大程度上满足漆水分离的需求。

关键词:涂装;漆水分离;压滤干燥;设计

中图分类号:TQ352 文献标识码:A 文章编号:1671-2064(2019)16-0000-00

0 引言

目前仍有大部分汽车企业采用湿式分离槽处理涂装车间喷涂后的落漆,但通过水气分离流入分离槽再经除渣机处理,其含水率仍能达到85%以上,而固废处理公司则以统一称重来计算处理费用,然渣与水混合物处理成本再本质上费用存在很大差异,这也变相地给汽车制造增加成本,因此此处讲述简易的装置实现漆水分离。

1 漆渣压滤设计

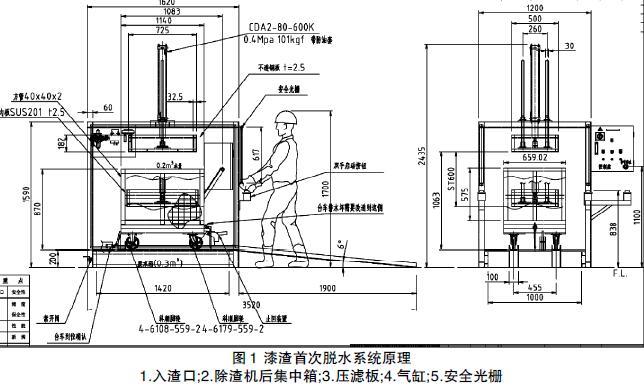

1.1压滤为本次实践漆渣处理的设备

图1压滤为本次实践漆渣处理的设备,主要采用气缸压块上下运动作用于集中箱进行挤压,同时设置溢流口用于下方排液,使用气动控制,压缩空气压力为0.8MPa,压滤的行程可根据需要进行调整,此处则是根据烘干机的设计进行配套,确保单次压滤能刚好满足单个烘干盘的需要,压滤机的排水将直接设计成流回分离槽循环利用;控制方面压滤系统可实现手动和自动控制,与刮渣机系统构成连锁。配备电柜及GOT用于调整参数,以便按需调整压滤时间;刮渣机漆渣与压渣机之间则使用滚床输送,通过电机变频控制调整传输速度。

1.2 压滤方式

(1)由湿式分离槽除渣机出渣后回收至集中箱,集中为筛网式框,可在压滤前进行初步滤水,集中完毕沿预设轨道搬运至压滤机,启动安全连锁后等待作业。

(2)手动操作,促使气缸上下动作,按程序设定每次下压持续2min连续10次,动作结束后,进行手动转运至烘干房的烘干托盘(需手动搅松压紧的湿漆渣以便更好的烘烤),如此循环作业。

而设计的初衷是进行初步除湿,高含水量的落漆物在经过压滤机压滤后使其形成形状相同,厚度均匀一致的渣块,以便后续进行再处理,而首次压滤后其湿漆渣含水率可从85%下降至55%,该装置的优势在于结构简单,占用空间小,实用性高,而制作成本非常低,根据需要的功能进行材料采购组装,并进行简单编程即可解决。

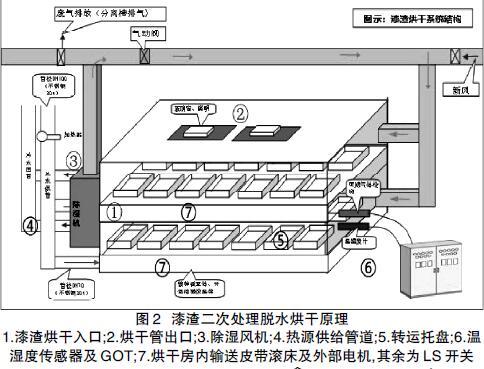

2 烘干系统的设计的原理

1.漆渣烘干入口 2.烘干管出口 3.除湿风机 4.热源供给管道 5.转运托盘

6.温湿度传感器及GOT 7.烘干房内输送皮带滚床及外部电机 其余为LS开关

2.1 自行制作的简易烘干房,布局废气排放采用集中排气管

目前我们使用的是图2自行制作的简易烘干房,布局废气排放采用集中排气管。采用热气烘干系统自循环,双层设计,根据漆渣处理量进行规划,以保证能及时处理絮凝后的高含水量的固废漆;使用滚床进行转运。

2.2运行方式

- 预热方式。预热烘干房使其达到预定温度(RTO热源温度达到250摄氏度,锅炉热水热源达到99摄氏度),而预热前为防止烘干房内气体浓度过高,需打开新风风阀并使用除湿风机进行换气,预热时间为30min;

- 转运方式。通过输送滚床成型湿漆渣转运至烘干房,由外部驱动的皮带滚床带动烘干房内的接渣盘至合理的位置,转运量可采用PLC计数控制,但为简化系统,此处配备作业人员计数,并进行其它手动操作要素;

- 烘干时间跨度。热源250℃在加热4h后湿漆渣含湿量将下降至30%,远低于市面上一般的价值较高的设备,热源锅炉水在加热8h后湿漆渣含湿量将下降至大约在40%,为保证烘干房内温度不出现大的偏差,其温度通过传感器控制在±5%,当热量低于初始温度下5%传感器时开启电磁阀输送热源以维持。

- 湿度控制。由于烘干水气将气化在烘干房内,当烘干房湿度探测的湿度大于75%时则进行废气排放,更换新风,重新加热烘干,不断循环除湿,需考虑脱水后气体浓度,使用可燃气体检测仪检测设定定期排气,并与高湿排气做折中考虑,并在GOT上做参数设定并设分级密码防止误操作。

- 烘干完成工序。前面描述的是自制,非全自动设备,在转运最后工序并非自动,需手动处理烘干后的漆渣,完成统一包装并将托盘放回循环线体,确保能及时转运回压滤机进行循环作业。

结构说明:1)换热器采用支管管道排布并焊接不锈钢翅片,增加换热面积,增大换热效率;2)热源主管根据需要,目前使用选用150A管道,且对其做防热损失措施,如岩棉层包封;3)出于安全和保温考虑烘干房本体则需在其表面铺设保温棉。4)为节约空间及热量的有效利用,漆渣烘干房考虑为双层前后进出料结构,烘干房底部设计成倾斜的角度防止气化水凝结在烘干房底部,造成内部湿度调整困难,不利于湿漆渣烘干。

总体来说烘干房结构分为三个板块:温湿度控制装置、热源供给系统、输送线。

3 烘干热源利用方式

烘干热源利用方式一 来源于热水锅炉,与涂装前处理电泳温控相似的方式,通过热交换以提供烘干热能,而热水取点则最为关键。而设置足够大中转箱则是使用电机水泵变频控制单独控制热水水流速度,并在中转箱安装4根加热丝,确保箱内水温维持在较高的水准,而供给时机则由温湿度传感器控制出入口电磁阀开闭来实现。而此方式,结构相对复杂,且需要中转设备,占用空间大,投入成本控制也不理想,维護方面相对繁琐。

烘干热能利用方式二 RTO支管循环气体作为热源,选取该方式的只需更改循环风管,在原有的风管的基础上增加旁通,安装启动风阀,此时并不需要中转箱及水泵电机,则只需布置热供给管道连接至烘干房以实现热源输送,热源充足并不需要其它的附属设备,热源温度也更高,在理论计算合理,效率更高,占用空间小,成本更低,实际运转中也证明该方式更好。

4 调研分析

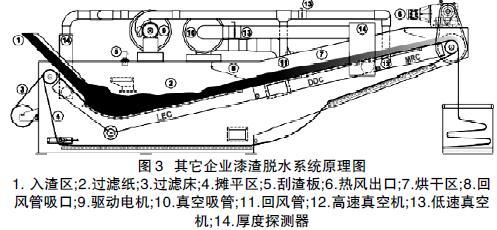

国内很多汽车企业采用简便的脱水过滤系统如长时间静置脱水,使用可渗水袋子及漆渣小车盛装刮出的漆渣。其优点是简便、投入投资成本最小,漆渣中含水量高,约占总重的80%,甚至更高,此时其漆渣的回收处理就相当的高了,根据多年固废处理合同调研,国内基本上固废处理部分纯渣与水,而是以统一的湿漆渣重量计费。而国外一些大的汽车厂采用图3的方法去除漆渣中的水分。其原理如下:湿漆渣进入底部装有过滤材料区,在其表面形成厚度一定的湿漆渣,然后通过高压力的真空机分离水分。然后通过电机驱动搬运至烘干 区,采用大流量、低压力且能够产生热风的真空压滤机12作用于该区域,进一步对漆渣进行干燥处理。處理后的漆渣含湿量在40左右。但该系统存在致命缺点是占用空间大,一次性投资太高,设备折旧率性价比并不高。

入渣区 2.过滤纸 3.过滤床 4.摊平区 5.刮渣板 6.热风出口 7.烘干区 8.回风管吸口

9.驱动电机10.真空吸管 11.回风管 12.高速真空机 13.低速真空机 14.厚度探测器

5 结语

在固废处理费用高昂的汽车涂装行业,漆水分离系统的合理设计及运用,分离漆物和废水的使其固废公司能分隔处理,降低处理费用,能最大限度的降低运营成本,本设计处理系统实际应用显示,其漆水分离效果明显,操作方便,具有一定的实用性价值,而且结构简单、可自行制作,而关键在于成本低,同比市面上动则100至500万的系统,此系统实现方式值得应用。

参考文献

[1]马力,窦德玉.喷漆循环水系统设计及漆渣处理系统[J].材料保护,2007(4):63-64.[2]王锡春.涂装车间设计手册[M].版次(第二版).化学工业出版社,2013.[3]檀润华,曹国忠.面向制造业的创新设计案例[C].中国科学技术出版社,2009.

[4] 普广益.ANSYS Workbench 12[M].中国水利水电出版社,2010.

收稿日期:2019-06-29

作者简介:刘胜文(1989—),男,广东河源人,本科,中级工程师,研究方向:涂装领域设备缺陷修复及改良。