对挡风玻璃底涂剂使用工艺的探讨

赵景左 潘珊珊 唐礼道 艾少华

摘要:文章对汽车用挡风玻璃底涂剂使用工艺进行研究探讨。结果表明,挡风玻璃底涂剂使用前需摇晃足够时间并选择合适的涂刷工具。涂刷时底涂剂最佳厚度为5~50um,最多涂刷至第二层,涂刷后在开放24h内进行打胶装配。尽量控制底涂剂涂刷工位处为标准环境。

关键词:底涂剂;工艺;挡风玻璃

中图分类号:TQ436+.9 文献标识码:A 文章编号:1001-5922(2019)10-0005-03

单组份聚氨酯粘接胶以及密封胶因具有良好的低温柔韧性、耐冲击性、耐化学品性等特点,在汽车制造和建筑密封行业广泛使用。在粘接汽车挡风玻璃装配工艺中,单组份聚氨酯粘接胶粘接面为挡风玻璃和车身漆面或汽车轻量化后所用的轻质铝板。目前市场上具有免底涂的单组份聚氨酯粘接大都是针对漆面底涂,但挡风玻璃不用底涂,与聚氨酯胶的粘接性能会较差。文章中对挡风玻璃面底涂使用工艺进行研究探讨,考察挡风玻璃底涂不同涂刷工艺对单组份聚氨酯粘接胶粘接可靠性的影响。

1实验部分

1.1原材料

无水乙醇,试剂级,湖北奥生新材料有限公司;挡风玻璃底涂剂8906G,工业品,湖北回天新材股份有限公司;挡风玻璃粘接胶8960H,工业品,湖北回天新材股份有限公司;活化剂8902:工业品,湖北回天新材股份有限公司。

1.2主要仪器设备

BTl-FR2.5TH材料试验机,德国ZWICK;KLG-9203A;鼓风干燥箱,北京北方利辉试验仪器设备有限公司;恒温恒湿间,上海简户仪器;尖嘴钳,市售;裁纸刀,市售;浮法玻璃,中国建材检验认证集团苏州有限公司;尺寸为25ramx100mm的5052铝片,市售。

1.3性能测试

粘接剥离性能测试:按照DVS 1618-2002标准,粘接与粘接接头的试验(剥离试验/粘道试验)中规定测试;

拉伸剪切测试:将铝片使用无水乙醇清洗后打磨,打磨后再次清洗。刷涂挡风玻璃底涂剂,在底涂剂表面进行涂胶,搭接长度(10+2)mm,胶层厚度约3mm,内部不得有气泡,试片四周的胶液须清理干净。试样在温度(23+5)℃,(55±5)%RH的条件下固化7d后在拉力机上按GB/T7124胶粘剂拉伸剪切强度测定方法(金属对金属)测试,测试速度为20mm/min,根据实测搭接面积计算强度值,并记录破坏外观。

2结果与讨论

2.1涂刷前准备

2.1.1摇晃时间的控制

聚氨酯底涂剂成分中含有炭黑,长期静置放置会有沉淀倾向,因此在开盖使用前,需摇晃5min以上,使炭黑再次充分分散到底涂剂中,否则会影响被粘结构的强度以及老化性能。目前大多汽车主机厂使用机械摇晃机进行摇晃,由于摇晃的幅度与频率与手摇存在差异,当听到底涂剂瓶内的钢珠碰壁发出清脆的撞击声时并不代表炭黑完全分散,可提前将要使用的底涂剂放人摇晃机中摇晃足够时间,尽可能的变换方向摇晃后再开瓶使用。

2.1.2涂刷工具的选择

可用来涂刷底涂剂的涂刷工具有毛毡头、海绵头、毛刷、无纺布等。涂刷工具的选择取决于底涂剂的粘度和刷头的致密度的匹配性。底涂剂粘度低,可选择致密度较高的刷头,否则会造成底涂剂滴落,污染玻璃。反之要选择致密度较低的刷头,否则底涂剂不易挤出,影响施工。目前,大多汽车主机厂在涂刷挡风玻璃时是使用毛毡头加刷瓶的方式或使用毛刷直接蘸涂。

2.2涂刷厚度对粘接性能的影响

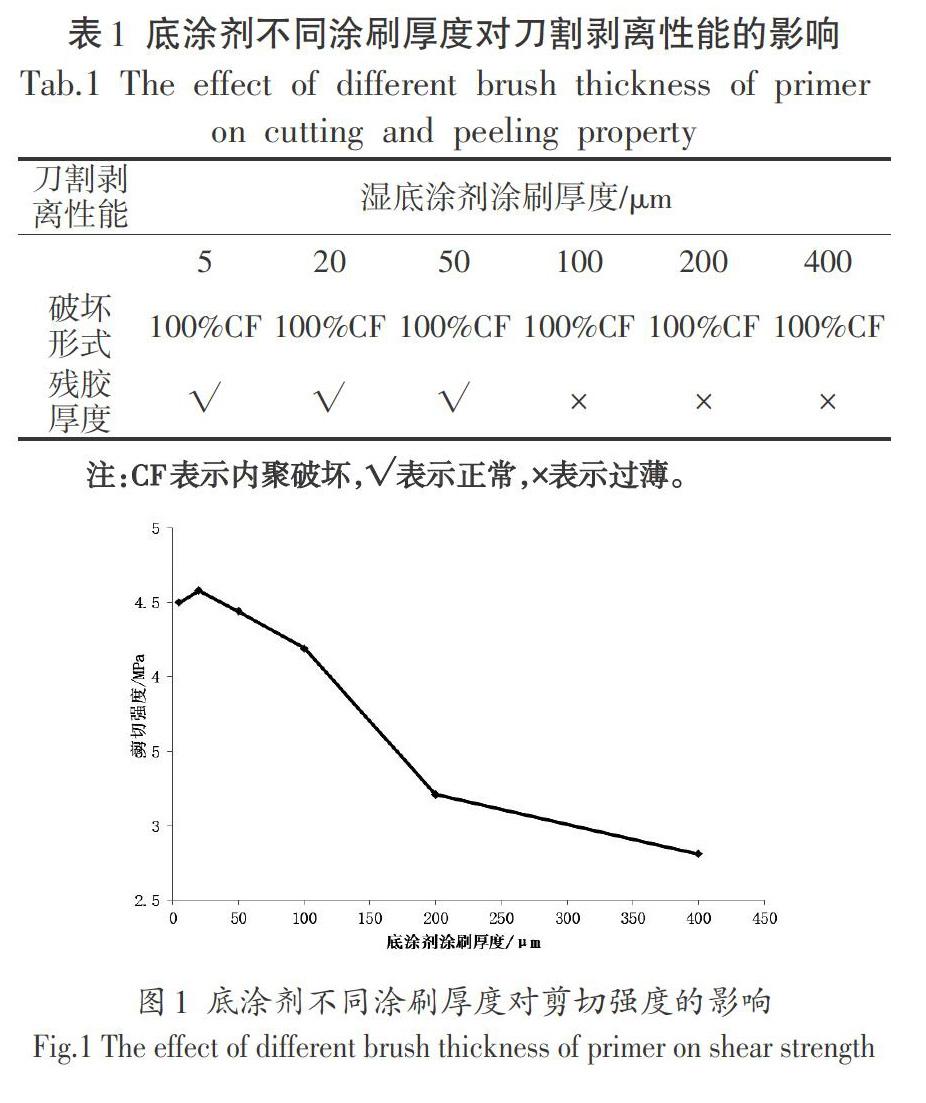

通常涂刷厚度是指未晾置干的湿的底涂剂厚度。涂刷厚度直接影响粘接胶的粘接强度,在刀割剥离实验中,底涂剂涂刷厚度在5~50um之间时,破坏形式为100%内聚破坏,且残留在挡风玻璃底涂剂面上的残胶厚度正常。当底涂剂的涂刷厚度达到100um以上时,在用手钳卷胶条时,残留在挡风玻璃底涂剂面上的残胶很薄,但又不是界面破坏,此现象对结构粘接会有一定不良影响。测试结果如表1所示。

在铝片上涂刷不同厚度的底涂后施胶粘接,测试其剪切强度,结果如下图所示:

由图1可知,底涂剂涂刷厚度在5~50um之间时的剪切强度在4.5MPa左右,达到大多主机厂所要求的剪切强度要求。而底涂剂涂刷厚度为100um时,挡风玻璃粘接胶的拉伸剪切强度有1MPa左右的下降,当超过200um后,剪切强度下降至3MPa以下,直接影响到粘接胶的粘接可靠性。

结合上述刀割剥离实验结果,底涂剂涂刷厚度大于1001xm以上时残留胶层出现过薄现象,同时剪切强度下降,加大了汽车车身和挡风玻璃之間的结构粘接失效的风险,故底涂剂的涂刷厚度控制在5~50um之间为宜,确保粘接胶的粘接可靠性。

2.3涂刷层数对粘接性能的影响

除一些汽车挡风玻璃供应商使用长效底涂剂外,在汽车主机厂生产线上,底涂剂一般都是现涂现用,所以会存在涂完后底涂剂被污染或者停线后没有施胶粘接的情况,出现类似情况,在第一层底涂剂干燥后的漆膜保持清洁的情况下可再次涂刷底涂剂。本文研究了涂刷底涂剂的层数对粘接胶粘接性的影响:

先涂一层底涂剂,待底涂剂晾置15min完全干燥后再次涂刷,以此方法最多涂刷四层。通过实验,得到结论:底涂剂在涂刷四层后经刀割剥离性能以及剪切性能测试,残留在玻璃面的胶层过薄,剪切强度下降。底涂剂涂刷层数实验结果与上文中底涂剂涂刷厚度结果类似,层数增加,相当于底涂剂成膜厚度增加,在此处不过多讨论。综上所述,在第一层底涂剂涂刷后,底涂剂干燥成膜后被污染或者超过24h以上的长时间停线可涂刷第二层,但不能超过三层。

2.4涂刷后开放时间对粘接性能的影响

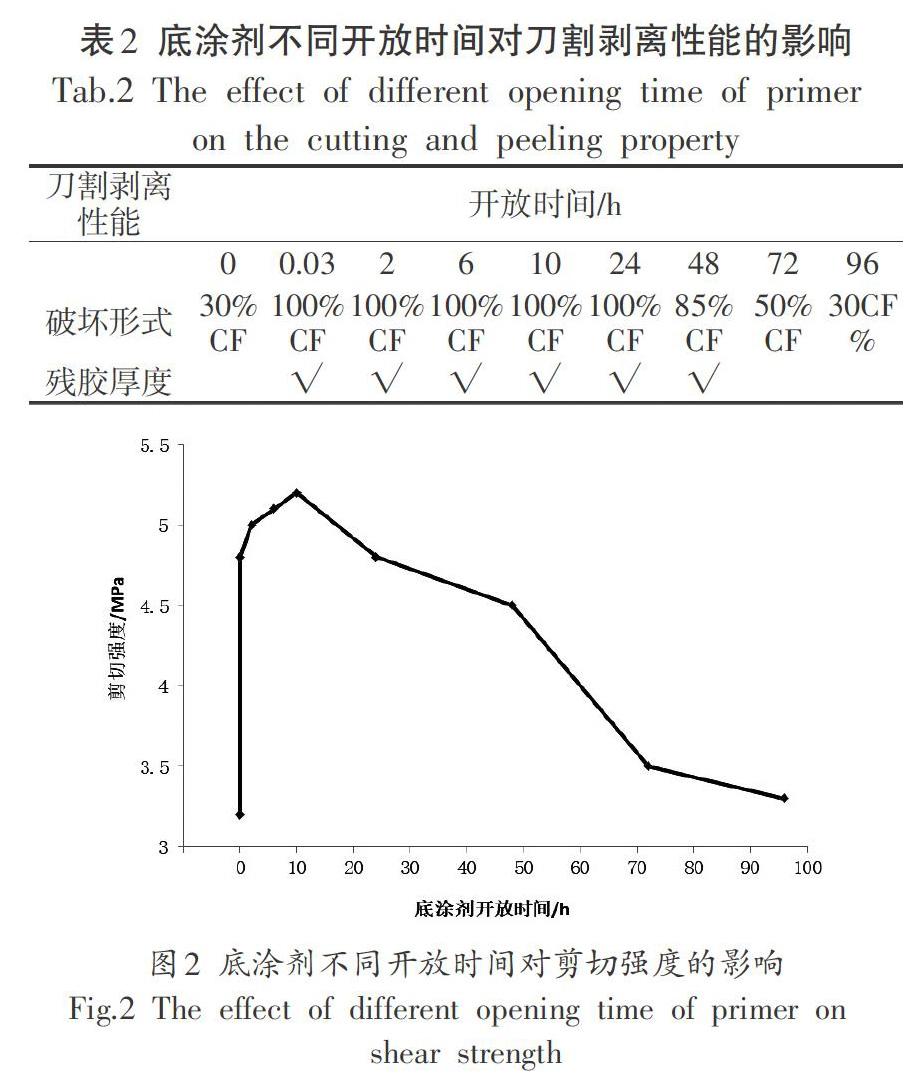

由于各主机厂生产线在挡风玻璃底涂涂刷后开放时间(底涂剂涂刷完到打胶的时间)间隔规定不一,文章所述的底涂剂开放时间对粘接胶粘接性的影响。实验结果如表2所示。

从表2可以看出,HT8906G底涂剂开放时间在48h后刀割剥离性能的破坏形式下降至85%以下。虽然8906G底涂剂的开放时间较长,但经测试铝片的剪切强度发现,开放时间在20h左右强度会有约1MPa的下降趋势,具体剪切强度数据如下图2所示。如果底涂剂是现涂现用工艺,建议尽量在24h内进行打胶粘接工序,以保证底涂剂和粘接胶之间的粘接可靠性。

2.5底涂剂开放超时处理方案

当底涂剂涂刷后,遇到装配车间停线,或者其他因素造成开放时间超过24h,根据上文涂刷层数中所述,可以在原底涂剂涂刷面上再涂一层底涂剂,待15min后到24h内进行打胶装配工序即可。

另外也可使用以下方案:

1)将原已干燥的底涂剂膜使用工具铲掉,用乙酸乙酯或丁酮等清洁溶剂将被粘表面清洗干净,再次涂刷底涂剂晾干,在开放时间内进行打胶装配。

2)在原底涂剂干燥的膜上再涂刷一层配套产品HT8902活化剂,待15min后即可进行打胶装配工序。

3)另外需要提出的是,HT8906G也可作为长效底涂剂进行使用。即挡风玻璃底涂剂并不是现涂现用,而是在底涂剂涂刷后保持清洁环境中,存放至2~3个月,待玻璃上线粘接装配时,在生产线上使用HT8902活化剂激活底涂剂,再进行打胶装配操作。

2.6涂刷环境的影响

底涂剂是一种含有溶剂、炭黑、含硅烷多异氰酸酯聚合物的混合液体。遇湿气固化,对温度较为敏感。HT8906G产品在标准温湿度23±5℃,55±5%RH条件下的开口时间为4~10h。但在汽车制造车间,条件较为苛刻,高温高湿环境会减少底涂剂产品的开口时间,同时,夏季风扇也会加快底涂剂的溶剂挥发,造成开口时间缩短。综上所述,在涂刷底涂剂工位尽量保持标准温湿度环境来保证底涂剂的正常开口时间,不影响底涂剂的正常使用。

3结语

1)挡风玻璃底涂剂在使用前需至少摇晃5min以上,尽量留足摇晃时间;选择涂刷工具为毛毡头加刷瓶为佳,但选择时注意毛毡致密性,也可选择毛刷蘸涂。

2)在涂刷底涂剂时,控制涂刷底涂剂的厚度为5~50um,也不能重复涂刷层数过多,最多涂刷两层。厚度超过200um或层数超过三层后残胶厚度过薄,剪切强度下降,回影响最终的粘接可靠性。

3)在底涂剂涂刷后,在24h内进行打胶工艺。如超时可再涂刷一层或涂刷HT8902进行处理。也可作为长效底涂劑,挡风玻璃可长期存放,上线装配激活后使用。

4)如条件允许,尽量控制涂刷底涂剂工位为标准环境。