安徽某整车厂厂区改造项目给排水设计

王 琴 兰炳华

(机械工业第四设计研究院有限公司上海分公司,上海 200433)

1 项目概述

安徽某整车工厂一期现有单班年产5万辆汽车产能,现对厂区进行智能升级改造。新建二期冲压车间、焊装车间、涂装车间、总装车间、交验车间、塑料件涂装车间、新能源车间等生产车间,食堂,仓库运输辅助部门,新建或改造公用动力站房等。

2 系统介绍

2.1 给水水源

给水水源为市政自来水。原工厂设置一个DN200市政给水进口,由周边市政路上海路接入,供水量已不能满足一期工程供水要求。二期新增设2个给水进口,接口管径均为DN250,一个由厂区西侧永阳路接入,一个由上海路接入。生产、生活给水管网为枝状管网。

2.2 生产、生活给水系统

1)全厂二期给水系统设置与一期给水系统设置保持一致。生产给水管系统(J1)负责供给各车间的生产用水、试车跑道用水、室外道路及绿化浇洒用水。水源为市政自来水,由水泵房生产给水泵组加压供给。生活给水管系统(J2)供给厂区生活给水系统。水源采用市政自来水,由水泵房生活给水泵组加压供给。单体所需供水压力不足时,采用加压设施供给。

2)生产给水系统贮水池利用原有的生产消防合用水池,为地上式,钢筋混凝土结构,有效容积约为980 m3。生产给水系统最大小时用水量为Q=617.16 m3/h,其中二期工程用水量为Q=377.16 m3/h。加压装置采用变频气压给水设备,流量Q=620 m3/h,扬程H=50 m。为保证水质,防止水质二次污染,生产水池需设置SUS304不锈钢衬里。

3)生活给水系统水箱采用SUS304不锈钢装配式水箱,有效容积按照生活用水量的25%计算,有效容积约为120 m3。生活给水系统最大小时用水量为Q=63.61 m3/h,其中二期工程用水量为Q=33.61 m3/h。加压装置采用变频气压给水设备,流量Q=65.0 m3/h,扬程H=50 m。

4)二期给水管网主管网为环状,主干管管径DN150~DN250。给水管网干管交叉处和支、干管连接处设阀门。

5)生产、生活用水量[1]见表1,表2。

表1 全厂总生产、生活用水量

2.3 消防给水系统

1)全厂共采用2套独立的消防给水系统,室内、外消火栓给水系统(XF)负责各子项室内外消火栓系统给水,系统采用临时高压制。自动喷淋给水系统(ZP)负责各子项室内自动喷淋系统及车间连廊洞口水幕系统的供水,系统采用临时高压制。厂区消防给水管网布置成环状,在室内外消火栓给水系统管网上设置地下式室外消火栓(考虑冬季防冻要求),消火栓间距不大于120 m。消防给水管网主干管径均为DN150 mm~DN250 mm。按需要设置阀门,保证同时关闭的室外消火栓和消防给水进户管总数不超过5个。

2)综合一、二期工程及给排水站房设置,全厂新建消防给水泵站,位置在厂区中心原联合站房东侧。消防给水泵站、消防水池采用地上式一体化钢制消防给水泵站,水泵站平面尺寸为24 m×16 m,泵房净高约3.8 m,设有2 t单轨吊车。消防水箱分2格,总有效容积为995 m3。为保证水质,喷淋系统出水总管设置过滤器。

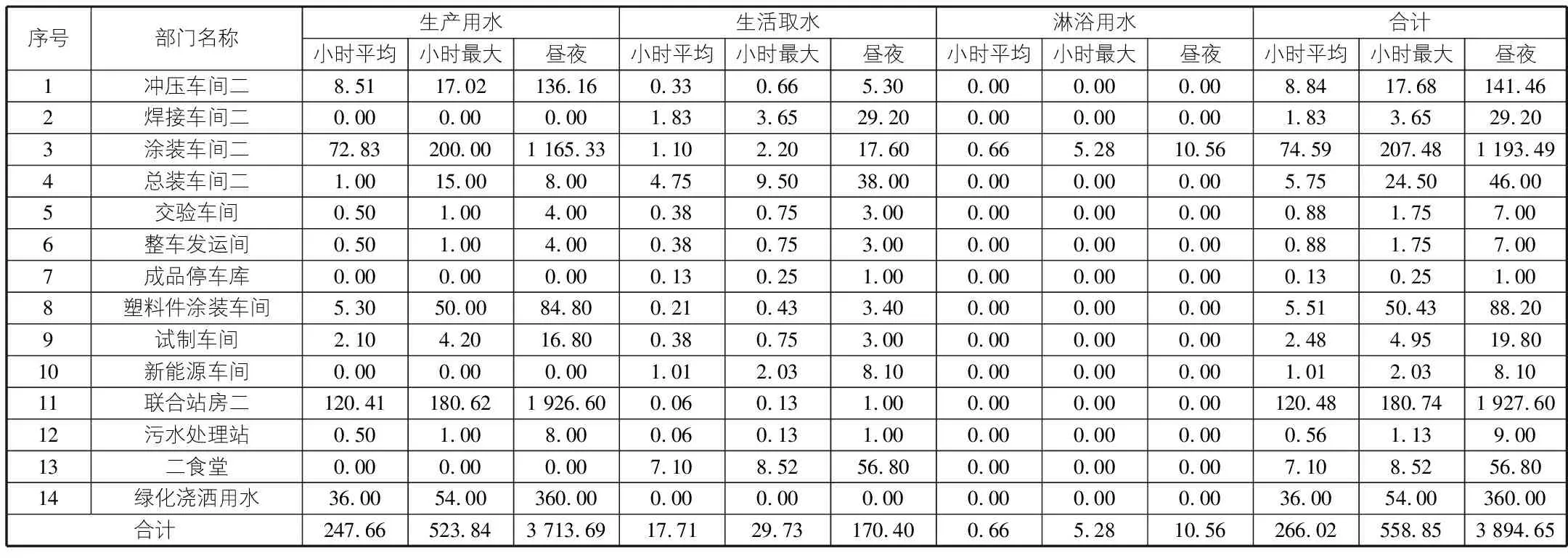

表2 二期各部门用水量 m3

3)室内外消火栓水泵采用消防泵2台,单台参数为Q=70.0 L/s,H=80.0 m,N=132 kW,一用一备。消火栓系统加压泵利用以下3种方式控制开停:

a.水泵房就地启停按钮;b.水泵房消防管道电接点压力表;c.全厂消防控制室消防电气信号。

4)自动喷淋系统系统消防对象为塑料件涂装车间(丙类),一次喷淋系统设计流量为90.0 L/s。同一时间内发生火灾次数按1次计算,自动喷淋系统加压水泵采用消防泵2台,单台参数为Q=100.0 L/s,H=82.0 m,N=132 kW,一用一备。

自动喷淋系统加压泵利用以下4种方式控制开停:a.水泵房就地启停按钮;b.水泵房喷淋管道电接点压力表;c.各建筑单体内湿式报警阀(或雨淋阀)压力开关;d.全厂消防控制室消防电气信号。

5)高位消防水箱及消防稳压。

高位消防水箱及补压装置设置在涂装车间二的消防水箱间内,消防水箱有效容积18 m3。

2.4 排水系统

1)排水体制为雨水、生产污水、生活污水分流制。

2)所有生产污水(W1~W6)采用压力流分类排入全厂污水处理站对应调节池;新建车间生活污水(W)采用重力流排入厂区污水站生活污水调节池或厂区原有污水管网,部分污水供污水站生化使用,多余生活污水经提升排入厂区一期污水排水管道,经六安路排入市政污水管网。在总排口处设置COD在线计量仪等计量装置,计量要求根据当地环保部门要求确定。

3)涂装车间纯水站和联合站房二软化水系统的浓盐水不排入污水处理站,(利用余压)直接排入污水站处理合格后的排放管道。生活粪便污水设化粪池处理,食堂含油污水经隔油池处理后排入厂区生活污水管网。

4)雨水量根据当地暴雨强度公式设计,厂区雨水排水系统设计(Y)重现期为2年~3年,雨水系统设置多个排出口,分别就近排入厂区东侧上海路市政雨水管、上海路雨水涵洞和厂区东南侧的雨水调节池。

3 管材及检查井

1)生产生活给水、循环水、消防给水系统埋地管道DN50及以上采用钢丝网骨架聚乙烯塑料复合管,电熔连接;DN50以下采用S5级PPR塑料给水管,电热熔连接;与阀门及消火栓间连接采用法兰连接。生产生活给水管道的材质应符合国家关于输送饮用水管道材质的相关规定。各系统管道与车间出户管道采用法兰连接,并在连接处做加强级防腐。

2)压力生产废水和压力生活污水排水管道采用钢丝网骨架聚乙烯塑料复合管,电熔连接。DN>1 200 mm雨水管道采用承插式钢筋混凝土管,砂石垫层、承插口加橡胶圈连接;DN≤1 200 mm雨水管道及生活污水管道采用HDPE中空壁缠绕管,橡胶圈承插式连接。塑料排水管环刚度一般不小于8 kN/m2,埋深不小于4 m时,环刚度应为不小于12 kN/m2。

3)雨水口:无道牙处、员工停车场及成品停车场采用平箅式双箅雨水口,其余均采用砖砌立箅式双箅雨水口,铸铁箅子。雨水口深度为1 000 mm,双箅雨水口的连接管为DN300,两个及以上雨水斗串联时末端雨水口的连接支管为DN400。连接管坡度均为0.01。

4)检查井:接各单体虹吸雨水系统出户管上的第一个检查井采用钢筋混凝土检查井,且检查井井盖应有30%的孔隙率;其余采用雨水、污水钢筋混凝土检查井或跌水井。

4 设计总结

1)厂区改造设计中,二期给水,消防、雨水、污水系统维持与一期系统一致,设计中尽量减少对老管线的改造,新敷设管线尽量避开老厂房区域,用最少的改动,使两期系统能迅速对接,减少一期停产时间、减少老厂房区域的道路和管道开挖,节省造价。

2)传统设计中,成品停车场多为露天场地,设计内容一般为场地雨水排水、室外消火栓布置以及预留道路冲洗给水管。本次设计中,成品停车场区域设置约3.1万m2的成品光伏停车棚。设计雨水口和给排水管线布置时,应避开成品光伏停车棚基础、开关站、箱逆变一体机、埋地电缆等,并预留DN50光伏冲洗用水给水管。

3)厂区改造工程中,重力流的改造是难点。本次设计充分利用原有雨污水管道,二期新建厂房在一期厂房区域时,雨污水就近排入一期厂区雨污水管网。二期新建厂房区域新建雨污水管道,在一二期交汇处,尽量减少干管交叉。在末端与原有雨污水系统汇合,根据需要改造排出口管道管径。

4)汽车厂多为大型钢结构屋面及硬化地面,厂区雨水综合径流系数较大,易造成雨天排水不畅。本次设计中,西南区域的雨水管道仍排入厂区西南角天然水塘,起到一定的雨水调蓄作用;同时适当增大雨水管道管径,通过管道的容纳能力,储存一定的雨水量,雨后缓慢排走,达到延缓径流的效果[2]。

5)二期改造中,合理利用原有水池和泵站,节省造价和占地。根据市政供水压力、全厂改造后用水量及原有给排水泵站配置情况,对厂区生产给水和生活给水泵站及配置进行改造。根据改造后生活用水量更换生活给水系统加压装置,保留原不锈钢水箱;将原有生产消防合用泵房及水池改造为生产加压水泵房,水池调整为生产专用水池,在原联合站房东侧新建消防给水泵站。

6)设计初期需先画出给排水各系统管线干管,与总图、电气、动力、IT等专业进行干管管线初步汇总,确定干管管位,以减少后续管线设计的调整。设计后期待管线设计完成后,再与各专业进行最终管线汇总,各专业支管打架时,及时调整,将问题尽量解决在设计阶段,减少施工中的返工。

7)改造工程应注意的问题:先了解现有管道的位置、标高、管径是否与图纸中的一致,特别是对重力流管道,必要时进行现场踏勘;向甲方了解在运行过程中是否有不合理、需要改进的地方;对于本次改造需要解决什么问题,如何解决。