采用薄膜热电偶的多层印刷电路板原位钻削温度测量

崔云先 牟 瑜 王成勇 郑李娟 殷俊伟 薛生俊

1.大连交通大学机械工程学院, 大连, 1160282.广东工业大学机械工程学院, 广州, 510643

0 引言

印刷电路板(printed circuit board,PCB)作为电子元器件的连接和支撑体,在电子产品中起中继传输作用。随着下游电子消费产品对智能化、轻量化和高可靠性、高密度的发展需求,作为电子产品重要参与者之一的PCB也面临更大的挑战,要求PCB能够承载高密度、高集成电子元器件在高负荷下工作。温度是影响PCB制造质量的一个重要因素,在PCB加工过程中过高的温度可能导致钻头与软化的树脂材料切屑发生粘连,影响钻头的切削性能进而加剧钻头磨损,同时黏附在孔壁的钻污也会增大孔壁的不平滑度和入口圆度误差等,导致钻孔质量降低甚至造成PCB绝缘和连接失效等问题。运行过程中一旦PCB的层间温度超过PCB所能承受的阈值则会引起PCB烧毁、电路的短路、断路等情况,因此钻削过程各层PCB温度的测量对PCB的质量就显得格外重要。目前PCB钻削加工温度的测量方法主要有红外热像仪法[1-2]和热电偶测量法。利用红外热像仪可以对PCB钻削过程进行实时测量,最后通过钻头的温度场近似代替PCB的温度场,但该种方法容易受诸如光线、粉尘等环境因素的影响且测量的温度并非PCB的真实温度,与实际的温度场有一定的误差。热电偶法主要是用丝式热电偶进行测量,但丝式热电偶的响应速度慢,对高速钻削温度变化无法快速响应,对于轻薄的PCB来说丝式热电偶嵌入困难,还会对PCB造成损坏。其他的如感温试纸法[3]测量钻削温度也存在测温滞后、无法实现实时测量、测量误差大等问题。因此研究一种响应速度快、测量精度高的PCB原位钻削温度测量方法具有重要意义。

本文针对PCB加工过程中钻削温度准确测量的技术难题,提出了一种在PCB上直接制备NiCr/NiSi薄膜热电偶传感器的原位钻削温度测量方法。

1 钻削过程中PCB温度的模拟仿真

机械孔的加工是PCB制作过程的重要一环,这个过程会伴随着大量热量的产生,为了研究钻削过程中钻削温度的变化范围和分布情况,为钻削实验传感器的选择、传感器的测温范围及传感器放置位置等信息提供理论指导依据,本文对PCB的钻孔过程进行了模拟仿真。由于PCB的材料、结构构成复杂,因而在钻削过程包含着复杂的热力耦合现象,加上影响钻削温度的因素很多,包括各种材料的物化、几何参数,刀具的几何参数,工件的装夹条件以及钻削参数等,想要实现完全、真实地模拟钻削加工过程有一定困难。为此,本文对PCB的三维有限元模型进行了简化,模拟钻削过程基于以下假设条件:

(1)钻头设置为刚体且只考虑温度传导;

(2)由于温度较低,忽略由温度变化造成的印刷电路板金相组织变化;

(3)多层印刷电路板结构简化,不考虑组织微颗粒的影响;

(4)忽略钻削过程中钻头和工件的振动以及钻头的磨损。

1.1 材料的本构模型

材料的本构模型用于描述材料的力学性质,表征材料变形过程中的动态响应,通常用来表示应力与应变、应变率、温度之间的热力耦合函数等参数之间的关系。金属的切削加工过程是一个高度非线性动态热力耦合的过程,其中涉及很多如高温、高应变速率、大应变等[4]因素。

Johnson-Cook本构模型是用来描述材料的应力与应变、应变率、温度等变形参数之间的数学函数关系以及材料在不同温度、应变率下行为的特征方程,模型可在高应变速率下表征材料应变硬化、应变速率硬化和热软化效应,具有方程形式简单、材料系数易拟合以及分析过程容易收敛等优点[5],因此本文中铜箔层采用Johnson-Cook本构模型来描述材料的行为。

PCB的复合材料层是由单层垂直交叉编织的玻璃纤维层均匀包裹环氧树脂经冷却固化而成的。在实际应用中,许多学者[6-8]在研究该类复合材料的力学性能、疲劳寿命预测时将复合材料视为准各向同性材料,得到了很好的结果。立足于研究对象,本文将玻璃纤维增强树脂复合材料等效为面内各向同性材料。

1.2 材料失效准则

当最大主应力达到材料的失效强度时,单元失去承载能力,其刚度缓慢地降低到零,当应力达到最大强度时,应变软化失效以微孔或微裂纹的形式出现,损伤便开始进行。Johnson-Cook模型的断裂失效准则综合考虑了应力三轴度、应变率和温度等多方面的因素,针对各向同性的弹性材料,ABAQUS软件中专门设置了Johnson-Cook塑性模型来模拟高应变率变形材料的动态失效,因此本文采用Johnson-Cook失效准则。当工件材料进入塑性破损阶段时,应力-应变关系(弹塑性理论)已不能准确地描述材料在应力下的行为,为了让分析求解过程收敛并保持稳定,本文还通过能量失效法对材料损伤演进变化方式进行重新定义,铜箔材料失效参数如表1所示。

表1 铜箔材料失效参数Tab.1 Failure parameters of copper foil materials

1.3 PCB钻削有限元模型

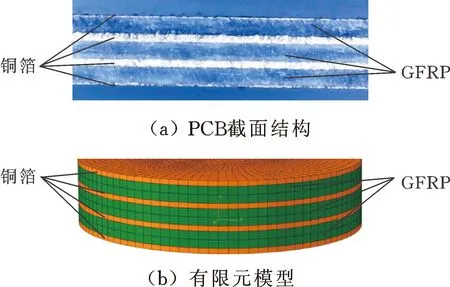

PCB钻削过程中,钻头与不同的材料依次摩擦切削产生热量,在有限元建模时,取一个小的钻削单元作为研究对象,建立含有铜箔层、玻璃纤维复合材料层的工件模型[9]。PCB选用四层高频高速板,厚度为0.47 mm,PCB三维模型根据其实际结构建立而成,PCB截面结构和有限元模型如图1所示,图1a为四层高频高速PCB在数字显微镜下的截面图,图中呈银色具有金属光泽的为铜箔层,两层铜箔层之间的是经过热压合的玻璃纤维复合材料(GFRP);图1b为叠层PCB有限元模型,根据PCB截面结构将其描述为直径为2 mm、厚度为0.41 mm的多层结构的圆柱体。钻头选用PCB钻孔用专用钻头,钻头参数如表2所示。

图1 PCB截面结构和有限元模型图Fig.1 Cross-sectional structure and finite element model of PCB plate

表2 PCB钻孔用专用钻头参数Tab.2 Parameters of special bit for PCB board drilling

在三维模型中,将叠层的PCB和钻头进行装配,然后对各个叠层分别进行网格划分,铜箔和玻璃纤维复合材料层选用显式位移温度耦合六面体单元(C3D8T),由于钻头形状不规则,故采用显式温度位移耦合四面体单元(C3D4T)。将参与钻削部分的网格进行细化,其中工件的网格数为183 058个,钻头网格数为6 528个,经检测所有网格质量合格。PCB的材料属性如表3所示。

表3 PCB的材料属性Tab.3 Material Properties of PCB Board

钻削仿真分析分为三步,初始步定义刀-工初始状态的边界条件、相互作用以及初始温度场等,第二步根据实际工况加载载荷,定义钻头转速进给量等,第三步载荷加载完毕,退刀分析。

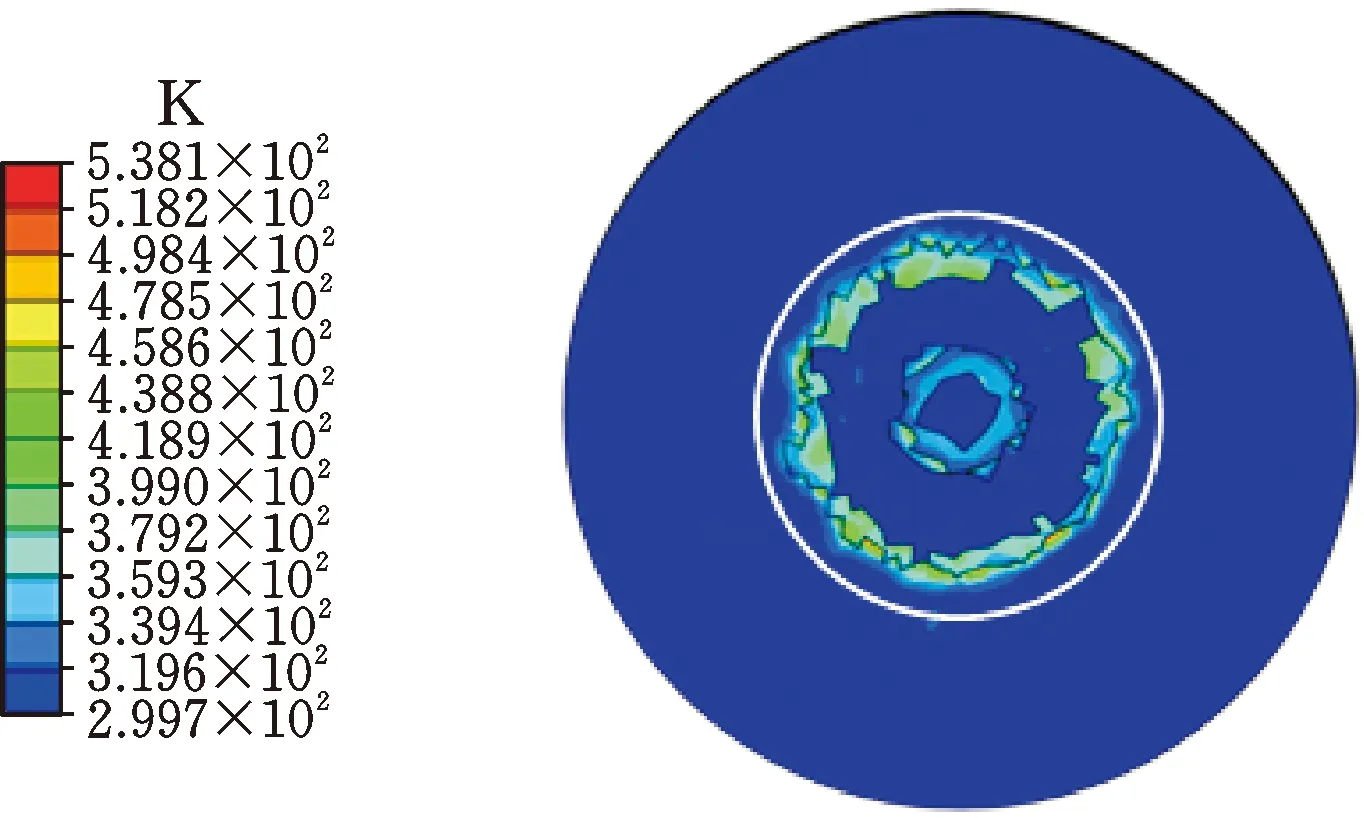

根据实际加工条件,将PCB边界条件设置为四周单元网格和底部网格完全约束,钻头转速设置为20×103r/min,进给量为0.2 mm/s。模型提交计算后得到PCB入口处钻削温度仿真云图,见图2。

(a) 深度h=0.06 mm

(b) 深度h=0.22 mm

(c) 深度h=0.45 mm

(d) 深度h=0.56 mm图2 PCB入口处钻削温度仿真云图Fig.2 Simulation cloud of drilling temperature at the entrance of PCB board

仿真云图中白色圆表示钻削微孔的理论位置。从图2中可以看出,钻削温度分布于以钻头轴线为轴的圆柱体钻削区域内,并由于热传导的原因向四周扩散。钻头的钻削区域相较于未参与钻削的部分温度较高,随着钻削深度的加大钻削区域温度逐渐升高,最高温处均分布在孔壁位置。原因是在钻削过程中,钻头后刀刃与PCB孔壁剧烈摩擦产生大量的热量,在钻削过程中出现温度累积。仿真结果表明,当钻头钻透PCB时位于PCB底面的孔壁处具有最高的温度,孔壁接点温度随着钻头的钻入逐渐升高,在钻透PCB时达到最高,最高温度为53.94 ℃。为了实现钻削原位温度的测量,保证温度的可靠性和准确性,薄膜传感器的最佳镀膜位置应该处于PCB的钻削区域内,且必须包含最高钻削温度点,即位于钻头的垂直底面,在实验时通过定位在薄膜传感器相反面开始钻削。

2 薄膜热电偶传感器的研制

本文所研制的基于PCB的薄膜热电偶传感器包括SiO2绝缘薄膜、NiCr/NiSi薄膜热电偶、SiO2保护薄膜,这些薄膜均采用磁控溅射方法在PCB表面制备,制备工作在JZFZJ-500S型高真空多功能复合镀膜机镀制完成。

2.1 薄膜热电偶的制备及性能分析

在仿真结论的基础上,基于PCB钻削的特点和原位温度测量的需求,本文将薄膜热电偶传感器直接溅射在PCB表面。薄膜热电偶制备流程如图3所示。

图3 薄膜热电偶传感器的制备流程图Fig.3 Fabrication flow chart of thin film thermocouple sensor

制备流程主要步骤如下:①将PCB用不同粒度的抛光膏抛光至镜面;②采用直流脉冲磁控溅射技术通过间歇溅射方式制备SiO2绝缘薄膜,如图3a所示;③覆盖掩模沉积NiCr热电极薄膜,如图3b所示;④覆盖掩模沉积NiSi热电极薄膜,与NiCr热电极薄膜重叠形成热接点,如图3c所示;⑤覆盖掩模沉积SiO2保护薄膜;⑥粘接补偿导线,涂覆引脚保护胶,如图3d所示。薄膜热电偶传感器可以制备在不同厚度的PCB基板上,制备所得到的薄膜热电偶传感器截面如图4所示。

图4 薄膜热电偶传感器截面图Fig.4 Cross-sectional diagram of thin film thermocouple sensor

2.2 薄膜热电偶的技术特性表征

本文所制备的NiCr/NiSi薄膜热电偶传感器由于尺寸效应和溅射过程中成分的离析使得它并非标准的K型热电偶,因此需要通过对薄膜热电偶传感器进行温度测量特性研究以得出热电势与温度的对应关系以及传感器的动态特性参数,从而确定该传感器的测量参数和测试能力[10-11]。

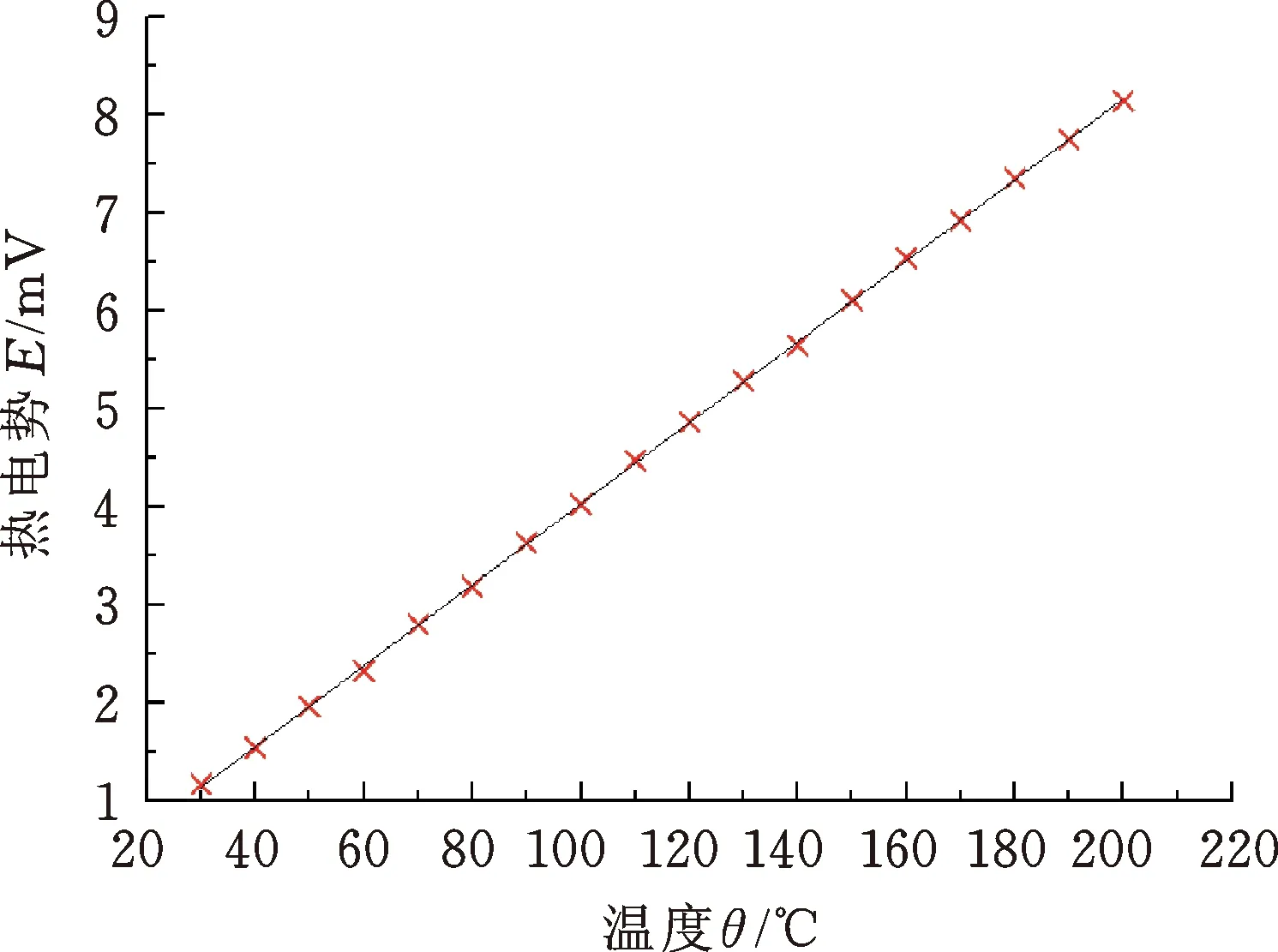

选用真空室内同一批溅射的薄膜热电偶传感器进行静态标定,薄膜热电偶静态标定系统框图见图5。将静态标定的温度范围设置为30~200 ℃,每10 ℃记录一次计量炉温度以及薄膜热电偶输出的热电势数据,用最小二乘法对标定数据拟合,得到薄膜热电偶传感器输出热电势E与温度差θ之间的关系式:E=0.037 4θ-0.040 6,即薄膜热电偶的塞贝克系数为37.4 μV/℃,标定数据拟合曲线如图6所示。在整个测温范围内,线性拟合误差不超过0.65%,30~200 ℃测温范围内最大误差±0.25 ℃,表明研制的NiCr/NiSi薄膜热电偶传感器线性度良好且灵敏度较高。

图5 静态标定系统框图Fig.5 The block diagram of the static calibration system

图6 静态标定数据拟合曲线图Fig.6 Static calibration data fitting curve

动态特性是指测试系统对随时间变化的输入量的响应特性。为了验证所研制的NiCr/NiSi薄膜热电偶传感器的测试能力,我们常用已知迅速变化的温度信号来探明薄膜传感器的动态响应时间[12]。本文选取波长为532 nm、脉冲宽度为8 ns的Ultra-CFR短脉冲激光器作为系统输入的脉冲激励源,设置其频率为1 Hz,能量为0.3 mJ。将脉冲源激光垂直打在薄膜热电偶热接点上,热电偶吸收激光的能量产生瞬态高温,因而产生温差电动势,通过精密放大器和采样频率为1 MHz的NI数据采集系统采集记录脉冲响应。应用一阶脉冲响应时间的计算方法计算得到的薄膜热电偶传感器的时间常数τ为0.095 ms。薄膜热电偶传感器的动态响应如图7所示。

图7 薄膜热电偶传感器动态响应曲线图Fig.7 Dynamic response curve of thin film thermocouple sensor

3 PCB原位钻削温度测试实验

3.1 原位钻削温度测试实验平台

为了获取高速钻削加工过程中各个板层PCB钻削点的原位温度,本文利用自行研制的薄膜热电偶测温系统对不同层数的PCB进行了钻削温度测试实验。钻削温度测试实验系统主要包括PCB高精密台钻、冷端补偿冰点器、数据采集模块、计算机和上位机软件等,其中PCB选取厚度为4层、12层、20层的高频高速板,台钻最高钻速为20×103r/min,钻头直径为1 mm,PCB钻削温度测试实验系统如图8所示。钻削实验前,为了保证原位温度测量的真实可靠,保证钻削过程中薄膜热电偶传感器的热电势不损失,先在台钻工作面表面贴附一层绝缘胶带,然后用记号笔在PCB背面对应薄膜热电偶热接点位置进行定位,再将薄膜热电偶传感器一面贴近台钻工作面,将热接点的定位点置于钻头正下方并用绝缘胶带固定,如图9所示。

图8 PCB钻削温度测试实验系统图Fig.8 PCB Drillingtemperature test system

图9 薄膜热电偶定位点及固定方式图Fig.9 Location point and fixing mode diagram of thin film thermocouple

图10 不同层数PCB原位钻削温度图Fig.10 In-situ drilling temperature diagram of PCB plates with different layers

3.2 实验结果与讨论

实验时钻头对准PCB的定位点匀速钻削直至钻头钻透PCB时停止,实验过程中,数据采集系统实时采集并记录不同层数PCB钻削过程的实时温度,如图10所示。可以看出,不同层数的PCB在钻削过程中温度随时间都呈现升高的趋势,越接近PCB的底部时温度升高得越快,在钻头钻透PCB的瞬间温度达到了最大值,4层、12层、20层的最高温度分别为49.33 ℃、53.92 ℃、63.94 ℃。在多组重复实验中各组的温度测量误差不超过0.8 ℃,产生误差的原因可能是钻头磨损、板层厚度不均等。通过与4层PCB的仿真结果对比可知,实验温度数据略低于仿真温度数据,仿真结果与实验结果的差距来源于钻削仿真中虽然建模过程根据PCB的实际叠层结构进行建模,但是对玻璃纤维复合材料层建模时进行了一定的简化,忽略了其中用于导热的颗粒部分,仿真过程忽略钻头和工件的振动以及钻头的磨损等因素,仿真结果对钻削实验具有一定的指导作用,实验是对仿真结果的印证。从钻削实验可以看出薄膜热电偶传感器在实验过程中响应迅速、测温稳定,可以应用于PCB原位钻削温度的测量。

4 结论

(1)本文利用ABAQUS有限元仿真软件根据PCB的截面结构采用材料叠层建模的方法对PCB钻削过程进行建模仿真,得到了钻削过程中PCB温度的分布及变化情况,确定了用于测量PCB原位钻削温度的最佳镀膜位置,位于钻头钻削区域进给方向的垂直背面,即钻头的出口处。

(2)研制了一种用于PCB原位钻削温度测量的薄膜热电偶传感器,该传感器通过磁控溅射的方法直接镀制在PCB的表面,具有灵敏度高、响应速度快、稳态精度高等特点。传感器的静、动态标定结果显示薄膜传感器的塞贝克系数为37.4 μV/℃,在30~200 ℃测量范围内非线性误差不超过0.65%,动态响应时间为0.095 ms。

(3)将薄膜热电偶传感器溅射于不同层数高频高速PCB上,并在高速PCB钻孔机上进行原位钻削温度测试实验,实验表明钻头在钻透PCB时温度最高,钻削4层、12层、20层时的最高钻削温度分别为49.30 ℃、53.95 ℃、63.90 ℃,各组钻削温度测量误差不超过0.8 ℃,表明该薄膜传感器能够用于PCB原位钻削温度的测量。