浅议Φ4.2m×14.5m水泥粉磨系统优化及设备改造

摘 要: 作为水泥生产的重要环节,粉磨系统直接关系着水泥的生产效率和质量。文章结合KVM30.3-P水泥粉磨系统优化工程实例,在阐述Φ4.2m×14.5m水泥粉磨系统应用问题的基础上,就其系统优化和设备改造的要点展开分析,期望为水泥粉磨系统优化及改造提供参考与帮助。

关键词: 水泥粉磨系统;设备改造;选粉系统

一、 引言

水泥是现代工程建设的重要材料,随着工程项目建设数量不断增加,对于水泥的需求量也在不断增长。在水泥生产中,粉磨系统是极为重要的一个环节,其是水泥生产的必要前提,同时也是影响水泥生产质量的关键。在当前水泥实际生产中,较多粉磨机的产量低于设计产量,水泥粉磨系统存在设备耗能高,水泥生产效率低,这不仅降低了企业水泥的生产效率和生产总量,而且造成了较为严重的资源浪费问题。基于此,需要对水泥生产系統进行优化创新和设备改造升级,以提升水泥生产的效率与质量。

二、 项目概况

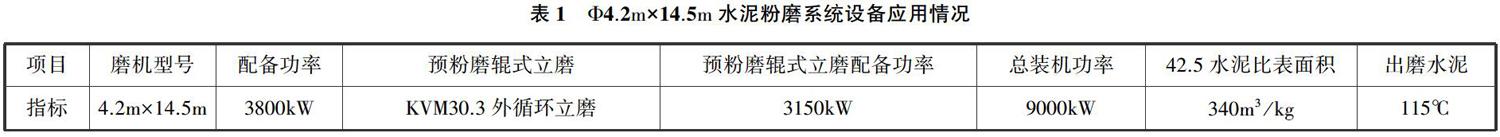

广西某建材有限公司水泥粉磨KVM30.3-P水泥粉磨系统优化工程粉磨工艺设备应用规格见表1。在该企业粉磨系统应用中,预粉磨系统与管磨系统共用一台选粉机,这使得系统处理能力、分系统匹配及控制存在较大难度。

三、 Φ4.2m×14.5m水泥粉磨系统优化和设备改造

项目选粉机选粉效率偏低,同时磨内循环负荷较大,粗磨仓易饱磨。V选与动态选粉机所需风量不匹配,增加了调节的难度。在进料过程中,皮带机喂料稳定性较差,同时物料流速慢,过料不畅现象较为明显,极大地降低了水泥生产的质量。

(一)Φ4.2m×14.5m水泥粉磨系统优化方向

针对Φ4.2m×14.5m水泥粉磨系统应用问题,在系统优化和设备改进中,不仅要注重各子系统独立选粉机、预粉磨辊式立磨系统的优化,还需采用改进型O-Sepa选粉机、管磨磨内结构,同时加强管磨磨内通风、审视辊式立磨辊碾压力等。在实际改进中,预粉磨辊式立磨系统会实现独立半终粉磨,在管磨管理中,对管磨磨内结构进行升级改造,确保磨内物料的顺畅性,同时采用篦板防堵,减小管内通风阻力,提升通风效率。审视辊式立磨辊碾压力,提高一次性出粉率效率。

(二)Φ4.2m×14.5m水泥粉磨系统化和设备改造要点

1. 优选闭路粉磨技术

开路技术和闭路技术是水泥粉磨系统应用的两种基本形式。就开路粉磨而言,其操作简单,可以直接生成成品水泥,然而在生产中,粉磨系统中材料的流动速度明显较慢,这难以调节水泥生产细度,影响了水泥的生产质量。同时,开路系统使得水泥生产的能耗较高,经济效益低下。基于此,采用闭路系统对水泥粉磨工艺进行优化。在实际应用中,根据实际的参数进行水泥粉磨状态调节,同时控制材料流动速度,这在减少材料粉磨能耗的同时,提升了水泥细度控制质量。

2. 规范水泥预粉磨处理

水泥预粉磨工艺能有效地降低入磨物料的颗粒度,提升粉磨效率和水泥内质量。基于这一要求进行设备改造时,应将磨机第一仓的粉碎工作,安排到其他能源利用率高的粉磨系统中,这样能有效降低入磨物料的颗粒度,提升粉磨的产量。从实际生产过程来看,振动筛或回转筛与粉磨技术设备应用密切相关,故而在水泥粉磨前,先应通过筛分设备就物料进行合理分配,然后提升粉磨系统风速,以此来提升粉磨系统辅助设备运作效率,在保证产品质量的同事,降低生产能耗。该项目中,对传统的预粉磨辊式立磨系统进行更新,将其变为独立半终粉磨系统。

3. 科学选择粉磨研磨体

冲击和研磨是水泥粉磨生产的两个主要作用方式;其作用效果受研磨体的直接影响。研磨体规格不同时,水泥在粉磨阶段的孔隙率也有较大差异。水泥粉磨生产中,若研磨体装载量固定,则小钢球的表面积明显大于大纲求。然当物料尺寸较大时,就必须保证钢球的能量,此时应选择尺寸规格较大的钢球。而要提升水泥的细度,则应适当的缩小钢球尺径。基于这一特征,在粉磨研磨体选择中,应按照两头小中间大的原则进行钢球尺径选择,以此来提升粉磨系统的工作效率。

4. 优化管磨终粉磨系统

该项目Φ4.2m×14.5m水泥粉磨系统优化及设备更新中,将管磨终粉磨系统改为改进型O-Sepa选粉机,形成独立选粉系统。在改进型O-Sepa选粉机生产中,选粉机原料从喂料口引入,然后在撒料盘上被撞击、分散,继而沿圆周方向飞行,再与缓冲板碰撞后引入选粉室。后续生产中,一旦粉粒被在选粉室内被气流分散后,导流叶片和转子会发生涡流作用,继而在离心力与内向气流间进行平衡分级。同时,对管磨磨内结构进行升级改造,这使得磨内物料通过更加流程,随后在篦板的作用下,进行防堵管理,减小了通风阻力。最后结合水泥生产指标需要,对辊式立磨辊碾压力进行调整,提升管磨终粉磨系统的出粉率。

四、Φ4.2m×14.5m水泥粉磨系统化和设备改造效果

该项目建设中,通过对Φ4.2m×14.5m水泥粉磨系统化的全面优化和设备改造升级,本企业粉磨系统生产效率、生产质量、能耗控制等要素得以全面优化。就水泥生产产量而言,其改造保证值达到了230t/h/台。同时从生产质量来看,新工艺的应用使得系统运行更加平稳,其有效地提升企业生产质量,在全新粉磨系统下,水泥比表面积为350m2±10m2/kg。此外,在控制管理方面,新粉磨系统在现有的基础上降低水泥温度20℃以上,且系统控制更加高效灵活。

五、 结论

在Φ4.2m×14.5m水泥粉磨系统优化及设备改造项目中,结合粉磨系统应用问题,对粉磨系统和相关设备进行改进。在当前粉磨系统应用中,优选独立半终闭路粉磨技术,同时加强水泥预粉磨处理,随后在学选择粉磨研磨体的基础上,选用改进型O-Sepa选粉机,进行子系统独立选粉,最后加强管磨磨内通风管理,项目有效地提升了粉磨系统生产效率,保证了水泥生产质量。

作者简介: 郭文哲,南京钜力粉体工程科技研究所有限公司。