扭力梁车辆推进角问题分析与研究

蒋斌,尹雯雯,毕兴为,胡世东,戴孟祺

(1.上汽通用汽车有限公司武汉分公司,湖北 武汉 430000;2.泛亚汽车技术中心有限公司,上海 200000)

前言

车辆在大众生活中使用的越来越普及,车辆的舒适操控和使用感受越来越受到关注,车辆的行驶状态也越来越受到重视。车辆行驶过程的跑偏从个人使用感受来说,可能会影响驾驶过程中的操控感受,也可能会导致轮胎不同程度的非正常磨损,降低轮胎的使用寿命;从安全方面来说,如果车辆长时间这样行驶的话,尤其在高速上行驶时遇上这样的情况的话,则很容易造成交通事故。车辆的跑偏不仅仅与前轮的定位有关系,后轮的定位也有着至关重要的影响,其中后轮的推进角作为一项关键因素影响着车辆跑偏情况。在理想状态下,车辆的推进角状态应该为0,推进角越大,则车辆直线行驶的稳定性差,当后轮的轨迹向右,在这种情况下车辆显示向左侧路边行进的趋势。在扭力梁悬架车型的生产制造过程中容易出现推进角超差的问题,本文将针对此问题进行排查分析并展开论述。

1 推进角的定义和计算方法

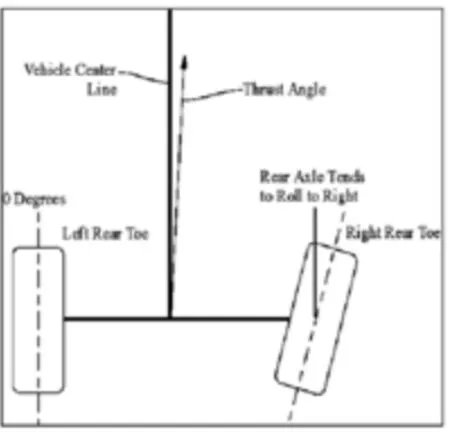

车辆几何中心线(Vehicle Center Line)----通过前后轴中心点的线(图1);

图1 车辆几何中心线

图2 推进角

推进线(thrust Line)---后轮总前束的二等分线。是在两轴车辆上计算前轮的单独前束参考线;

推进角(thrust angle)---是指推进线和几何中心线形成的夹角(图2)。推进线决定了后轮的行驶方向,最理想的情况是此角度为零。一般轻型车辆的推进角设定范围为-0.3°至0.3°之间。

2 推进角影响因素

推进角的影响主要为设计因素和制造因素两个方面,如设计前期后桥本体尺寸、车身尺寸的合理范围,主定位点的选择和定位精度等尺寸影响推进角,本文着重分析制造过程中的影响因素,从以下五个方面进行介绍:

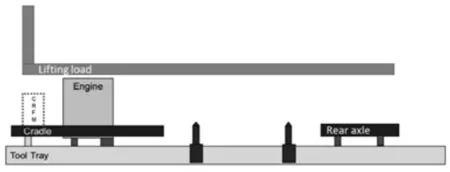

2.1 AGV 小车(图3)

(1)AGV 小车与吊具同步性

车辆拼合工位,车辆车身由机运线吊具带动运转,车底盘零件由AGV 小车进行带动,两者以同样速度(工艺线速度)行走,设备同时监测AGV 与吊具同步距离,出现偏差会停止,保证车身和底盘的同步拼合。

图3 AGV 小车

(2)AGV 小车定位方式

AGV 小车为放置车底盘零件的浮动托台,托台可以平面四个方向进行浮动,但零件的定位支撑在托台上进行固定,确保车底盘零件相对位置准确。关键点在于底盘零件定位支撑点和定位方式的选择,其关系到精度也影响着两者的拼合尺寸,定期的检测和标定定位位置精度是对于整个定位准确的保障。

(3)AGV 小车定位销尺寸

AGV 小车与车身定位销外径、位置度影响着车辆底盘定位上的准确位置,AGV 小车与后桥定位销外径、位置度关系着后桥在托台上的定位精度,两者零件的相对位置和间隙影响着整体的配合、定位精度。AGV 小车与后桥横梁定位销外径、位置度也影响着定位准确度。

2.2 人员安装

(1)AGV 托台在与后桥、车身形成准确的定位关系时,员工对后桥进行紧固,使其固定到车身底板上,确保精准的定位精度,如果在未形成准确定位关系前提前对后桥进行预紧固,导致后桥状态偏移,可能产生偏差。

(2)后桥与车底板依靠托台定位准确后,员工应该完成整个紧固过程,如果操作人员紧固后桥至车身时,后桥零件未预紧至规定扭矩,如提前退枪或者提前释放,导致后桥与车身贴合不紧,在吊具的运行当中可能导致后续后桥位置的窜动,从而产生偏移导致偏差产生。

2.3 动力工具

紧固工具的紧固扭矩偏差,导致员工按照要求进行紧固后,依然可能出现后桥零件与车身不贴合的情况,导致后桥与车身位置的窜动,从而影响定位参数。

2.4 车身尺寸

车辆后桥托臂固定点作为车身主定位点,其位置度决定了拼合零件状态,其需要通过定期三坐标检测来保证其准确定位。

2.5 后桥安装定位尺寸

(1)后桥生产线上零件定位支撑点的定位尺寸。

(2)后桥本体零件在生产制造过程中的关键尺寸,确保其本体在生产出厂前满足其控制要求。

3 推进角超差失效模式分析

扭力梁推进角的常规失效模式分析:

(1)后桥零件在车身上的安装点超差,导致后桥在车辆上的安装姿态发生变化;

(2)后桥零件本体的尺寸超差(后桥本体超差/大小背板超差),导致本体的安装姿态偏差,从而影响到推进角度;

(3)底盘拼合托台的定位托台尺寸偏差(精定位火箭炮偏差/零件定位偏差),导致其拼装状态的位置偏差;

(4)员工操作异常,导致零件未在准确定位的情况下完成拼合,不在正常安装状态下安装。

4 推进角问题案例(某轿车真实案例)

针对出现的推进角超差问题,通过其整个过程跟踪和分析,针对问题的分析方法进行下解析:

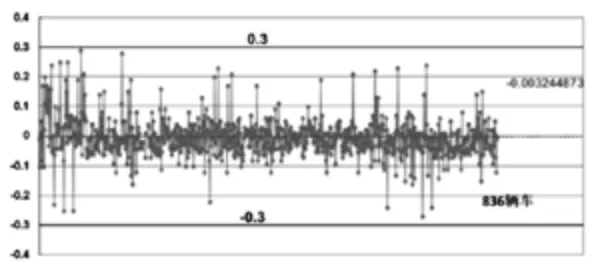

(1)首先调查项目早期阶段的推进角数据(图4);

图4 项目早期阶段的推进角数据

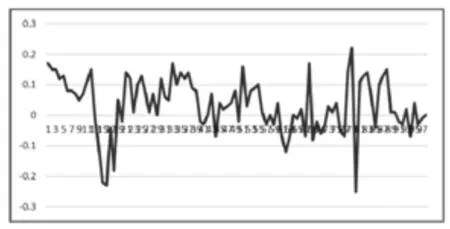

(2)调查车辆量产后的推进角数据,数据状态如下(图5);

图5 车辆量产后的推进角数据

根据数据信息和调查情况看出:车辆推进角数据自开始阶段稳定性不高,其均值偏离名义值的离散情况变差,偶尔有超出公差情况的发生,量产后推进角的数据有恶化的趋势

(3)针对问题进行七颗钻石前四钻分析,先对安装工艺、工具、零件状态进行调查

1)安装工艺:总装装配过程有明确的工艺指导文件,关键工艺中的拼合操作内容也有明确的指导和技术要求,操作员工完成了正确的培训,现场查看员工按照工艺文件正确且规范的进行操作;

2)工具使用:后桥零件的动力工具扭矩标定符合要求,工具也进行了定期的检定;

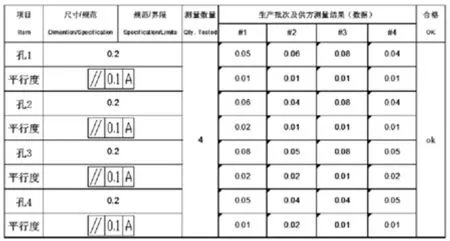

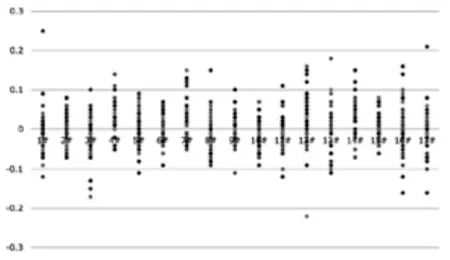

3)零件调查:单体零件检测报告满足要求,100 个后桥单体零件推进角数据测量(图6),零件稳定性较好;后桥大小背板(图7&图8)零件尺寸满足要求,选取状态较好的20件零件总装装配后测量,整车状态下的推进角数据状态有变差的趋势(图9)。

图6 后桥单体零件推进角数据测量

图7 后桥大小背板零件尺寸

图8 后桥大小背板零件尺寸

4)尺寸和AGV 托台定位尺寸调查:1.后桥主定位孔的三坐标尺寸满足要求,无明显波动;2.托台火箭炮和定位尺寸均满足要求,无明显偏差情况。

5)零件安装调查:后桥零件安装后姿态查看下来左右有偏差,发现左右偏差达7mm 左右,推进角数据为+0.35(Spec:+/-0.3),线下人工调整减小到3mm 后,推进角数据为0.20。

图9 整车状态下的推进角数据状态

(4)后桥定位托台调查:定期搜集对应拼合托台和推进角的数据关系,从数据中得出非单体托台影响推进角的数据(图10)。

图10 非单体托台影响推进角的数据

(5)进一步验证:制造过程验证,装配过程通过人工控制后桥的安装姿态并对左右一致性进行检查和调整,收集对应的推进角数据,状态改善明显(图11)。

图11 推进角数据

结论:根据以上的调查信息初步怀疑总装安装后桥状态偏移导致推进角超差问题。

(6)问题锁定&措施制定

1)根据AGV 小车定位销与后桥定位尺寸来看,定位销外径Nominal 值偏小,与车身定位孔的间隙达到0.6mm,对精定位不利。

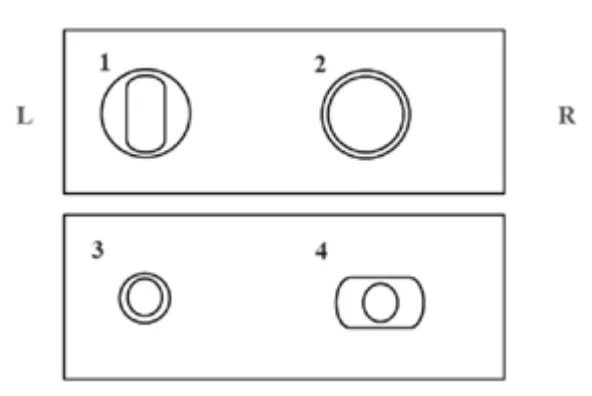

2)后桥定位方式的不合理影响员工的操作,对后桥定位销尺寸改进和定位方式的调整并跟踪单台设备改进后的推进角参数(原两圆孔方式优化为圆孔和腰孔方式)(图12)。

图12 后桥定位销尺寸改进和定位方式调整

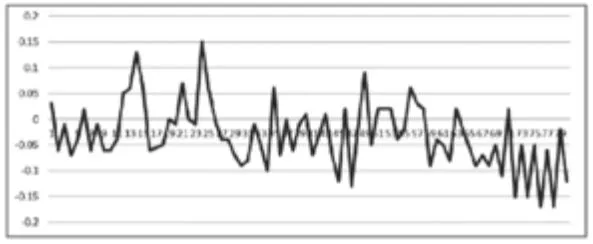

(7)持续跟踪:长期措施制定并且断点后跟踪车辆数据,推进角数据状态好和稳定性好(图13)。

图13 推进角数据

5 结束语

本文通过七颗钻石前四钻基本分析方法,针对推进角超差的案例简单分析了扭力梁车型的推进角影响因素,并且对 制造过程的简析,讨论了制造过程对于推进角的影响因素,保证了推进角的稳定可靠性,同时也提供了问题的常规分析思路供参考。