大直径电感与导线超声波金属焊接的研究

周斌楠 张敏

摘 要:针对超声波金属焊接目前只适用于丝,箔,片等薄件的连接,绝大多数情况下只适用于搭接接头,线材和线材间,线材和薄板件间的连接。在铜棒与导线间超声波金属焊接的研究,我们做了深入分析。本研究采用不同的振动能量,研究铜棒与2.5平方的线材和3平方的线材的结合可靠性。结果证明,大直径电感类产品铜棒与金属铜导线的连接,采用超声波金属焊接的可行性是比较高的。

关键词:超声波金属焊接;大直径电感;铜导线

中图分类号:TG453.9 文献标志码:A 文章编号:2095-2945(2019)31-0101-04

Abstract: At present, ultrasonic metal welding is only suitable for the connection of wire, foil, sheet and other thin parts. In most cases, it is only suitable for the connection between lap joint, wire and wire, wire and sheet metal. In the study of ultrasonic metal welding between copper rod and wire, we have made an in-depth analysis. In this study, different vibration energy was used to study the combination reliability of copper rod with 2.5-square wire rod and 3-square wire rod. The results show that the feasibility of ultrasonic metal welding for the connection between copper rod and metal copper wire is high.

Keywords: ultrasonic metal welding; large diameter inductor; copper wire

序言

超聲波金属焊接有着独特的焊接特点,可焊接不同材质和厚度的金属箔,片和板材,焊接可靠,节能,没有污染,目前已经被广泛用在工业各个领域。但是超声波金属焊接一个主要缺点是焊接需用功率随工件厚度及硬度的提高呈指数剧增,因而只限于丝,箔,片等薄件,绝大多数情况下只适用于搭接接头。

本文在大直径圆形电感件和电源线的连接上,进行了超声波焊接的实践探讨。进行了可靠性测试, 为超声波金属焊接分析提供了试验依据。

1 超声波金属焊接原理及特点

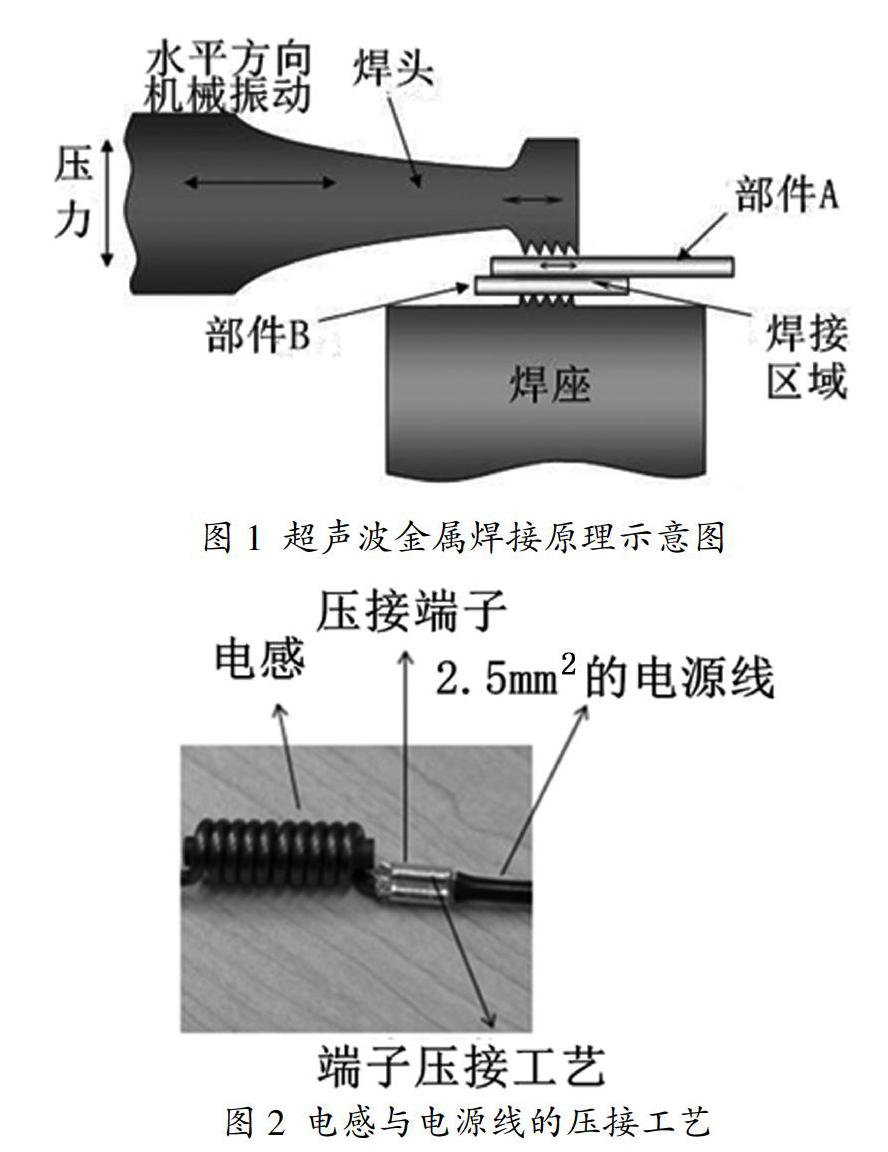

超声波金属焊接原理是利用超声波频率(超过16kHz)的机械振动能量,连接两种或一种金属的一种特殊方法。在对金属进行超声波焊接时,既不向工件输送电流,也不向工件施以高温热源,只是在静压力的作用之下,将弹性振动能力转变为工件界面间的摩擦功,形变能及有限的温升,使得焊接区域的金属原子间瞬间激活,两相界面处的分子相互渗透,最终实现金属焊接件的固态连接。其焊接原理示意图如图1所示。

超声波金属焊接是利用每秒钟数万次的高频振动波传递到两个需焊接的金属工件表面,再施以一定的压力,使金属表面相互摩擦而形成分子层之间的熔合,达到焊接的目的。

2 研究产品的简单介绍

传统的隐藏式天线滤波器中电感与电源线的连接方式是端子压接工艺。如图2所示。

金属电感的材料是紫铜(Cu),电源线内芯导体的材料也是紫铜(Cu),两者材料相同。如图3所示,我们考虑采用超声波金属焊接的工艺,把电感和电源线进行连接,这样节省了中间压接端子,为产品提高了成本方面的竞争力。

3 焊接能量的分析研究

3.1 实验方案

为了更好的焊接大直径电感和铜线,我们采用不同的能量进行焊接产品。

(1)2.5平方的耐高温电源线采取的能量分别为100J,150J,200J,250J

(2)2.5平方的非耐高温电源线采取的能量分别为100J,150J,200J,250J

(3)3平方的耐高温电源线采取的能量分别为150J,200J,300J

(4)3平方的非耐高温电源线采取的能量分别为130J,180J,250J

3.2 焊接设备

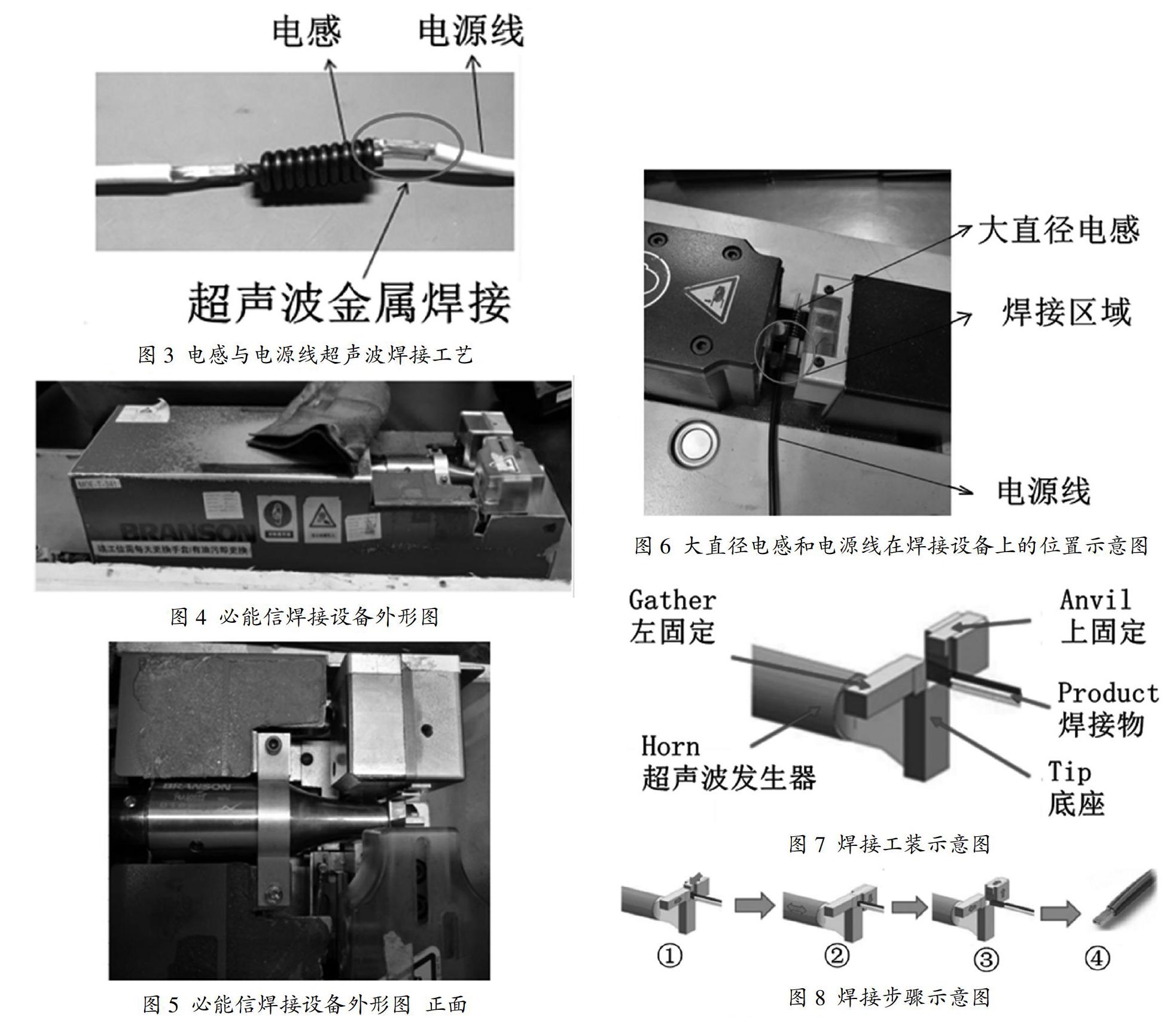

我们实验采用焊接设备为必能信的超声波焊接机,如图4和图5所示。

如图6所示,大直径电感和电源线在焊接设备上的位置。

3.3 焊接步骤

如图7所示,焊接设备上的工装部分是由左固定,上固定,底座及超生波发生器四部分组成。

它们之间的工作步骤如下所示:

步骤1:把待焊接的样件放在装有超声波焊接发生器的底座上表面,左固定和上固定分别向右边和左边进行水平移动,将待焊接的样件在水平方向上固定夹紧。

步骤2:上固定向下运动,将待焊接的样件在垂直方向上固定。超声波发生器进行水平高频振动,对样件进行超声波金属焊接。

步骤3:超声波金属焊接完毕,上固定先向左再向上移动,左固定向左边水平移动,焊接的样件从设备中取出。

步骤4:超声波金属焊接的样件完成(图8)。

3.4 焊接实验的结果

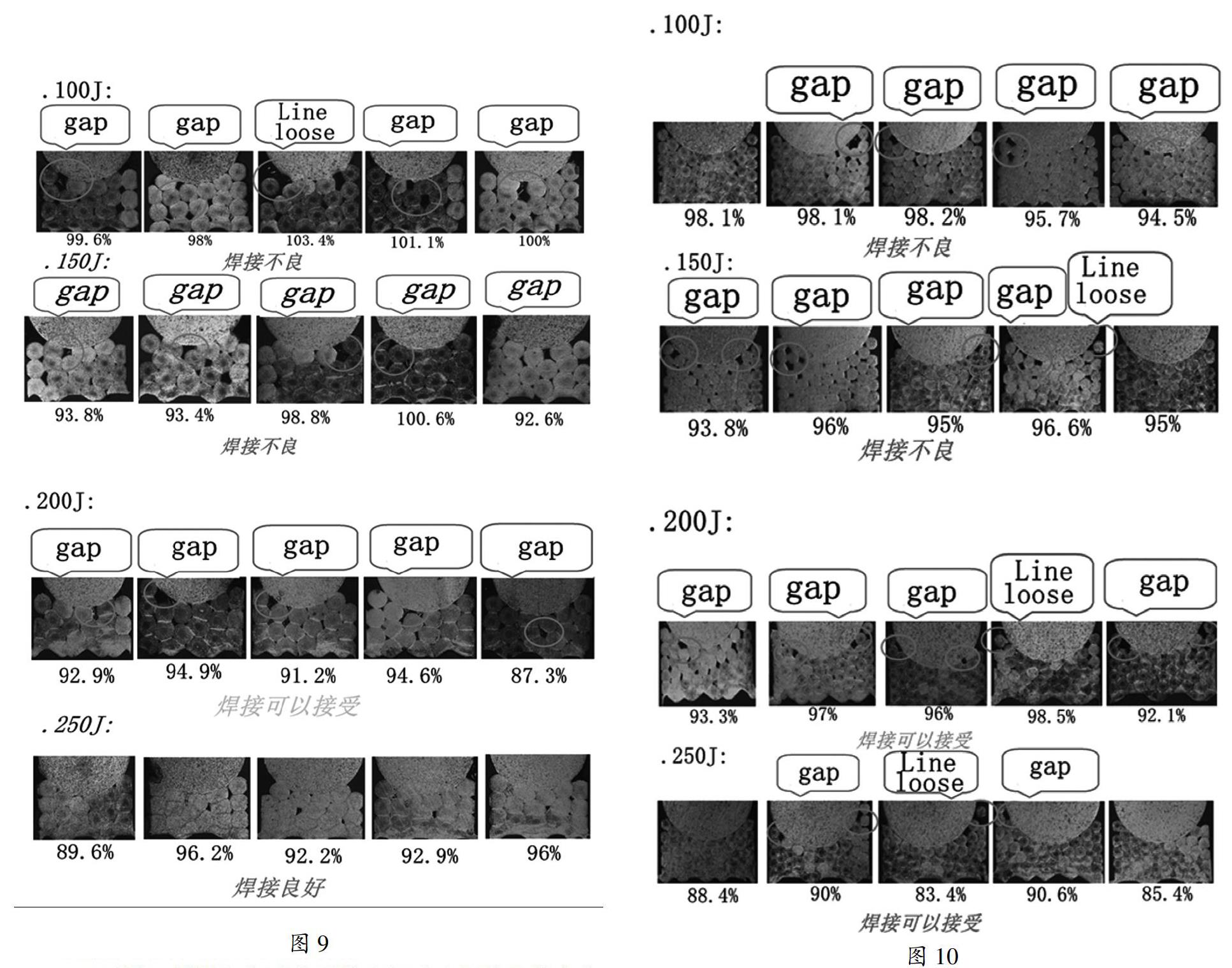

3.4.1 2.5平方的耐高温电源线

我们从切片图中显示中发现:

100J的振动能量:电源线芯线之间及电源线芯线与电感间出现很多间隙空洞现象,电源线芯线出现未变形现象,判断为焊接不良。

150J的振动能量:电源线芯线之间及电源线芯线与电感间出现很多间隙空洞,判断为焊接不良。

200J的振动能量:电源线芯线与电感间出现很多间隙空洞,判断为焊接不良。

250J的振动能量:电源线芯线之间及电源线芯线与电感间结合紧密,判断为焊接良好(图9)。

3.4.2 2.5平方的非耐高温电源线

我们从切片图中显示中发现:

100J的振动能量:电源线芯线之间及电源线芯线与电感间出现间隙空洞现象,判断为焊接不良。

150J的振动能量:电源线芯线之间及电源线芯线与电感间出现很多间隙空洞,判断为焊接不良。

200J的振动能量:电源线芯线与电感间出现小间隙空洞,电源线芯线全部变形,判断为焊接可以接受。

250J的振动能量:电源线芯线与电感间出现小间隙空洞,电源线芯线有跳线现象,判断为焊接可以接受(图10)。

3.4.3 3平方的耐高温电源线

我们从切片图中显示中发现:

150J的振动能量:电源线芯线之间及电源线芯线与电感间出现少量间隙空洞,电源线芯线有跳线现象,判断为焊接可以接受。

200J的振动能量:电源线芯线与电感间出现小间隙空洞,电源線芯线全部变形,判断为焊接可以接受。

300J的振动能量:电源线芯线与电感间未出现间隙空洞,电源线芯线未有跳线现象,判断为焊接良好(图11)。

3.4.4 3平方的非耐高温电源线

我们从切片图中显示中发现:

130J的振动能量:电源线芯线之间及电源线芯线与电感间出现少量间隙空洞,电源线芯线有跳线现象,判断为焊接可以接受。

180J的振动能量:电源线芯线与电感间出现小间隙空洞,电源线芯线全部变形,判断为焊接可以接受。

250J的振动能量:电源线芯线与电感间未出现间隙空洞,电源线芯线未有跳线现象,判断为焊接良好(图12)。

4 结论

大直径电感与铜导线超声波金属焊接的方案在实践上是可行的。

(1)铜线与圆形大直径电感引脚的结合处有空隙和松动的现象是不可避免的。

(2)总的来说,振动能量越高,铜线与圆形大直径电感引脚的焊接质量越好。

(3)振幅能量和压力去补偿铜线和圆形大直径引脚的间隙会产生过压的现象。

参考文献:

[1]张义福,张德勤,朱政强,等.AA6061铝合金超声波金属焊接计算分析模型[J].电焊机,2015,45(6):75-80.

[2]李玉龙,刘达繁,茶映鹏.6061铝合金超声波点焊温度场数值模拟及试验[J].焊接学报,2017,38(4):13-16.

[3]朱政强,吴宗辉,范静辉.超声波金属焊接的研究现状与展望[J].焊接技术2010,9(12):1-5.

[4]刘晓兵,李鹏,夏慧,等.金属超声波焊接技术及其应用[J].热加工工艺,2015,44(15):14-18.

[5]赵辉.金属焊接技术及其应用探讨[J].电子制作,2013(14):191.