制动钳负压气密性检测设备研发

卢其志,余文涛,黄小林,郑增雄

(1.广西威翔机械有限公司,广西 柳州 545006;2.柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

近年来,在大规模、大批量的汽车零部件工业生产中,气密性检测正日益受到很多企业的关注和重视,已经被作为一项影响产品质量的重要技术指标。制动钳作为汽车制动系统的关键零部件,其性能是直接影响车辆行驶安全的重要因素之一,如果密封性不好而导致泄漏,就会引起车辆在行驶中出现异常、制动效率降低等问题,严重的还会引起行车安全事故的发生,因此对制动钳的检测提出了更加苛刻的要求。

气密性检测是保证零部件质量及生产制造质量的重要手段[1]。如图1为某车型的制动钳总成,由于在装配线上基于人工的传统目视检测方法,主要是采用气泡法和涂抹法[2]进行气密性的试漏检测,方法既不严谨也不科学,质量得不到保证,常常因泄漏而引起一系列质量问题,造成返修成本很高。因此,通过深入研究产品特性及气密性检测技术,有针对性地自主研发气密性检测设备,是解决问题的有效途径。

图1 某车型制动钳装配总成

1 检测项目及技术要求

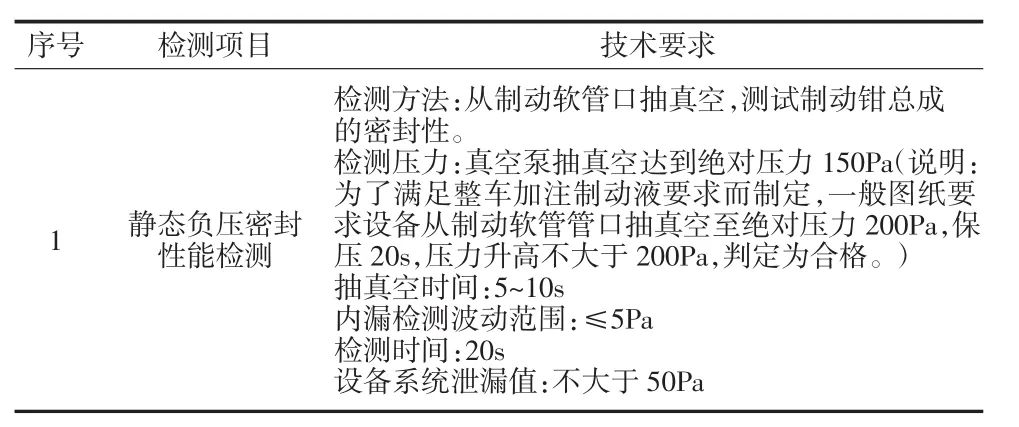

检测的项目及相关的技术要求如表1所列。

表1 检测项目及技术要求

2 检测原理与泄漏量换算

2.1 检测原理

负压检测原理:实质是差压检测,即抽被测物(工件)内腔的真空度,测量其内部真空度的压力变化从而检测出是否有泄漏的测试方式。

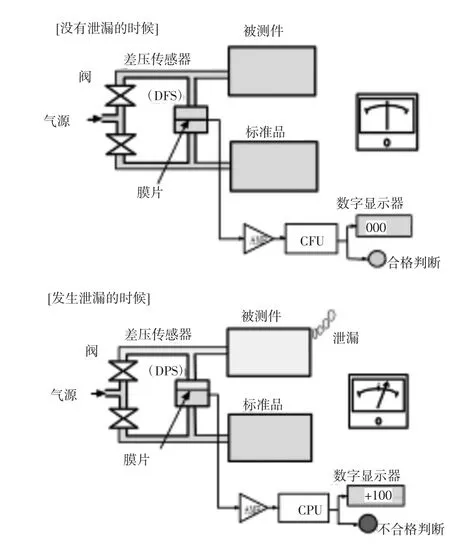

差压法进行检测(如图2),需使用高精度的差压传感器,采用标准品与测试品相比较的测试方法,首先准备好无泄漏的标准品,给被测物和标准品同时抽真空,然后停止抽气,通过高灵敏度差压传感器(DPS)测出因泄漏导致的内部压力变化,即被测物与标准品之间的差压。测试时,在标准品与被测工件两边先同时充入相同压力的空气,使差压传感器两端平衡,如果被测工件有泄漏,即使是微小的泄漏,差压传感器两端也会失去平衡,从而检测出两端因泄漏而产生的差压。因检测过程中两端的外部环境状态完全一样,所以这种测试方法可以消除温度、震动等环境因素的影响,测试精度高,抗干扰能力强。

图2 差压检测工作原理

2.2 泄漏量换算

根据Boyle-Charle定律,在一定的温度条件下气体的压力与体积的积是一定的。即:PV=一定(P为绝对压力)。

根据理想气体状态平衡方程和热力学原理,可以推断出泄漏率和压力差之间的关系方程公式[3]:

其中:Q为泄漏量(mL/min);Patm为标准大气压;△P为单位时间内产品因泄露产生的压差(Pa);Ve为产品的等效内容积(mL);t为测试时间(s)。

等效内容积(Ve)指测出的内容积中包含了因容积变化等引起的差压后的容积。在泄漏量的换算中等效内容积(Ve)作为系数使用。

测试仪使用标准大气来进行计算。如果测试时的大气压是标准大气压,即1.013×105Pa,气温是标准的20℃,则可算出单位时间内的泄漏流量。

3 设备的构建

3.1 设备构成

气密性检测也称泄漏检测,主要用于测试密闭容器的气密性状态,是为了保证容器、零部件等装配后无泄漏,防止设备故障,确保人员和设备安全,保证产品满足泄漏要求的工艺过程。研发的制动钳负压密封性能检测设备(图3)主要由框架、电器柜、真空泵、COSMO检测仪器、检测管路和精密减压阀、控制按扭、上下限数显压力表等零部件所组成。

图3 制动钳负压密封性能检测设备构成示意图

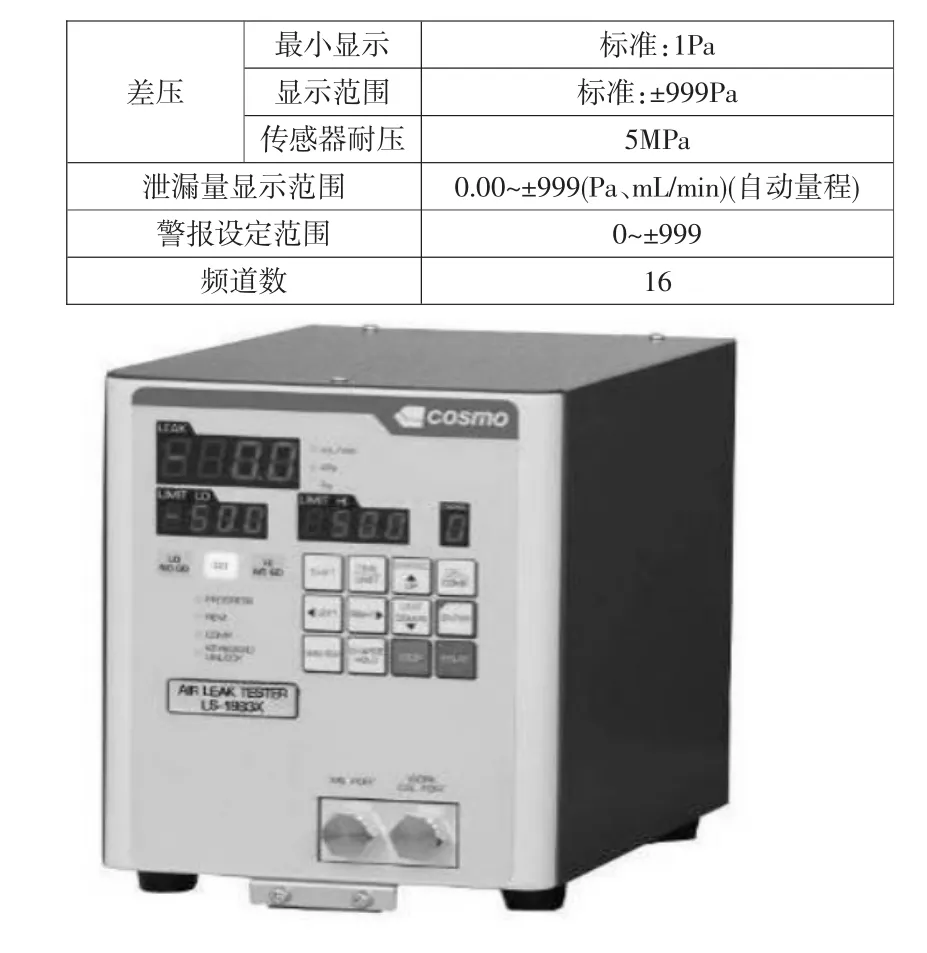

3.2 检测仪的选型

COSMO计器公司是日本一家致力于研究开发高精度的空气测漏仪(图4),检测设备采用COSMO的LS-1863X检测仪进行检测,该检测仪是一款轻巧高精度的差压式空气测漏仪,具有先进的误差修正功能以及多频道功能,能对应多品种测试并以流量单位显示泄漏量,容易管理及操作,能满足用户在不同要求下的自动测漏,从而减轻劳动强度。

图4 COSMO的LS-1863X检测仪

3.3 封堵充气结构

如图5和图6为制动钳负压气密性检测设备的封堵充气结构和实物图,通过定位制动软管口的六角型接头,气缸带动密封圈实现制动软管接口的自动封堵,为测试制动钳总成的密封性做准备。

图5 制动钳负压气密性检测设备封堵充气结构示意图

图6 制动钳负压气密性检测设备封堵充气结构实物图

3.4 仪器的设定及检测过程

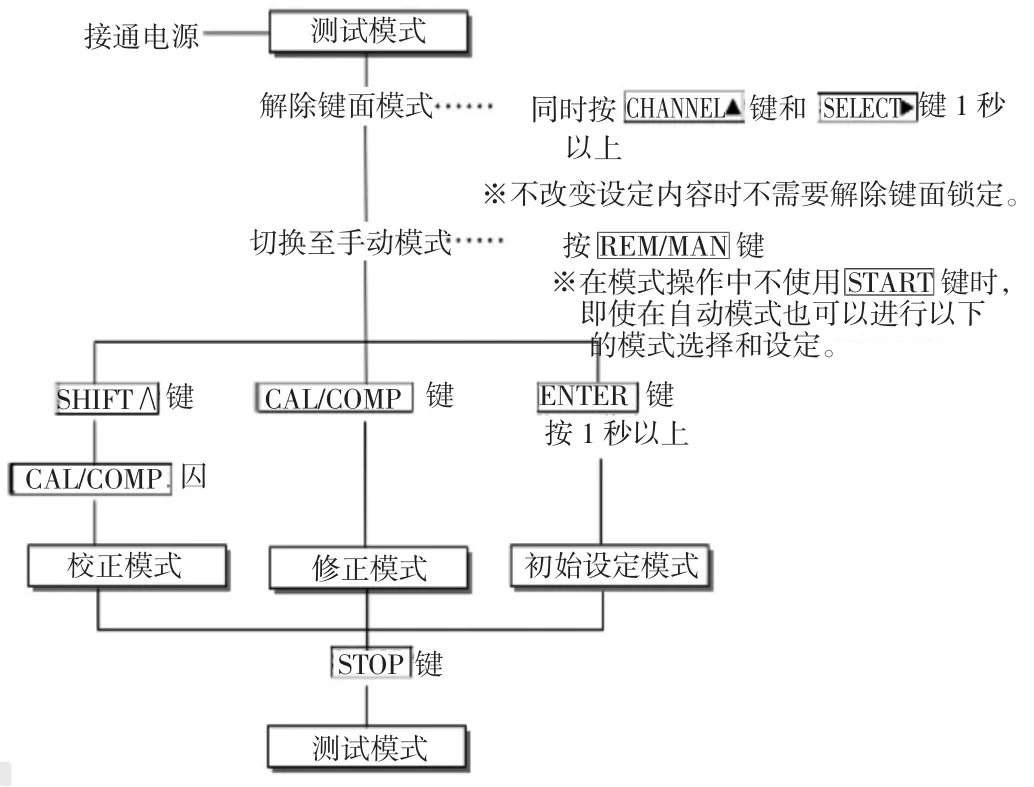

通过对COSMO仪器模式的设定(如图7),检测过程需要经过五个阶段:

(1)准备阶段:被测物封堵后输入启动信号。

(2)增压阶段:截止测漏仪内部的排气阀、打开充气阀、控制阀,给被测物和标准品同时施加压力的行程(通过压力传感器测出极大泄漏的量程)。

(3)稳压阶段:截止测漏仪内部的充气阀,测出被测物和标准品之间的压差(通过压力传感器测出大泄漏的量程)。

(4)保压检测阶段:截止控制阀,通过压差传感器测出小泄漏值。

(5)卸压阶段:输出判断信号,排气阀排出被测物内的气体。

在整个检测周期里,需要较长的稳压时间才能进行工件检测,稳压时间还会随温度升高等因素加长,而且测试系统管路存在微泄漏,会导致系统不能达到预定的检测压力值。

图7 COSMO模式的设定流程

3.5 检测气路图

图8 差压气密检测仪基本回路

3.6 人机操作界面

制动钳负压气密性检测设备通过COSMO的LS-1863X检测仪器的模拟量输出端口与NI数据采集卡、I/O扩展模块、PLC之间的端口通讯,构成一个实时显示检测系统,并通过自主开发的LABVIEW软件编程人机操作界面在触摸屏上显示,把产品的实时检测数据等显示在工控一体机上动态显示记录下来,实现系统的多功能一体化,界面主要有以下功能:

(1)数据实时显示画面:以时间为横坐标,压力为纵坐标显示测量曲线;输出:合格信号和不合格信号、中止信号和结束信号,并保存曲线画面,并实现追溯。

(2)数据回放查询画面:可根据时间查询出每天生产数量、合格数、不合格数,也可以将某一时间段内的检测曲线数据以excel格式导出。

(3)参数设置画面,两个传感器增益倍数(0.1~10)和零点(清零)调整功能,原始值和校正后的值都能实时显示。

(4)与PLC通过RS-485通讯,读取控制I/O点状态。

3.7 检测结果为负值的原因

正常检测时,被测件压力值都会略小于平衡端压力值,但由于被测件端的温度高于检测气体的温度,或被测件端的容积减小,造成被测件端气体压力值升高,这个时候被测件端压力值就会略大于平衡端压力值,从而出现负值。

3.8 避免负值产生的方法

(1)通过对测量的结果统计分析,每班开班前先检测10~20次,可使仪器检测内部的温度与室温一致(即与检测气体、被测工件的温度一致),后面的检测结果就会得到趋于稳定的正值。

(2)被测工件温度为室温,且最好不是潮湿件。

(3)封堵气缸工作气源压力稳定,气源输入前端安装气罐以稳定气源。

(4)封堵机构滑动零件每隔一定时间周期,可使用润滑油进行润滑,避免卡阻现象,确保封堵密封有效。

3.9 设备优点

制动钳负压气密性检测设备采用了动态监测,为产品的质量追溯以及工艺优化提供确切的数据支持,如图9和图10,与传统的检测方法相比,具有如下优点:

(1)检测成本低,可操作性强。

(2)能耗低。

(3)检测结果稳定,不受人为的干扰和影响。

(4)工作环境好,降低劳动强度。

(5)可以定量检测,对泄漏或泄漏率的评定精准,提高产品的检测精度。

(6)检测周期短,自动化程度高。

图9 制动钳负压密封性检测设备

图10 某车型制动钳负压检测合格品

4 结束语

制动钳负压密封性检测设备的成功研发,不仅提高了产品的质量和合格率,还提升了企业产品的竞争力。随着压差与流量传感检测技术的不断进步,自动化控制技术的不断发展,气密性检测越来越广泛地应用于各类工业生产线中。由于采用差压法进行检测的方法具有检测速度快、结果准确可靠、不污染工件等优点,因而可实现产品在生产线上100%泄漏检测,并已广泛应用于汽车行业的生产过程中。