银山矿业露天采场生产爆破振动测试分析

漆佳裕,杨朝云,周 鹭,陈 斌,刘 桦,涂欣强

(江西铜业集团银山矿业有限公司,江西 德兴 334200)

1 研究背景与尾矿库现状

随露天矿边坡的稳定性因素很多,比如岩体结构及构造、节理裂隙发育程度、岩体的物理力学性质、原地下采空区巷道等工程地质条件,同时也包括边坡角度、外界条件(雨水、爆破扰动)以及边坡的服务年限等。由于露天开采强度较大,生产爆破作业较频繁,因此爆破地震波对边坡稳定性影响在露天开采矿山中显得比较突出。

2 工程概况

银山矿业露天采场生产供矿能力5000t/d,一期设计最低标高-180m,封闭圈标高72m,初步设计的最终边坡角为45°[1]。矿区边坡岩体工程地质特性复杂,且局部边坡岩体内部存在原井下开采的采空区和巷道,边坡在扩帮过程中像东北部、西北部、南部边坡局部岩层曾发生滑坡、崩落、塌陷等地质灾害。在后期开采过程中,随着采剥深度的增加,边坡安全问题受爆破振动的影响将越来越突出[2]。

银山矿业露天采场生产爆破采用中深孔台阶抛掷爆破技术。爆破参数如下:台阶高度12m,孔深13.5~14m,孔径152mm/140mm,孔网参数多采用5m×3.5m、5m×3m和5.5m×3.5m,采用梅花型布孔方式,利用混装乳化炸药车现场装药,炸药单耗0.99kg/m3。采区临近边坡采用预裂爆破技术,其爆破参数如下:孔径110mm,孔间距1300/1400mm,倾角65°,孔深13m,装药线单耗0.8kg/m,采用间隔不耦合装药。

3 爆破振动测试实验

3.1 测振技术路线与振动安全允许标准

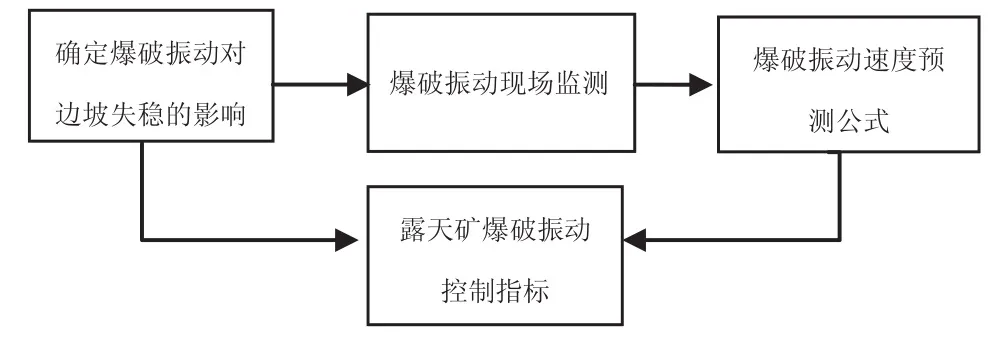

针对银山矿业露天采场的现场情况,在靠帮区域或软弱结构面区域通过测点优化布置,进行多次爆破振动监测,获取足够的现场数据,然后分析拟合爆破振动的场地系数及衰减指数,得出爆破影响区域的爆破振动衰减规律,对银山矿业露天采场的爆破规模提出合理化建议,为矿山以后的爆破设计提供科学有效的技术支持,尽量减少爆破振动对边坡的影响,保证矿山的安全生产[3]。具体技术路线如图1所示。

图1 爆破振动测试及减振技术研究技术路线

目前我国在爆破振动对边坡的影响研究领域主要有《爆破安全规程》(GB6722-2014)、《非煤露天矿边坡工程技术规范》(GB51016-2014)、《金属非金属露天矿山采场边坡安全监测技术规范》(AQ2063-2018)和《水电水利工程爆破安全监测规程》(DL/T 5333-2005)标准或规范。银山矿业露天采场属于金属露天矿山中深孔爆破,爆破振动应根据实际情况并结合国内外矿山经验值,靠帮边坡质点振动速度应小于24cm/s。

此外,《爆破安全规程》(GB6722-2014)还规定了爆破振动安全允许距离计算公式。

式中:R为爆破振动安全允许距离,m;Q为炸药量,齐发爆破为总药量,延时爆破为最大单段药量,kg;V为保护对象所在地安全允许质点振速,cm/s;K,α为与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数,应通过现场试验确定;在无试验数据的条件下,可参考表1选取。

表1 爆区不同岩性的K、α值

3.2 测振仪器

监测系统一般包括传感器、监测仪、存储体、电脑几大部分组成,如图2所示。

图2 爆破振动监测系统示意图

监测振动参量分为速度、加速度、位移。从理论上来讲,速度、加速度和位移各振动参量之间,通过积分、微分,是可以相互转化的。但是由于实际仪器的频宽、噪音、线形误差、灵敏性和输入输出幅度的限制等问题的存在,每种仪器只有一定的监测范围和分辨能力。如仪器可测最大振幅为100mm时,1mm的幅值已接近判断误差。所以,测量到大幅值的频率成分时,小幅值的频率成分已被噪声和误差所掩没了[4]。因此,在具体工程监测时,应根据实际需要,选用合适的监测系统,确定合理的量测范围。

本次爆破振动监测采用的是成都泰测科技有限公司生产的Mini系列爆破测振仪。该监测系统由传感器、振动监测仪和微型计算机等组成,如图3所示。

图3 爆破振动监测系统图

3.3 爆破振动现场监测

3.3.1 测点选择与布置方法

技术人员对露天采场进行了现场爆破振动监测。按照工程地质分区的要求,共设置有3个测振区,每个测振区布置5个测点,监测到4个爆破区的爆破振动信号。下图为爆破区及测振区测点布置图4。

图4 爆破区及测振区测点布置图

测点布置按照“近密远疏”的原则布置,根据爆破位置以及现场生产情况将5个测点分别布置在各台阶坡脚处。监测点布置如图5所示。

图5 爆破振动测点布置图

测试的4个爆破区的坐标如表2所示:

表2 爆破区中心坐标

4个爆破区中心与3个测振区各测点的距离分别如表所示。

(1)第一爆破区位于北侧-36m平台,有30个炮孔,孔径150mm,孔距5.5m,排距3.5m,平均孔深14.5m,采用现场混装乳化炸药,连续装药,孔内延时结合孔外延时,单孔或两孔同时起爆,实际最大单响药量为410kg(两孔同时起爆,一个孔210kg,另一个孔200kg)。

第一爆破区由5个测振点进行测试。其中,1#、2#和3#测振点位于-36m平台,4#、5#测振点位于-24m平台。爆破区中心与测振区各测点的距离如表3所示。

(2)第二爆破区位于西南侧-48m平台,有20个炮孔,孔径150mm,孔距5.5m,排距3.5m,平均孔深17m,采用现场混装乳化炸药,连续装药,孔内延时结合孔外延时,逐孔起爆,实际最大单响药量为250kg。

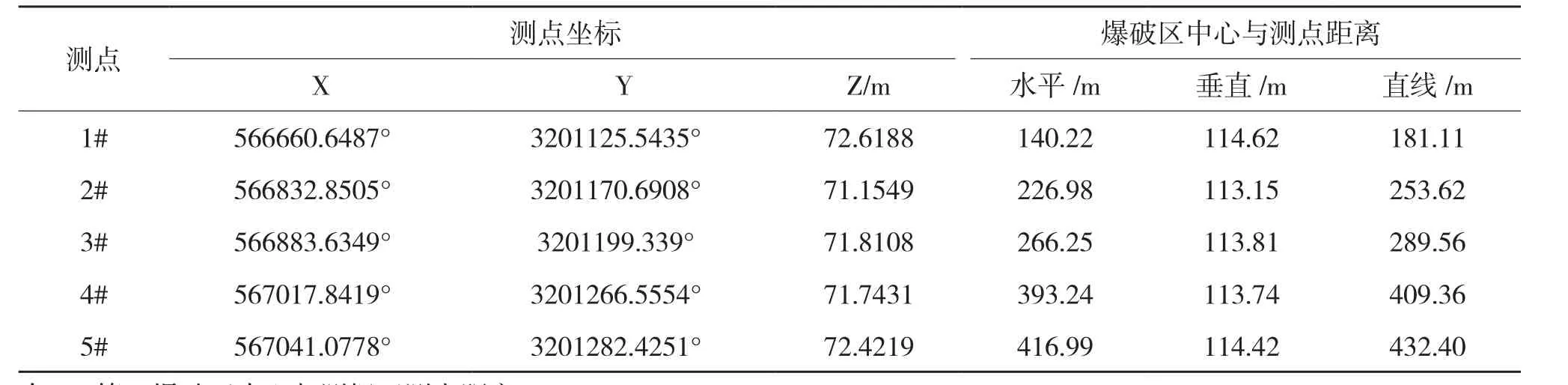

第二爆破区由5个测振点进行测试。测振点位于72m平台。爆破区中心与测振区各测点的距离如表4所示。

(3)第三爆破区位于东侧-48m平台,有34个炮孔,孔径150mm,孔距5.5m,排距3.5m,平均孔深14m,采用现场混装乳化炸药,连续装药,孔内延时结合孔外延时,单孔或两孔同时起爆,实际最大单响药量为400kg(两孔同时起爆,每个孔200kg)。

第三爆破区由5个测振点进行测试。测振点位于72m平台。爆破区中心与测振区各测点的距离如表5所示。

表3 第一爆破区中心与测振区测点距离

(4)第四爆破区位于东侧-60m平台,有46个炮孔,孔径150mm,孔距5.5m,排距3.5m,平均孔深14m,采用现场混装乳化炸药,连续装药,孔内延时结合孔外延时,单孔或两孔同时起爆,实际最大单响药量为380kg(两孔同时起爆,每个孔190kg)。

第四爆破区由5个测振点进行测试。测振点位于72m平台。爆破区中心与测振区各测点的距离如表6所示。

3.3.2 爆破振动监测结果

监测过程中,共获得13组质点峰值振动速度、加速度、主振频率有效数据。各次爆破振动监测结果如7、表8、表9所示。

表4 第二爆破区中心与测振区测点距离

表5 第三爆破区中心与测振区测点距离

表6 第四爆破区中心与测振区测点距离

表7 第1次爆破振动监测数据汇总表

表8 第2次爆破振动监测数据汇总表

表9 第3次爆破振动监测数据汇总表

4 爆破振动衰减规律

对于特定的地震波传播前提而言,质点振动速度主要受爆破药量和测点与爆源的间距的影响[5]。质点峰值振动速度与装药量、距离、场地系数K和衰减指数α的数学关系如下:

式中:

V为质点峰值振动速度,cm/s。取三分量监测数据的最大值;Q为炸药量,齐发爆破时为总装药量,毫秒延时爆破时为最大一段装药量,kg;R为测点与爆源中心的距离,m;K为与岩石性质、爆破方法等因素有关的系数,即场地系数;α为与地质条件有关的地震波衰减指数;ρ为比例药量,

因上述衰减公式中V和ρ不是线性关系,故需将公式转换成线性关系式才能回归,从而得出相应的K、α值。将公式等号两边取对数得到如下线性形式。

在所取有效数据充分时,可按数理统计原理的最小二乘法对上式进行回归。这一回归方法所依据的原则是使所有观测值与其对应的回归值误差的平方和达到极小值。

对于N组监测数据,即N个测试点:

式中“∑”符号表示对所有N点的相应数据求和,求得未知量K和α如下。

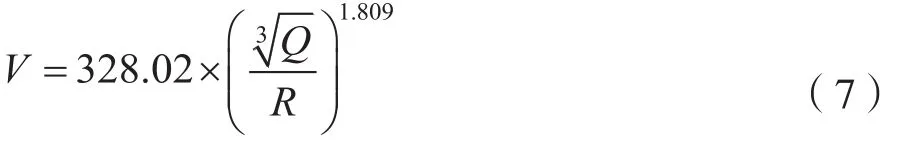

在剔除出明显的数据噪音之后,拟合出与爆破点与测点间的地形、地质条件有关的系数K和衰减系数α:场地系数K=328.02,衰减指数α=1.809。

5 结论

(1)银山矿业露天采场监测区域范围内爆破振动质点振动速度衰减规律公式为。

(2)在邻近采场最终境界或永久边坡的靠帮边坡爆破时,宜采用预裂爆破等控制爆破技术,优化爆破参数,进一步加强减振控制技术研究[6]。

(3)优化孔网参数和爆破网路,控制爆破总孔数,排数控制在4排以内,减少齐发爆破总药量,进一步减小爆破振动。

(4)局部需要保护的永久边坡,炮孔孔径152mm改为140mm,减小齐发爆破药量,减小爆破振动。