核电厂全陶瓷微封装弥散燃料研发

(中核北方核燃料元件有限公司,内蒙古 包头 014035)

随着核电的发展,燃料元件也不断地在更新换代,但始终会遵循核燃料设计制造的准则——安全性和经济性。实现这一目标的关键是研发固有安全性更高的燃料芯体材料和包壳材料,进而研发出固有安全性更好、综合性能更优的燃料元件。

福岛核事故暴露了UO2-Zr燃料的固有缺陷,包括芯块导热性能差、事故状态下发生锆水反应产生氢气等。因此,在福岛核事故后,业界提出了事故容错燃料(ATF)的概念。设计ATF燃料的基本要求是:在设计基准事故和超基准事故工况下,与UO2-Zr燃料相比,ATF燃料能够抵御高温、滞留裂变产物、减缓可燃气体(H2)产生速率或彻底消除可燃气体释放、保持堆芯可冷却能力,从本质上减缓或杜绝反应堆在事故工况发生氢爆和堆芯熔化的可能。

ATF燃料的概念一经提出,立刻得到了业界的广泛关注和高度认可。美、法、日等核电大国纷纷投入较大的人财物力,积极推进ATF燃料的研发。根据美国2012年发布的关于发展轻水堆耐事故燃料的报告,到2022年,要实现ATF燃料能够在LWR运行的研究目标。我国也高度重视ATF燃料的研发,依照国家发展改革委、国家能源局关于印发《能源技术革命创新行动计划(2016—2030年)》的通知,未来,在先进核燃料元件方面,会加快推进事故容错燃料元件(ATF)的研发。ATF燃料的研发已列入国家重大科技专项、核能开发等项目。

就ATF燃料的芯体材料而言,主要提出了三种主要候选材料。包括改进型的UO2芯体(大晶粒UO2、掺杂BeO、SiO2等高导热材料的UO2复合芯块)、高裂变密度芯块(U3Si2、UN-U3Si2、UN-U3Si5、U-Mo复合芯块)和全陶瓷微封装弥散燃料芯块等高裂变产物容纳芯块。在众多ATF燃料候选芯体材料中,全陶瓷微封装弥散燃料是实现ATF燃料的重要途径。

本文将介绍目前全陶瓷微封装弥散燃料的国际发展现状以及中核北方核燃料有限公司(简称“中核北方”)关于全陶瓷微封装弥散燃料研发方面取得的成果,希望借此对ATF燃料未来的研究、发展以及产业化应用提供借鉴和参考。

1 全陶瓷微封装弥散燃料概念

1.1 结构形式

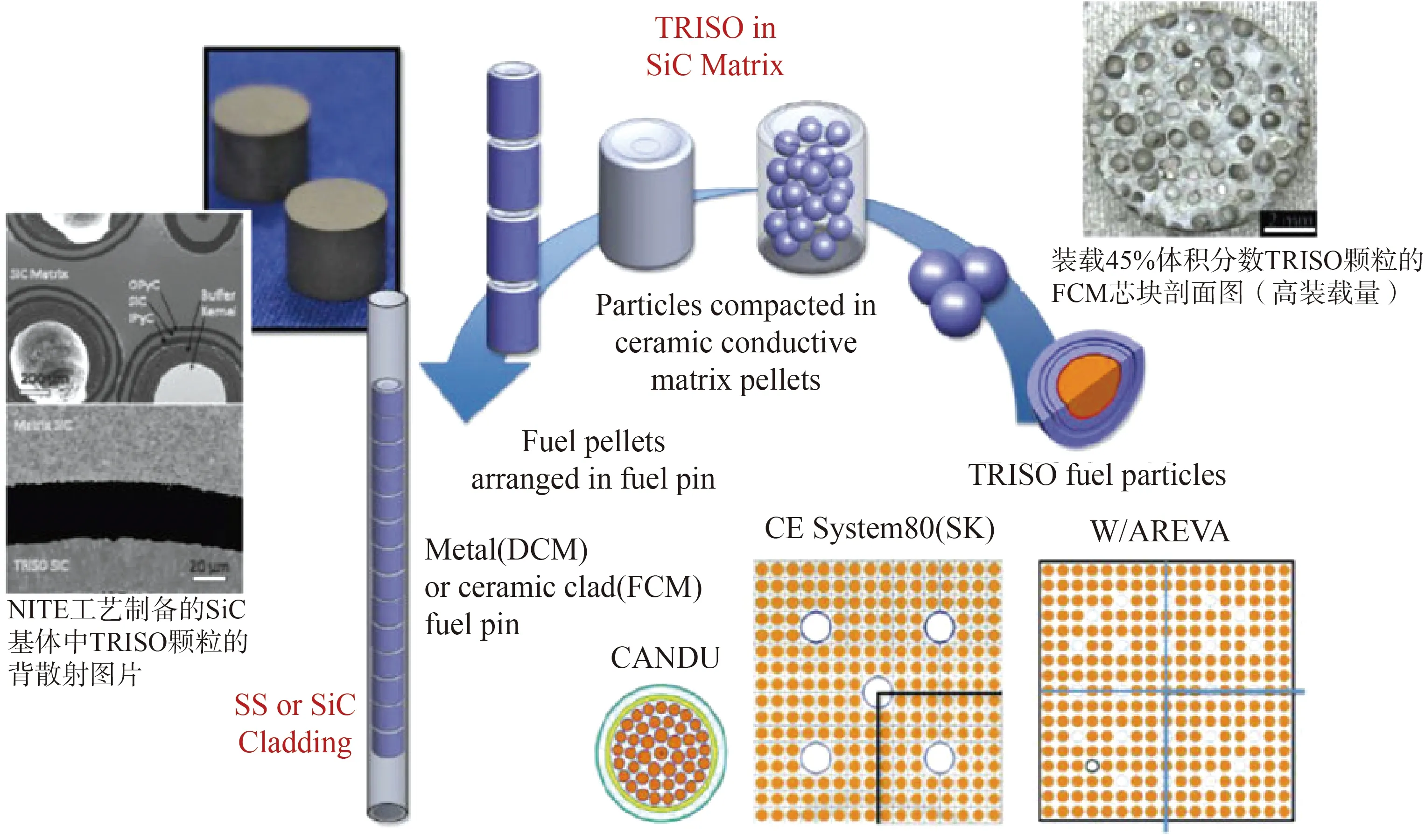

全陶瓷微封装弥散燃料是将TRISO(tri-structural isotropic)三维结构同性颗粒弥散在SiC等具有高导热性能的基体中制成弥散芯块,再将弥散芯块装在包壳中,如图1所示。

图1 全陶瓷微封装弥散燃料Fig.1 Fully ceramic micro-encapsulated fuel

全陶瓷微封装弥散燃料采用的TRISO颗粒主要结构如下:TRISO颗粒中心是直径大约不大于1 mm的UO2核芯小球,其外有多层包覆层包覆。包覆层一般由疏松碳层(buffer)、致密碳层(PyC)、SiC层和可燃毒物层构成。疏松碳层封装UO2核芯,为CO、CO2和气态裂变产物提供储存空间,吸收燃料核芯因辐照而引起的肿胀,缓冲由温度及辐照引起的应力;致密碳层,是防止SiC层沉积时产生的氯化氢与燃料核芯反应,防止或延缓贵金属裂变产物对SiC层的腐蚀,并承受部分内外部压力;SiC层,是承受内压及阻挡气态和固态裂变产物的关键层。根据使用环境不同,包覆层的层数和组成也不尽相同。

TRISO颗粒均匀弥散在SiC等具有高导热性能的基体中,通过烧结工艺制成陶瓷芯体。陶瓷型的弥散芯体体外层通常会有一层无燃料的SiC基体区,最终形成适用于压水堆应用的芯块。TRISO颗粒弥散的SiC基体不仅具备较高的热导率和良好的辐照稳定性等优点,并能有效阻止裂变产物的释放,是具有第四代特征的具有高安全特性的新型燃料。

1.2 性能优势

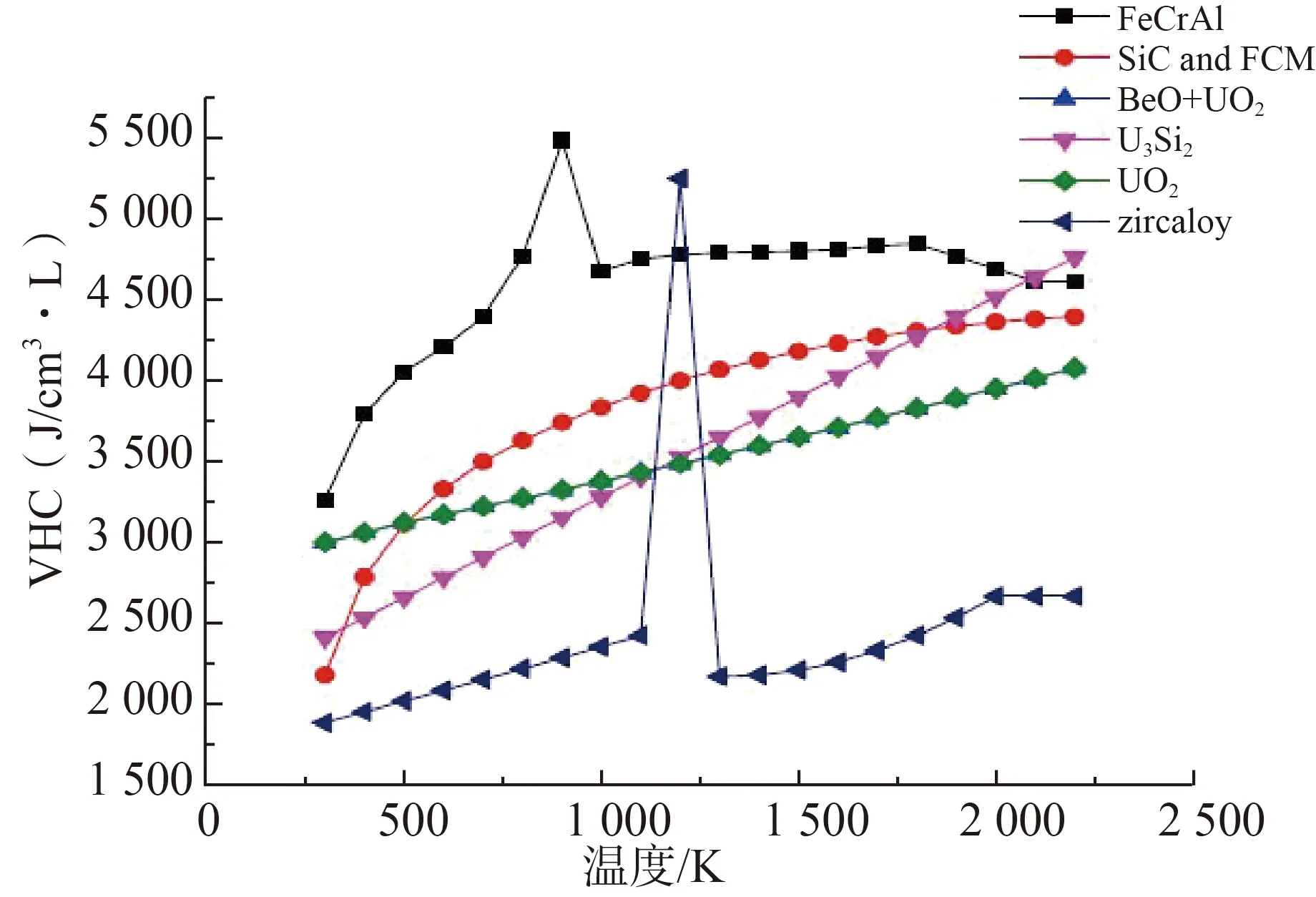

全陶瓷微封装弥散燃料芯体有很多优良的性能,比如具有热导率高(如图2)、比热性能好(如图3)、密度随温度变化率低(如图4)、体积热容(Volumetric Heat Capacity,VHC)(如图5)指数优异等出色的性能,与包壳材料的相容性好。阻挡裂变产物的能力强,事故状态下具有较大的安全裕度。IAEA关于全陶瓷微封装弥散燃料的报告中指出,全陶瓷微封装弥散燃料+SiC的组合导热性能虽然会随温度升高降低,但优于其他芯块包壳组合,有利于降低燃料棒运行时的中心温度。同时,对比全陶瓷微封装弥散燃料芯块的比热、密度随温度的变化以及VHC指数,可以看出,在LOCA事故下,芯块吸收同等的能量,全陶瓷微封装弥散燃料芯块的温度是最低的,因此也是最安全的(如图6)。

图2 材料的热导率Fig.2 Conductivity of the candidate material

图3 材料的比热Fig.3 Specific heat of the candidate material

图4 材料温度随密度的变化Fig.4 Variation of candidate materialdensity with the temperature

图5 材料的VHC指数Fig.5 VHC of the candidate material

图6 LOCA事故下材料的温度变化Fig.6 The temperature of the candidatematerial under LOCA

更为重要的是,全陶瓷微封装弥散燃料不改变现有燃料的结构,材料成熟,性能确定,与目前的商用堆完全兼容。现在只需做芯块性能设计、评价,要解决的技术问题是最少的。

2 全陶瓷微封装弥散燃料研究现状及发展趋势

2.1 核芯研究

由于全陶瓷微封装弥散燃料设计主要应用于压水堆中替代传统UO2燃料,要达到传统压水堆燃料同等的燃耗就需要提高TRISO颗粒中UO2核芯的富集度。因为受限于经济成本和国际原子能机构的相关规定,TRISO颗粒中的核芯材料设计就逐步从最初的UO2发展至高铀密度的UCO、UC以及UN等材料,又依据使用核芯材料的不同,核芯尺寸从10~800 μm不等。但目前最为成熟的还是UO2核芯。

UO2核芯共有4层包覆层,由内到外依次包覆疏松碳层(buffer)、内致密碳层(IPyC)、SiC层和外致密碳层(OPyC)等四层包覆层。研究中的TRISO颗粒包覆层依据不同应用方向的反应堆,除了上述提到的四层外,还可以包括可燃毒物层。总的来说依照应用需求TRISO颗粒包覆层数从3~5层不等,每层厚度从20~125 μm不等。针对包覆层的层数、包覆厚度各国学者也从热物理性能方面做了相关研究。上海交通大学的模拟实验表明,对带OPyC层的TRISO颗粒和不带OPyC层的TRISO颗粒的热流模拟分析结果显示,不带OPyC层的TRISO颗粒热导率更优异。

2.2 全陶瓷微封装弥散燃料芯块研究

TRISO颗粒弥散在SiC等基体材料中,通过烧结工艺制备成陶瓷芯块。目前UO2核芯以及TRISO颗粒包覆技术较为成熟。因此,面向工程化应用的研究重点是燃料芯块制备技术。针对芯块的烧结,目前研究最多的是热压烧结技术、瞬态共晶技术和等离子体放电烧结技术。

2.2.1 热压烧结技术

热压烧结是将TRISO颗粒和SiC粉末均匀混合后放置于专用的模具中,在高温高压的环境下烧结制成最终的全陶瓷微封装弥散燃料芯块。热压烧结主要是借助高温高压将TRISO颗粒和SiC粉末“粘合”在一起,为了降低烧结的温度和压力以便降低烧结难度,学者们研究了不同的氧化物助烧剂以便在低温液相烧结线附近实现烧结粘合。1992年起,Mah开始研究Al-Y添加剂体系下的热压烧结工艺,通过烧结剂的添加,可将烧结温度降至1400 ℃。2017年,USNC在前人热压烧结研究的基础上,申请了以可燃毒物作为全陶瓷微封装燃料芯块的助烧剂的专利。专利权利要求书中明确了采用稀土氧化物作为芯块烧结助烧剂的制备工艺内容。为了进一步节约烧结时间,2017年USNC申请了全陶瓷微封装燃料芯块的制备专利。专利权利要求书中明确了采用模具预制成型-热压烧结的方式完成芯块的制备。

2.2.2 瞬态共晶技术

瞬态共晶技术(Nano-Infiltration and Transient Eutectic-phase,NITE)是Omori等人在1982年发明的一种液相烧结技术,即采用纳米粉末为浆料,将浆料放置在模具中成型烧结。2001年起,Katoh等人以纳米SiC粉末为原料,采用NITE制备获得了结构致密的与CVD制备的SiC相类似的SiC基体。采用瞬态共晶技术同时添加助烧剂,2007年Shimoda可以将烧结温度降低200~400 ℃。2011年Koyanagi等人研究表明该种方式制备的SiC陶瓷抗辐照肿胀性能良好。

2.2.3 等离子体放电烧结

为了进一步缩短烧结时间增加燃料芯块的致密化程度,美国佛罗里达大学首次采用等离子体放电烧结(SPS)方式烧结全陶瓷微封装燃料芯块,同时还可以添加SiC晶须等。国内在2018年,Fangcheng Cao等人采用SPS方式制备出ZrO2核芯的全陶瓷微封装弥散燃料芯块,密度为3.01 g/cm3,硬度19.2 GPa。

2.3 全陶瓷微封装弥散燃料的组件设计及应用研究

全陶瓷微封装弥散燃料研制的初衷就是为了取代传统的压水堆UO2燃料芯块,在事故工况下提高燃料的安全性能。为了实现该目的,需要对比全陶瓷微封装弥散燃料同UO2燃料在热传递和能量释放上的性能差异,因此2013年美国橡树岭国家实验室提出了全陶瓷微封装弥散燃料应用于压水堆的研发内容:即研发燃料组件的中子性能、燃料核芯的热工水力研究、运行安全性能以及合格性能评估等内容。

随后美国和韩国分别针对上述研发内容,开展了全陶瓷微封装弥散燃料在压水堆上应用的相应设计工作,其中,一种应用设计是将UN核芯的全陶瓷微封装弥散燃料用于OPR-1000反应堆上,并设计了2种12×12和2种16×16组件排列形式,具体结果如表1所示。另外一种应用设计是将13×13的UN核芯的全陶瓷微封装弥散燃料用于替代西屋公司的17×17组件,具体结果如图7、图8所示。

表1 全陶瓷微封装弥散燃料用于OPR-1000反应堆上的设计指标Table 1 Design index of the fully ceramic micro-encapsulated fuel utilizing in the OPR-1000 reactor

图7 13×13的UN核芯的全陶瓷微封装弥散燃料设计指标Fig.7 Design index of the fully ceramic micro-encapsulated fuel in the 13×13 UN core

图8 13×13的UN核芯的全陶瓷微封装弥散燃料布置图Fig.8 Layout of the fully ceramic micro-encapsulated fuelin the 13×13 UN core

同步,为了扩充全陶瓷微封装弥散燃料的应用,加快推进燃料发展,美国USNC还开展了全陶瓷微封装弥散燃料用于重水堆的相关设计研究,并申请了相关专利,采用UN为核芯的全陶瓷微封装弥散燃料芯块替代重水堆燃料的芯块。

3 中核北方全陶瓷微封装弥散燃料研究进展

3.1 研究概况

中核北方核燃料元件有限公司是中核集团公司的重要成员单位,是我国规模最大、种类最多、技术最全的核材料、核燃料研制生产基地。研制生产了我国绝大多数的生产堆、动力堆、研究堆燃料元件,为我国原子弹、氢弹的成功爆炸和核潜艇的顺利下水做出了重要历史贡献。

进入21世纪,中核北方抢抓国家核电产业快速发展的历史机遇,全面推进核电燃料元件产业发展。通过引进、消化、吸收技术,先后建成了我国唯一的重水堆核电燃料元件生产线、AFA3 G核电燃料元件生产线、我国唯一的AP1000核电燃料元件生产线,实现了高温气冷堆球形元件制造技术的工程化应用,建成了全球首条商业化高温气冷堆球形燃料元件生产线。

与此同时,中核北方大力推进协同创新。在国家科技重大专项、核能开发、中核集团重点研发计划等项目的支持下,依托公司所拥有的一个国家级企业技术中心和多个省部级研发平台,积极致力于新一代核材料、核燃料关键技术研究,取得了大量科技创新成果。

在核燃料元件开发方面,掌握了CAP1400自主化燃料制造技术,于2016年研制出CAP1400自主化燃料定型组件,目前正在进行CAP1400自主化燃料先导组件研制;掌握了我国自主创新的环形燃料制造技术,于2018年研制出了首个环形燃料全尺寸力学试验件;开发了海洋核动力平台燃料组件及相关组件;掌握了ADS嬗变堆燃料组件制造技术,完成了多种试验组件制造;参与了CF系列燃料组件制造技术开发。

在核材料研发方面,积极跟踪世界核电技术发展趋势,加快了第三代核电燃料元件和第四代核能系统燃料元件的探索和预研研究,系统开展了ATF、全陶瓷微封装弥散燃料、NU芯块、高热导芯块、SiC复合材料包壳管等新型核燃料芯体材料和包壳材料的研发,为实现自主知识产权新型核燃料的研发打下良好的技术基础。

3.2 全陶瓷微封装弥散燃料研究进展

3.2.1 研究背景和目标

自2016年起,中核北方着手开始在ATF燃料方面开展相关研究,借助中核集团重点研发专项“龙腾2020”科技创新计划——“核电耐事故燃料技术研究和核能开发项目——耐事故燃料关键技术研究项目”的支持,中核北方以突破全陶瓷微封装弥散燃料芯块烧结技术、无燃料区制备技术为目标,开展了大量深入细致的研究。

主要研究内容包括全陶瓷微封装弥散燃料芯块中TRISO颗粒的均匀弥散排布、全陶瓷微封装弥散燃料芯块无燃料区的制备与精度控制、全陶瓷微封装弥散燃料芯块致密度的控制、全陶瓷微封装弥散燃料芯块烧结后TRISO颗粒的球形度与完整性以及全陶瓷微封装弥散燃料芯块烧结后内应力的释放等方面。目前已经取得了一定的进展。

3.2.2 研究进展以及取得的成果

为了保障弥散燃料在运行过程中热流密度的均匀性,中核北方专门开展了TRISO颗粒在SiC基体中均匀分散的研究,同时针对燃料中TRISO颗粒的分布的检测评判方法进行了研究,分别采用X光呈像和金相检测评价手段进行评价,综合建立并形成了评价体系,结果表明中核北方制备的弥散燃料芯块中的TRISO颗粒均匀分布在SiC基体内,如图9所示。

图9 不同TRISO颗粒含量的全陶瓷微封装弥散燃料芯块(含无燃料区)的X光呈像Fig.9 X-ray image of the fully ceramic micro-encapsulatedfuel with different TRISO volume (with non fuel zone)

同对普通芯块的要求一样,全陶瓷微封装弥散燃料要有一定的强度,因此就需要制备致密度较高的芯块。中核北方针对SiC基体粉末粒径和TRISO颗粒粒径差异较大的特点,专门制备了相应的混料工装和配方,既能保障弥散燃料芯块的致密度和强度,又能确保烧结后的芯块中TRISO颗粒的完整性和球形度。

图10为制备的全陶瓷微封装弥散燃料芯块金相照片,SiC基质金相照片显示,SiC基质内部结构较为均匀,其内部存在由助烧剂组成的第二相,且分布均匀。TRISO颗粒金相照片可以清晰看出颗粒外层4层包覆层,颗粒结构完整,在成型烧结过程中未发生破损现象。

图10 全陶瓷微封装弥散燃料芯块金相照片Fig.10 SEM of the fully ceramicmicro-encapsulated fuel pellets

对烧结后弥散燃料芯块中的TRISO颗粒表面包覆层各层成分进行定点EDS检测,最外层包覆层的能谱结果如图11所示,测试点的成分为C,几乎不存在任何其他杂质,TRISO颗粒最外层包覆层为致密热解C层。

图11 TRISO颗粒最外层成分EDS检测Fig 11 EDS chemical components results of outer layer for the TRISO particles

依照不同的应用方向和设计需求,针对不同TRISO颗粒装量的弥散燃料芯块,中核北方开展了系列研究,在保障芯块密度、TRISO颗粒均匀弥散以及TRISO颗粒完整性的基础上,目前可以获得TRISO颗粒在弥散燃料中的体积分数范围为0%~50%,X光成像图如图9所示。

为了进一步保障弥散燃料芯块的安全性能,中核北方在TRISO颗粒弥散SiC基体芯块的外围又增加了一定厚度的无燃料SiC基体。这层基体既可以保障将TRISO颗粒全部封装在SiC陶瓷基体中,又通过相应的应力释放处理,以满足在烧结和芯块运行过程热膨胀一致,不至于由于热量释放而导致芯块开裂。目前可以采用不同工艺可以制备获得厚度范围在50~2 000 μm内的无燃料区。

图12 全陶瓷微封装弥散燃料芯块的无燃料区显微结构Fig.12 Microstructure of the non-fuel zone for the fullyceramic micro-encapsulated fuel pellets

另外,为了证明全陶瓷微封装弥散燃料的优越性,中核北方对制备的全陶瓷微封装弥散燃料开展了一系列热物理性全陶瓷微封装弥散燃料的热物理性能均优于传统的UO2芯块。