一种新型汽车油箱总成生产技术

古金銮 苏咸军

摘 要:本文设计了一种新型汽车油箱总成生产技术,采用一模四腔的模具结构,四浇口热流道设计,最大化的减少由于熔体的温度差引起的熔体熔接缝强度降低的情况发生,提高制品的拉拔力,成型效率提高了2倍以上,接着设计一种自动静电除尘装置,降低了油箱盖的表面能,没有二次污染,清洗质量稳定,极大提高清洗效率。

关键词:油箱总成;模具结构;静电除尘;清洗

中图分类号:TH16

1 目的和意义

汽车油箱的生产技术和安全措施为汽车油箱安全使用提供了保证,但在油箱总成中油箱盖是一个比较薄弱的环节,在一些事故中由于汽油从油箱盖处漏油引起着火甚至爆炸。油箱总成作为安全性部件,其性能和质量的稳定性要求很高,[1]为保证油箱盖的生产质量不会对油箱总成的质量产生影响,提升油箱盖的质量和提高油箱盖的生产效率是关键,为此本文设计了一种新型汽车油箱总成生产技术。

2 模具结构设计

2.1 模腔数的确定

由于油箱盖带有螺纹,成型时熔体的熔接缝强度直接影响到对制品的最终性能,模具结构对制品的质量与性能至关重要。[2]油箱盖的螺纹与箱体有拉拔力的要求和辅助密封的作用,[3]对油箱盖与箱体配合尺寸精度要求较高,因此,模腔的数量就不可能设计的很多;但如果模腔的数量太少,尽管可以确保制品的尺寸精度,但是会降低生产效率。[4]综合考虑制品性能与效益,最终确定模腔的数量为一模四腔。

2.2 流道系统的设计

熔融的物料是通过流道系统进入模腔,然后经冷却定型后获得制品,流道分布示意图如图1所示,其中蓝色圆形部分为油箱盖,红色线条为流道,浇口为点浇口。该流道的特点:

(1)每個模腔有四个浇口单侧同时进料,缩短了物料进入模腔后的流程,减少了物料在模腔内的温度差和物料流动中的压力损耗,改善熔流汇合角度,有利于快速建立熔接缝处的压力,并得到较高的模腔压力,增加熔接缝强度,与单浇口相比,常温拉拔力由5500N提高到8500N,提高了50%多,最终的熔体熔接缝由原来在螺纹处改变到端面上,螺纹处的强度得以提高。

(2)物料的流程缩短,型腔压力降低,减少配模频次,提高模具寿命。

(3)采用四浇口热流道设计后,模具的直接成本及维护成本均增加。

经过理论分析和模拟结构的表征,一模四腔十六热流道的模具在完成后,所具有的特性与分析结果完全相符,使用效果较好,图2为模具的实物照片。

2.3 静电除尘装置

油箱盖的清洁度也是一个主要的指标,由于在生产过程中制品的静电势能较高,易吸收空气中的粉尘,而人工清理过程繁琐且质量得不到保证,清洁后因产品表面静电势能较高,需要放置在冷却架冷却,存在二次污染。[5]为此设计研发了一种塑件静电除尘装置,用于油箱盖等塑件自动清洁的装置,清洁位置、清洁的时间、负离子气流压力、枪距、机架高度等都精确控制,方便操作,有效清洁除尘,同时使制品冷却时间均匀,可保证产品洁净度及塑件质量,提高生产效率。新型塑件自动静电除尘装置结构示意图如图3所示。

其中①为速度控制系统,②为静电发生系统,③为离子风枪阵列,④为气体压力控制系统,⑤为传输系统,⑥为风枪高度调节系统,⑦为塑件,⑧为电源开关,⑨为高度调节丝杠,⑩为调整盘。压力控制系统可以通过控制旋钮改变压缩气体压力,调节压缩气体流量,控制除尘力度;速度控制系统可通过速度调节旋钮设置传输系统速度,控制塑件清洁时间和冷却时间;静电发生系统用于产生负离子电荷,使压缩气流变为带负离子电荷气流;离子风枪阵列是利用将负离子风均匀分流,负离子电荷气流均匀作用在塑件表面,利用电荷中合使灰尘变为不带电荷体,利用压缩气流将其从塑件上分离;述的风枪高度调节系统是对离子风阵列高度调整,对风枪到塑件的距离进行控制;装置高度调整系统由机架、高度调节丝杠、调节盘,机架支撑传输系统,通过旋转调节盘,转动高度调节丝杠,推动机架上下调整。

通过调整盘转动高度调节丝杠,调整传输系统的高度,以适应机械手放件高度及取件高度,左右两侧高度均可调整。根据塑件的长度计算塑件经过粒子风枪阵列的时间,通过设置速度控制系统的传输速度,获得精确的冷却时间。通过静电发生系统产生负离子电荷。通过根据塑件的高度,通过风枪高度调节系统,调整高度方向风枪阵列的高度,使离子风强度均匀。通过压力控制系统设置压缩空气的压力,调整离子风气流大小。

2.4 实际应用效果

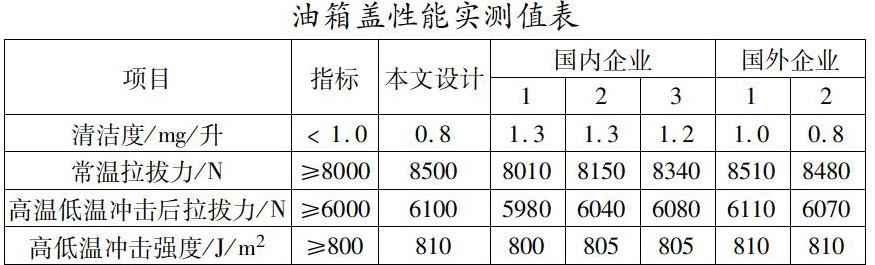

本文设计的自动静电除尘装置不仅油箱盖清洗的清洁度达标,而且将清洗后的油箱盖暴露放置一周后,其清洁度仍然达标,没有发生二次污染,清洗质量稳定。选择具有代表性国内3家和国外2家生产企业的油箱盖,在相同的条件下进行检测比较,数据结果如下表所示。实验结果表明,本文设计的油箱盖性能优越,处于国内领先水平,达到国外同类产品水平。

3 经济和社会效益

本项目实施后,所产生的经济效益主要有以下几个方面:成型合格率的提高,有效地降低了能耗;一模四腔,四浇口热流道设计,有效提高成型效率;自动静电除尘装置的设计能够提高清洗效率,降低二次污染;提高生产效率,增加油箱盖的产量,促进经济效益提高。

4 结语

本文通过对油箱盖的成型技术的研究,设计了一种新型油箱总成生产技术,有效提高油箱总成质量,降低生产成本,无论从经济效益还是社会效益都得到了明显的改善,为汽车油箱总成推向国际化的市场提供有力的保障。

参考文献:

[1]朱秀芳,杨旭宇,刘平涛.塑料液压油箱总成结构优化及模具设计[J].现代塑料加工应用,2018,30(06):57-60.

[2]谭克诚.许冠能.M5重卡铝燃油箱总成的研究开发[J].装备制造技术,2017(02):14-16+25.

[3]褚建忠,解卫华.多层复合塑料轿车油箱吹塑模具创新设计[J].塑料工业,2018,46(06):62-64+72.

[4]李芸芸,蔺福强.某轻型坦克复合材料油箱二次成型工艺及模具的制备方法[J].科技与创新,2018(04):90-91.

[5]黄文.湿式静电除尘技术在冶金行业的应用[J].科技经济导刊,2019,27(05):73.

作者简介:古金銮(1972-),男,汉族,山东东营广饶县人,硕士,高级工程师,总经理,研究方向:工程塑料;苏咸军(1973-),男,汉族,山东莱芜人,本科,助理工程师,工程部助理经理,研究方向:工程塑料。